一种GPP工艺芯片的加工方法与流程

本发明涉及芯片加工,具体涉及一种gpp工艺芯片的加工方法。

背景技术:

1、gpp工艺芯片或称gpp玻璃钝化器件是电力电子设备中不可或缺的器件,其泛指引入或包含有结质膜保护工艺手段的全部有源器件,是玻璃钝化类器件的统称。由于玻璃钝化工艺对结界面裸露于体外的平面类二极管应用效果更为显著,并且已经有着广泛的应用,从而使gpp逐渐成为“玻璃钝化二极管”的代名词。由于gpp玻璃钝化二极管在承受外界应力、外界冷热冲击力、耐高温性、综合性能优良、适合批量生产等方面有着显著特性而备受青睐,目前已经广泛应用于家用电器、电子仪表、精密设备、轨道交通、数据传输和通讯系统等领域。

2、gpp工艺制程简要概括为:硅片高温氧化→一次光刻→腐蚀开槽→sipos多晶硅保护膜沉积→开槽处玻璃涂布→钝化烧结→二次光刻→去除槽外的sipos和玻璃钝化→镀金属。然而该工艺过程中经常出现套刻偏位、套刻图形异常。业界对于线宽要求较高,这就要求在光刻过程中,套刻精度也要不断提高,多层高精细的版图一般需要多次曝光才能制作完成,而每次曝光都需要用不同的掩模版,而在使用每块掩模版进行曝光前都需要与之前已有曝光图形进行精确对准后才能进行后续操作,只有这样才能保证每一层图形都有正确的相对位置,这就是套刻。因此为了避免套刻偏位、套刻图形异常情形出现,在现有的套刻过程中经常按压套刻用掩模板来纠正偏位以防止图形异常出现,但经常按压套刻用掩模板容易造成硅片变形、边缘翘曲或破片,而若不纠正偏位则会影响最终芯片产品的一致性、可靠性。

技术实现思路

1、为了解决套刻偏位致使图形异常而造成产品一致性和可靠性差的技术问题,而提供一种gpp工艺芯片的加工方法。本发明方法能够避免一次开槽后芯片变形导致二次套刻歪斜、偏位的问题,提高了产品一致性和可靠性。

2、为了达到以上目的,本发明通过以下技术方案实现:

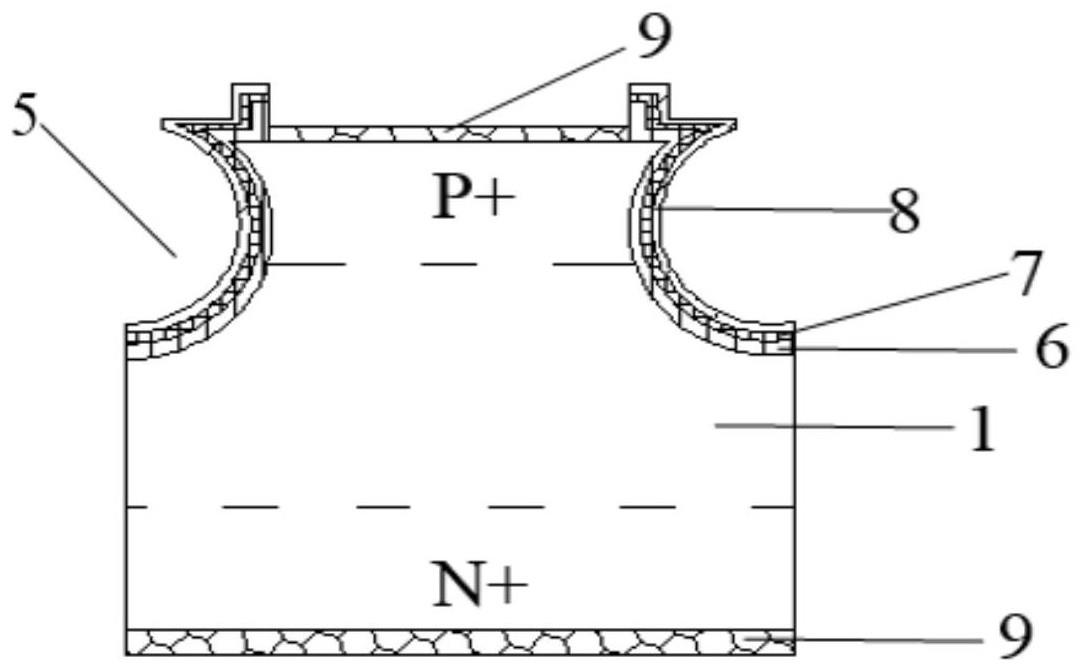

3、一种gpp工艺芯片的加工方法,包括如下步骤:对来料硅片依次经过双面氧化处理、一次光刻显影处理、浅腐蚀开沟槽、二次光刻显影处理后深腐蚀开沟槽、沉积多晶硅保护膜层、沟槽内沉积玻璃钝化层、沉积氧化层、三次光刻显影处理后漂洗去除表面多余膜层、沟槽外镀金属层,即得到gpp工艺芯片;

4、其中,所述浅腐蚀开槽的深度为10μm±2μm;所述深腐蚀开槽的深度为所述硅片厚度的45~48%。

5、进一步地,所述gpp工艺芯片的加工方法具体包括如下步骤:

6、s1、双面氧化:对具有p区和n区的硅片进行双面氧化,于所述硅片的两个表面获得第一氧化层;

7、s2、一次光刻显影处理:双面涂布光刻胶,烘烤后对位紫外曝光、显影、热固化后完成一次光刻显影处理,获得预开槽图形;

8、s3、浅腐蚀开沟槽:在经过s2步骤所得硅片的p型区表面进行浅腐蚀开沟槽获得预成型沟槽,所述浅腐蚀开槽的深度为10μm±2μm;

9、s4、二次光刻显影处理后深腐蚀开沟槽:在获得所述预成型沟槽的硅片表面单面涂布光刻胶,烘烤后对位紫外曝光、显影,然后深腐蚀开沟槽,热固化后即获得成型沟槽;所述深腐蚀开槽的深度为所述硅片厚度的45~48%;

10、s5、沉积多晶硅保护膜层:双面气相沉积多晶硅保护膜层;

11、s6、沉积玻璃钝化层:在所述成型沟槽内电泳沉积玻璃层,烧结得到玻璃钝化层;

12、s7、沉积获得第二氧化层;

13、s8、三次光刻显影处理后漂洗去除表面多余膜层:在具有所述多晶硅保护膜层和所述玻璃钝化层以及所述第二氧化层的硅片表面单面涂布光刻胶,烘烤后对位紫外曝光、显影,漂洗腐蚀去除沟槽外表面多余膜层;

14、s9、沟槽外镀金属层,即得到gpp工艺芯片。

15、进一步地,所述双面氧化的条件是:热氧化炉温度从室温升温至600~850℃,然后将所述硅片推进炉内,设置氧气流量在100~200sccm,然后继续升温至1200℃,恒温反应30~40min后关闭氧气,以3~5℃/min的速率降温至600℃出炉。氧气在硅片表面扩散并反应获得二氧化硅膜层,该膜在形成过程中对硅片进行吸杂,特别是金属离子杂质,另外还能隔绝外界杂质污染,以及提高对后续光刻胶的粘附性。

16、进一步地,步骤s2、步骤s4、以及步骤s7中所述烘烤温度为85~110℃、时间10~30min;步骤s2和步骤s4中所述热固化的温度为120~130℃、时间为10~30min。前者烘烤是使光刻胶中有机溶剂挥发,增加后续对位曝光的精密度,显影后需要使光刻胶固化,促使光刻胶与硅片粘结牢固不发生变形。

17、进一步地,所述浅腐蚀开沟槽所用腐蚀液为第一混酸,腐蚀温度为-2~-4℃、腐蚀时间为1~2min,所述第一混酸为硝酸、氢氟酸与冰乙酸按照体积比18:1:1配制;

18、所述深腐蚀开沟槽所用腐蚀液为第二混酸,腐蚀温度为-2~-4℃、腐蚀时间为6~30min,所述第二混酸为硝酸、氢氟酸、冰乙酸和硫酸按照体积比9:10:12:5配制。

19、进一步地,所述沉积多晶硅保护膜层的条件是:以硅烷为反应剂、一氧化二氮为掺杂剂,在lpcvd炉温650~700℃、气压0.9~1.0pa下反应80min,其中所述硅烷流量200~250sccm、所述一氧化二氮流量40~50sccm。

20、进一步地,所述沉积玻璃钝化层的条件是:将硅片和对电极置于电泳槽内,含玻璃粉的电泳液在直流电场作用下使所述玻璃粉沉积在沟槽内,取出烘干后先在500~650℃下预成型30min,然后升温至750~850℃下热成型烧结20min,在沟槽内获得玻璃钝化层。

21、进一步地,所述沟槽内沉积氧化层的过程是:lpcvd炉温350~450℃、气压0.1~0.3pa下通入硅烷和氧气反应40min。

22、进一步地,步骤s8中所述漂洗腐蚀采用第三混酸腐蚀去除表面多余膜层,所述第三混酸为氟化铵和氢氟酸按照体积比7:1配制,漂洗温度为38±2℃、漂洗时间为100~140s;步骤s9中所述金属层的材料为镍和/或金。

23、有益技术效果:本发明方法先对来料硅片进行双面氧化,然后一次光刻,先进行浅腐蚀开沟槽,然后二次光刻进行深腐蚀开沟槽,后续沉积多晶硅保护膜,再沉积玻璃层并烧结得到玻璃钝化层,烧结的过程中前述过程中遗留的光刻胶在烧结阶段带着槽外表面膜层一起脱落,此时槽内结构从内到外依次是多晶硅保护膜和玻璃钝化层、槽外表面为第一氧化层;接着再次进行氧化沉积第二氧化层,此时槽内结构从内到外依次是多晶硅保护膜、玻璃钝化层和第二氧化层,槽外表面为依次为第一氧化层和第二氧化层;再进行三次光刻漂洗去除表面氧化膜层使得槽外的硅片裸露,然后表面镀金属层以获得欧姆接触得到gpp工艺芯片。本发明的加工方法先进行预套刻浅腐蚀开槽,有利于后续套刻对位准确性,且整体过程中硅片翘曲变形小,可以避免按压套刻用掩模板来纠正歪斜、偏位等问题,能够提高套刻精度,降低破片率,提高产品图形的一致性和可靠性。

技术特征:

1.一种gpp工艺芯片的加工方法,其特征在于,包括如下步骤:对来料硅片依次经过双面氧化处理、一次光刻显影处理、浅腐蚀开沟槽、二次光刻显影处理后深腐蚀开沟槽、沉积多晶硅保护膜层、沟槽内沉积玻璃钝化层、沉积氧化层、三次光刻显影处理后漂洗去除表面多余膜层、沟槽外镀金属层,即得到gpp工艺芯片;

2.根据权利要求1所述的一种gpp工艺芯片的加工方法,其特征在于,所述gpp工艺芯片的加工方法具体包括如下步骤:

3.根据权利要求2所述的一种gpp工艺芯片的加工方法,其特征在于,所述双面氧化的条件是:热氧化炉温度从室温升温至600~850℃,然后将所述硅片推进炉内,设置氧气流量在100~200sccm,然后继续升温至1200℃,恒温反应30~40min后关闭氧气,以3~5℃/min的速率降温至600℃出炉。

4.根据权利要求2所述的一种gpp工艺芯片的加工方法,其特征在于,步骤s2、步骤s4、以及步骤s7中所述烘烤温度为85~110℃、时间10~30min;步骤s2和步骤s4中所述热固化的温度为120~130℃、时间为10~30min。

5.根据权利要求2所述的一种gpp工艺芯片的加工方法,其特征在于,所述浅腐蚀开沟槽所用腐蚀液为第一混酸,腐蚀温度为-2~-4℃、腐蚀时间为1~2min,所述第一混酸为硝酸、氢氟酸与冰乙酸按照体积比18:1:1配制;

6.根据权利要求2所述的一种gpp工艺芯片的加工方法,其特征在于,所述沉积多晶硅保护膜层的条件是:以硅烷为反应剂、一氧化二氮为掺杂剂,在lpcvd炉温650~700℃、气压0.9~1.0pa下反应80min,其中所述硅烷流量200~250sccm、所述一氧化二氮流量40~50sccm。

7.根据权利要求2所述的一种gpp工艺芯片的加工方法,其特征在于,所述沉积玻璃钝化层的条件是:将硅片和对电极置于电泳槽内,含玻璃粉的电泳液在直流电场作用下使所述玻璃粉沉积在沟槽内,取出烘干后先在500~650℃下预成型30min,然后升温至750~850℃下热成型烧结20min,在沟槽内获得玻璃钝化层。

8.根据权利要求2所述的一种gpp工艺芯片的加工方法,其特征在于,所述沟槽内沉积氧化层的过程是:lpcvd炉温350~450℃、气压0.1~0.3pa下通入硅烷和氧气反应40min。

9.根据权利要求2所述的一种gpp工艺芯片的加工方法,其特征在于,步骤s8中所述漂洗腐蚀采用第三混酸腐蚀去除表面多余膜层,所述第三混酸为氟化铵和氢氟酸按照体积比7:1配制,漂洗温度为38±2℃、漂洗时间为100~140s;步骤s9中所述金属层的材料为镍和/或金。

技术总结

本发明涉及芯片加工技术领域,具体涉及一种GPP工艺芯片的加工方法,包括如下步骤:对来料硅片依次经过双面氧化处理、一次光刻显影处理、浅腐蚀开沟槽、二次光刻显影处理后深腐蚀开沟槽、沉积多晶硅保护膜层、沟槽内沉积玻璃钝化层、沉积氧化层、三次光刻显影处理后漂洗去除表面多余膜层、沟槽外镀金属层,即得到GPP工艺芯片;其中,浅腐蚀开槽的深度为10μm±2μm;深腐蚀开槽的深度为硅片厚度的45~48%。本发明的加工方法先进行预套刻浅腐蚀开槽,有利于后续套刻对位准确性,且整体过程中硅片翘曲变形小,可以避免按压套刻用掩模板来纠正歪斜、偏位等问题,能够提高套刻精度,降低破片率,提高产品图形的一致性和可靠性。

技术研发人员:王汛

受保护的技术使用者:常州银河电器有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!