一种采用柱极耳的电池结构及其制造方法与流程

本发明涉及一种电池结构及其制造方法,具体是一种采用柱极耳的电池结构及其制造方法。

背景技术:

1、随着新能源技术的不断发展,作为动力和储能使用的锂电池等各种电池结构的生产技术也不断更新,特别是应用全极耳技术的电池结构,由于具备更好的安全性能和更可靠的使用质量,市场范围更是不断的扩大;然而,应用全极耳技术的电池结构,通常是由外壳、外壳内的电芯,以及分别设置在外壳两端,并将该电芯密封封闭在外壳内的正极端和负极端等构成,其中的正极端主要包括由外壳的端口依次装入的正极集流片、正极绝缘圈和正极组合盖等,且正极集流片与电芯的正极耳焊接,正极绝缘圈设置在正极集流片上,正极组合盖设置在端口处,而在正极集流片与正极组合盖之间还需额外设置一个引出极耳,以此来引出正极电流;但是,传统电池结构中的引出极耳都是片状极耳,该片状极耳分别焊接固定正极集流片和正极组合盖后,是很难保证正极集流片与正极组合盖处于对中位置的,这会极大影响电池的电流引出和使用可靠性;另外,由于片状极耳的特殊形状关系,即又薄又轻,故为了适应这种特殊形状,使得电池生产过程中需要投入更多的设备,既会导致极耳焊接的生产工序又多又繁琐,又不利于生产自动化的实现,这些都会造成电池产品的成本提高。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术的缺陷而提供了既能保证极耳焊接后正极集流片与正极组合盖处于对中位置,又能减少极耳焊接的生产工序和设备投入,从而较好实现电池生产的自动化,并有效降低电池产品生产成本的一种采用柱极耳的电池结构及其制造方法。

2、本发明的技术问题通过以下技术方案实现:

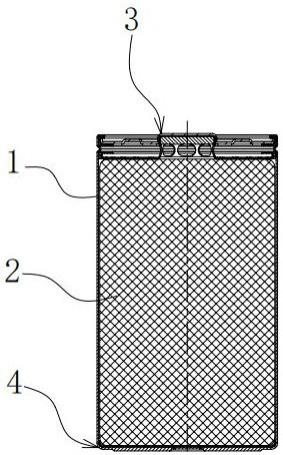

3、一种采用柱极耳的电池结构,包括外壳、外壳内的电芯,以及分别设置在外壳两端,并将所述电芯密封封闭在外壳内的正极端和负极端,该正极端包括由外壳的端口依次装入的正极集流片、正极绝缘圈和正极组合盖,且正极集流片与电芯的正极耳焊接,在正极集流片上设有注液孔,正极绝缘圈设置在正极集流片上,正极组合盖设置在端口处,所述的正极集流片与正极组合盖之间设有柱极耳,该柱极耳上端定位固定在正极组合盖上,柱极耳下端定位固定在正极集流片上,且柱极耳两端的定位处于同一轴心线上。

4、所述的正极组合盖是由正极集流盖和包覆在正极集流盖外圆周的绝缘压圈构成,该正极集流盖上设有若干个压力释放槽;所述的柱极耳上端定位固定在正极集流盖上。

5、所述的柱极耳下端在正极集流片上的定位固定结构是在正极集流片上设有向上冲压成型的柱极耳,并使该柱极耳下端与正极集流片形成连体结构,或柱极耳下端定位固定在正极集流片上,或注液孔设置在正极集流片的轴心,该注液孔的孔口处设有圆周向上延伸的定位管,该柱极耳下端定位安装在该定位管上并焊接固定;所述的柱极耳上端在正极集流盖上的定位固定结构是柱极耳上端定位固定在正极集流盖的定位槽内,或正极集流盖的底面设有沿轴心线向下延伸的定位柱,所述的柱极耳上端穿过正极绝缘圈定位安装在该定位柱上并焊接固定。

6、所述的定位槽设置在正极集流盖的底面,并由该定位槽而在正极集流盖的顶面形成凸台,该柱极耳上端定位安装在正极集流盖的定位槽内,并经凸台从外侧焊接固定该柱极耳上端,或定位槽设置在正极集流盖的底面,在定位槽的槽底设有向上贯穿正极集流盖的顶孔,所述的柱极耳上端定位安装在正极集流盖的定位槽内并焊接固定,所述的柱极耳下端与正极集流片之间经顶孔穿入并作焊接固定。

7、所述的柱极耳为非压缩高度的中空极耳,该正极组合盖装入外壳的端口内,并被端口的卷边抵住绝缘压圈而圆周压制在正极集流盖的外圆周以形成绝缘密封固定;所述的柱极耳为压缩高度的中空极耳,当柱极耳的高度未压缩,该正极组合盖高于外壳的端口,并在正极组合盖与外壳的端口之间形成焊接缝隙,所述的柱极耳上端定位安装在定位柱上,并由所述焊接缝隙处进入而作激光焊接固定,再压缩柱极耳的高度,使得正极组合盖装入外壳的端口内,并被端口的卷边抵住绝缘压圈而圆周压制在正极集流盖的外圆周以形成绝缘密封固定。

8、所述的柱极耳为压缩高度的中空直管,该中空直管两端的管口处于同一轴心线上,且柱极耳经两端的管口分别定位固定在注液孔的定位管上和正极集流盖的定位柱上;所述的柱极耳为压缩高度的中空支架,在中空支架的上端面和下端面分别设有定位孔,该上、下端面的定位孔处于同一轴心线上,且柱极耳经上、下端面的定位孔分别定位固定在注液孔的定位管上和正极集流盖的定位柱上。

9、所述的中空直管的外圆周面上设有若干个缺口,当中空直管被压缩,并带动若干个缺口变形而降低柱极耳的高度;所述的中空支架被压缩,并带动中空支架的侧边变形而降低柱极耳的高度。

10、所述的外壳的外圆周面上设有一圈径向环绕的滚槽,并由该滚槽而在外壳的内圆周面上形成一圈内凸圈;所述的内凸圈的下缘抵住正极绝缘圈的外圆周;所述的正极组合盖装入外壳的端口内,该正极集流盖的外圆周经绝缘压圈抵住内凸圈的上缘而形成密封。

11、所述的负极端为外壳底部未开口的封闭端,该负极端包括负极集流片,且负极集流片分别焊接固定电芯的负极耳和外壳底部,负极集流片的外圆周设有朝向电芯方向作圆周弯折的负极折边,该负极折边扣在外壳的内圆周面与电芯的外圆周面之间。

12、一种采用柱极耳的电池结构制造方法,包括如下步骤:

13、步骤一、将负极集流片的平面处与电芯的负极耳焊接固定,并在负极集流片的外圆周设有朝向电芯方向作圆周弯折的负极折边;

14、步骤二、将焊接有负极集流片的电芯装入外壳,该外壳底部封闭作为负极端,外壳顶部具有敞开的端口作为正极端,焊接有负极集流片的电芯一端由端口装入外壳内,并使负极折边扣在外壳的内圆周面与电芯的外圆周面之间;

15、步骤三、将正极集流片从端口装入外壳内,并使正极集流片的平面处与电芯的正极耳焊接固定,该正极集流片的外圆周设有背向电芯方向作圆周弯折的正极折边,正极集流片上设有注液孔,并将电解液经注液孔注入电芯内;

16、步骤四、将正极绝缘圈设置在正极集流片上,在外壳的外圆周面上进行滚槽,并由该滚槽而在外壳的内圆周面上形成一圈内凸圈,该内凸圈的下缘抵住正极绝缘圈的外圆周,并使正极绝缘圈的外圆周嵌在外壳的内圆周面与正极集流片的正极折边之间;

17、步骤五、将负极集流片与外壳底部焊接固定;

18、步骤六、将正极集流盖外圆周包覆绝缘压圈形成正极组合盖;

19、步骤七、正极集流片与正极组合盖之间设有柱极耳;若柱极耳为非压缩高度的中空极耳,将柱极耳的两端分别定位安装在正极集流片上和正极组合盖的正极集流盖上并进行焊接固定,则正极组合盖装入外壳的端口内,直接被端口的卷边抵住绝缘压圈而圆周压制在正极集流盖的外圆周以形成绝缘密封固定;若柱极耳为压缩高度的中空极耳,则先不压缩柱极耳的高度,以使正极组合盖高于外壳的端口,并在正极组合盖与外壳的端口之间形成焊接缝隙,再由该焊接缝隙处进入而将柱极耳上端与正极集流盖之间进行激光焊接固定,然后压缩柱极耳的高度,以使正极组合盖装入外壳的端口内,并被端口的卷边抵住绝缘压圈而圆周压制在正极集流盖的外圆周以形成绝缘密封固定;

20、步骤八、采用柱极耳的电池结构制造完成。

21、与现有技术相比,本发明主要是在正极集流片与正极组合盖之间设有柱极耳,该柱极耳上端定位固定在正极组合盖上,柱极耳下端定位固定在正极集流片上,且柱极耳两端的定位处于同一轴心线上。显然,本发明以独创的柱极耳代替传统电池结构中的片状极耳作为正极电流引出,不但能通过柱极耳使得正极集流片与正极组合盖之间形成定位安装和焊接固定,由此保证了极耳焊接后正极集流片与正极组合盖能够处于对中位置,方便电流引出,提高使用可靠性,而且柱极耳的形状构造也利于实现电池生产的自动化;另外,采用柱极耳后更方便了焊接工艺的实施,从而较好得减少极耳焊接的生产工序和设备投入,并有效降低电池产品的生产成本。

- 还没有人留言评论。精彩留言会获得点赞!