一种电池制备方法与流程

本技术电池领域,尤其涉及厚极片的电池制备方法。

背景技术:

1、“双碳”政策下,积极响应国家号召,加速向绿色低碳转型。加速提升产业设计、设备制造能力和自动化预处理工艺能力。加强新产品开发,扩大应用领域和应用规模,助推产业高质量发展。

2、动力、储能等领域的增速超预期,我国锂离子电池产业实现高速增长。“碳达峰、碳中和”目标引领,叠加下游需求带动,我国锂离子电池产业实现高速增长。根据工信部数据,2022年上半年全国锂离子电池产量超过260gwh,同比增长150%,全行业收入突破 4800亿元。据中国汽车工业协会数据,2022 年我国新能源汽车产量达 721.9万辆,同比增长96.33%,带动动力电池出货量大幅增长。2022年我国动力电池产量达545.9gwh,同比增长149%。此外,受碳达峰、碳中和等政策推动,大量储能项目扩产落地,电动工具用锂电池国产化替代加速,使中国锂电池在动力、储能等领域均取得了超预期增长。

3、同等容量的电池,增加电极涂覆量,可减少极片层数、箔材、隔膜用量,达到提升能量密度与降低成本的双重效果。虽然增加电极涂覆量是提高电池能量密度的一条有效途径。现有制备厚极片的方法,大多为在集流体上涂覆更厚的活性物质层并进行辊压以提高压实密度,但问题在于,如果辊压力大,则可能压坏集流体,或导致极片的活性物质层中间隙过小过少,使得电解液的渗透出现很大问题,从而影响电池极片中活性锂离子或钠离子的传递,尤其降低了倍率性能及大电流充放电性能;而如果辊压力小,由于极片在电池封装过程中会进行注液,同时电池封装后的循环过程中,随着充放电的进行,sei的不断生成等原因,极片的活性物质层会不断增厚,容易导致上层的部分极片活性物质层脱离极片,无法形成电接触,造成突然间电池容量大量衰减。

4、在现有成品电池中,在电池循环后期,电池内部的电解液消耗殆尽,很多活性物质无法接触电解液而很难进行锂离子或钠离子传输,使得这部分活性物质无法在电池循环中贡献能量,甚至造成电池突然大量的容量衰减,而现有电池封装后,封装膜内空间无法改变,随着充放电进行,电芯的体积在不断膨胀,即使对现有电池在循环后期重新补充电解液,但由于膨胀的电芯占据了封装膜内大部分空间,则很难注入足够的电解液。

5、申请内容

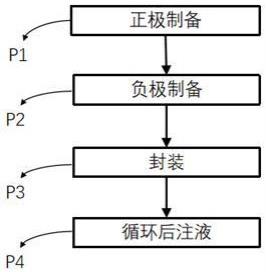

6、为解决现有技术中存在的问题,本技术公开一种电池制备方法,所述电池包括封装膜及位于所述封装膜内的正极片、负极片、隔离膜、电解液,所述电池制备方法包括如下步骤:

7、步骤p1、正极制备;

8、步骤p2、负极制备;

9、步骤p3、封装:将所述正极片、所述负极片、所述隔离膜以卷绕或叠片的形式设置于所述封装膜内,并向所述封装膜注入电解液后,密封所述封装膜,形成成品电池;

10、步骤p4、循环后注液:在所述成品电池充放电至预设次数后,向所述成品电池的封装膜内再次注入电解液;

11、其中,所述步骤p1包括通过轧辊轧制所述正极片的集流体以在所述正极片的集流体表面形成微坑,或所述步骤p2包括通过轧辊轧制所述负极片的集流体以在所述负极片的集流体表面形成微坑。

12、所述轧辊预先经过激光毛化处理,使得所述轧辊表面均匀分布突刺,在轧制金属集流体过程中,突刺的尖端形成金属集流体表面的微坑。通过轧辊轧制集流体以在集流体表面形成微坑分布,单个微坑的宽度不小于活性物质中活性物质颗粒的平均粒径,其中微坑宽度在10-50微米,微坑面密度为80-100点/mm2;所述集流体可以为铝箔作为锂离子电池的负极集流体、钠离子电池的负极集流体、或者钠离子电池的正极集流体;所述集流体也可以为铜箔作为锂离子电池的正极集流体。在现有电池体系中,负极石墨颗粒的平均粒径一般在20um以下,有些在10um以下,正极磷酸铁锂的平均粒径一般在10um以下,钴酸锂和锰酸锂的平均粒径一般在10-20um,正极三元材料的评价粒径大多也在20um以下,活性物质颗粒通过粘结剂一起涂覆在金属集流体表面并烘干后,微坑的设置可以提高活性物质层与金属集流体的粘结力,当微坑宽度大于活性材料中活性颗粒的平均粒径时,则在金属集流体与活性物质层的结合面上,较多的活性物质颗粒处于微坑中,且微坑中同时存在粘结剂,则微坑中的粘结剂与活性物质颗粒能够共同增加活性物质层与金属集流体直接的结合力,同时活性物质层与金属集流体的电接触面积更大,整个电池的倍率性能更好;若微坑宽度小于活性物质颗粒的平均粒径,则微坑中大部分填充的是粘结剂及少量活性物质颗粒,则活性物质层与金属集流体直接的结合力相对较小,同时活性物质层与金属集流体的电接触面积相对变小,整个电池的倍率性能也相对降低;但不管微坑宽度是否大于活性物质颗粒的平均粒径,只要有微坑的存在,活性物质层与金属集流体的结合力就会大于没有微坑时),微坑面密度为80-100点/mm2;所述轧辊预先经过激光毛化处理,使得所述轧辊表面均匀分布突刺,在轧制金属集流体过程中,突刺的尖端形成金属集流体表面的微坑,突刺的硬度大于850。

13、所述步骤p1或所述步骤p2包含如下过程:

14、步骤s1、集流体双面微压:在所述集流体表面压出微坑

15、步骤s2、一涂烘干压实造微:在所述集流体表面涂覆第一层活性物质,并经过烘干程序后,在第一层活性物质层的表面制造微结构;

16、步骤s3、二涂烘干模压:在所述第一层活性物质层表面涂覆第二层活性物质,并经过烘干程序后,在第二层活性物质层的表面制造微结构;

17、步骤s4、n涂烘干造微:在第n-1层活性物质层表面涂覆第n层活性物质,并经过烘干程序后,在第n层活性物质层的表面制造出微结构;本领域技术人员可以理解的是,可以仅有步骤p1包括步骤s1-sn,此种实施方式下,集流体为正极集流体,采用铝箔,活性物质为正极活性物质;也可以仅有步骤p2包括步骤s1-sn,此种实施方式下,集流体为负极集流体,在锂离子电池体系中,为铜箔,在钠离子电池体系中为铝箔,本技术更适用于钠离子电池,因为钠离子电池的能量密度小于锂离子电池,但钠离子电池价格低于锂离子电池,所以为了尽量弥补钠离子电池能力密度低的缺陷,需要提高钠离子电池内部活性物质的比例,而采用本技术方法,可以让钠离子电池的正负极片都做成厚极片,相应就会减少电池内隔膜的用量及集流体的用量,也可以减小极片表面涂层的用量,从而提高钠离子电池的能量密度;另外,由于铝箔的延展性比铜箔好,本技术用于钠离子电池体系下,可以让负极集流体采用铝箔,更容易在铝箔表面制造出微坑结构,从而提高活性物质层与集流体的结合力;

18、其中,n≥3,所述正极片或所述负极片的厚度大于1mm,这里的极片厚度计算方法为在正极片或负极片制备完成后,用于制作电芯之前,集流体与集流体上下表面涂覆的活性物质厚度之和;如本技术一种实施例中,所述负极片厚度,包括负极集流体铝箔、第一面第一层活性物质层、第一面第二层活性物质层、第一面第三层活性物质层、第二面第一层活性物质层、第二面第二层活性物质层、第二面第三层活性物质层;只有由厚极片组成的电池,使用本技术方法,才能有益,反之如果是薄极片则无需使用本技术方法,如果使用反而增加了薄极片的工艺复杂性,常规锂离子或钠离子电池的正负极片厚度为100-500um,在500um的极片厚度下,通过一次涂覆后的辊压程序,即可满足极片结合力要求,包括集流体与活性物质层间结合力,及活性物质层内部的结合力;而正负极片厚度在500-1000um范围,可以通过一次涂覆辊压极片,并在封装过程中,通过封装膜紧密封装或在封装膜内的电芯(正极片、负极片、隔离膜经过卷绕或叠片工艺形成的结构)外周设置紧固件,从而压实电芯;而超过1mm,上述工艺则无法实现,因为随着电池充放电进行,电解液被消耗而生成sei等过程,使得极片不断增厚,甚至极片会随着充放电而厚度增减,如具有充电膨胀特性的极片,如硅负极、锡负极、硫正极等,这些极片充电时,随着碱金属离子(锂离子或钠离子)的嵌入或合金化,而使得极片厚度增厚,如硅材料作为活性物质与锂离子合金化形成锂硅合金后,活性物质体积膨胀超过到300%,而脱锂后,活性物质体积又会缩小,从而使得活性物质层内部结合力变差,及活性物质与集流体间结合力变差;而本技术通过在集流体表面制造微结构,提高了集流体与活性物质层的结合力,且对活性物质层进行分层涂布且各层之间设置微结构,通过微结构对各层间的钉扎作用,提高了极片的结合力。

19、所述步骤s2包括如下步骤:

20、步骤s21、第一面一层涂覆烘干:在所述集流体的第一面上涂覆第一层活性物质后经历烘干过程形成第一面第一层活性物质层;

21、步骤s22、第二面一层涂覆烘干:在所述集流体的第二面上涂覆第一层活性物质后经历烘干过程形成第二面第一层活性物质层;

22、步骤s23、一涂后两面压实:对所述步骤s21形成的所述第一面第一层活性物质层及所述步骤s22形成的所述第二面第一层活性物质层的表面进行压实;

23、步骤s24、压实后激光造微:通过激光在压实后的所述第一面第一层活性物质层表面及所述第二面第一层活性物质层表面制造微结构,虽然也可以在步骤s23的压实过程中,采用具有特定微结构的模具,压实的同时,也在活性物质层表面制造出了微结构,但这种方式会对集流体产生损伤,因为微结构的凹处对应的集流体位置承受了更大的压力,尤其对于本身具有微坑的集流体,这种集流体很容易被带微结构的模具压出裂纹,因为微结构对集流体表面的力并不均匀,在叠加集流体表面的微坑结构,肯容易在微坑结构的边缘产生应力集中,甚至出现裂纹,从而带来故障隐患;而采用激光造微的方式,则降低了集流体裂纹的风险。

24、所述步骤s24形成的微结构为阵列排布的圆形坑或阵列排布的环形坑,圆形坑及环形坑都有利于在第一层活性物质层的表面再涂覆第二层活性物质,因为涂覆过程是用凹槽的推具推动具有一定粘度的液体浆料,而圆形坑及环形坑都有利于浆料填充,其他形状的微坑,如方形坑,不利于浆料的填充,尤其是在方形坑的角位。

25、所述步骤s3包括如下步骤:

26、步骤s31、第一面第二层涂覆烘干:在所述第一面第一层活性物质层的表面涂覆第二层活性物质层后经过烘干步骤,形成第一面第二层活性物质层;

27、步骤s32、第二面二层涂覆烘干:在所述第二面第一层活性物质层的表面涂覆第二层活性物质层后经过烘干步骤,形成第二面第二层活性物质层;

28、步骤s33、二涂后两面压实:对所述步骤s31形成的所述第一面第二层活性物质层及所述步骤s32形成的所述第二面第二层活性物质层的表面进行压实;所述步骤s23的压实过程所用的压力大于所述步骤s33过程所用的压力,为了是的第二层活性物质层的压实密度小于第一层活性物质层的压实密度,从而方便电解液从第二层活性物质层渗透到第一层活性物质层;

29、步骤s34、二涂压实后激光造微:通过激光在压实后的所述第一面第二层活性物质层表面及所述第二面第二层活性物质层表面制造微结构。

30、所述步骤s4包括如下步骤:

31、步骤s41、第一面n层涂覆烘干:在第一面第n-1层活性物质层的表面涂覆及第n层活性物质,并经过烘干程序后,得到第一面第n层活性物质层;

32、步骤s42、第二面n层涂覆烘干:在第二面第n-1层活性物质层的表面涂覆及第n层活性物质,并经过烘干程序后,得到第二面第n层活性物质层;

33、步骤s43、n涂后两面激光处理:对手所述第一面第n层活性物质层及所述第二面第n层活性物质层的表面进行激光刻蚀,得到第一面第n层活性物质微结构及第二面第n层活性物质微结构。

34、得到第一面第三层活性物质层及第一面第三层活性物质微结构,第二面第三层活性物质层及第二面第三层活性物质微结构;所述步骤s43的激光处理过程包括激光刻蚀在所述第一面第三层活性物质层表面形成多条平行的第一槽,及多条平行的第二槽,所述第一槽和所述第二槽不平行,所述第一槽和所述第二槽形成第一面第三层活性物质微结构。

35、所述电池为钠离子电池,所述集流体为铝箔,所述集流体为所述钠离子电池的负极集流体。

36、所述步骤s43还包括如下过程,将两片经过所述步骤s43处理后的极片叠放,使得两个极片的第三层活性物质层相对设置,通过激光刻蚀设备,在两个相对的第三层活性物质层的相对的面上进行激光打孔以制作第一槽或第二槽,同时对两个极片的第一层活性物质层及第二层活性物质层进行激光打孔得到第一层活性物质微管、第二层活性物质微管,通过设置贯穿的微管,微管中可以存储电解液,有利于电解液第一层活性物质层及第二层活性物质层的渗透,同时微管中存储的电解液有利于提高电池的长循环性能,通过微管、第一槽、第二槽的设置,相当于在封装膜内部中设置了更多存储电解液的空间;在现有成品电池中,在电池循环后期,电池内部的电解液消耗殆尽,很多活性物质无法接触电解液而很难进行锂离子或钠离子传输,使得这部分活性物质无法在电池循环中贡献能量,甚至造成电池突然大量的容量衰减,而现有电池封装后,封装膜内空间无法改变,但随着充放电进行,电芯的体积在不断膨胀,即使对现有电池在循环后期重新补充电解液,但由于膨胀的电芯占据了封装膜内大部分空间,则很难注入足够的电解液,而本技术,通过在电芯中制造微管、第一槽、第二槽等结构,这些结构能够在封装过程中存储电解液,也能在电池循环后期,通过重新对电池注液的形式,这些结构能够存储重新注入的电解液,从而结合循环后注液过程,提供了成本电池的长循环性能。

37、本技术公开的方法具有如下优点:

38、本技术通过在电芯中制造微管、第一槽、第二槽等结构,这些结构能够在封装过程中存储电解液,也能在电池循环后期,通过重新对电池注液的形式,这些结构能够存储重新注入的电解液,从而结合循环后注液过程,提供了成本电池的长循环性能;通过对极片表面进行分层涂布烘干活性物质,且在集流体表面及各层活性物质层表面设置微结构,提高了厚极片的结合力;通过上层活性物质层的压实密度小于下层活性物质层的压实密度、活性物质层中微管、第一槽、第二槽,这些设置方式提高了厚极片的电解液渗透能力,也提高了电池的倍率性能;最上层活性物质层表面的第一槽、第二槽,不仅能够提高最上层极片的表面积,降低电流密度,提高倍率性能,同时与微管共同提高了电池中电解液的存储能力,有利于提高电池的长循环性能。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!