可调控催化剂黏度的催化剂料浆制备方法与流程

本发明属于燃料电池领域,具体涉及一种可调控催化剂黏度的催化剂料浆制备方法。

背景技术:

1、膜电极(mea)是质子交换膜燃料电池(pemfc)的核心“芯片”,催化层(cl)是电极发生反应的重要场所,cl涂层的质量对pemfc的性能和耐久性至关重要,而催化剂料浆的分散稳定性和粘度极大程度决定着cl涂层质量。催化剂料浆一般由催化剂、导电离子聚合物、溶剂等组成。通过不同的分散方法,如:球磨机、均质机、行星式分散机等,将催化剂、离子聚合物、溶剂等材料混合分散得到催化剂料浆,然后使用喷涂、丝网印刷、狭缝涂布、刮涂等涂布方式,将催化剂料浆涂布到基底上(如膜、碳扩散层、贴花)上,得到催化层(cl)。

2、催化剂料浆高分散稳定性表现为催化剂料浆无催化剂颗粒和离聚物形成的大团聚体,难发生再凝聚、沉降,粒径保持稳定;为了获得质量良好的催化剂涂层,催化剂料浆的粘度也是一个重要的影响因素,不同的涂布工艺中有着不同的粘度涂布窗口。当粘度过低,低于涂布窗口下限时,会产生流挂问题(流挂是指由于催化剂粘度过低,流动性高,当催化剂浆料堆叠厚度超过某一值时,会从涂膜处溢出,无法保证涂覆形状);当粘度过高,高于涂布窗口上限时,则会产生流平性变低等问题(流平性低,催化剂料浆涂覆在基材时涂面无法平滑化,涂层表面凹凸不平)。

3、在产业化过程中,经常会遇见催化剂料浆粘度相对于涂布窗口粘度偏低或偏高的情况。对于催化剂料浆粘度偏高的情况,通常最先想到的方法是使用自身粘度较低的溶剂,如:水、乙醇、nmp等溶剂,或者是降低催化剂料浆的固含量来降低料浆的粘度,然而,当通过改变原有催化剂料浆配方中的溶剂或者各溶剂比来调节粘度时,如果变动幅度过大,会改变原有催化剂料浆的体系,如:各分沸点、介电常数、溶解度参数和表面张力等,影响涂覆性和制造的燃料电池性能;用降低催化剂料浆固含量来降低料浆粘度的方法,虽然效果很显著,但是,某些涂布设备需要高固含量的催化剂料浆才能涂布出高质量的催化剂涂层,固含量过低,会使涂覆的催化剂料浆湿厚过高,导致催化剂涂层尺寸形状控制不稳,且干燥后易产生催化剂涂层裂纹,严重影响催化剂涂层质量;另外一些调节降低催化剂料浆粘度的方法,如下专利:

4、日本专利jp 2016122594通过向催化剂料浆里面添加特定类型的水性树脂型分散剂,调节料浆粘度,得到低粘、分散性、稳定性和涂覆性良好的催化剂料浆,但此方法加入的水性树脂型分散剂,可能存在于催化层中,对制造的燃料电池性能产生影响。

5、日本专利jp 2018152333通过高温热处理将离聚物提前附着在催化剂粉末表面,降低了催化剂料浆中游离离聚物的量,以此在不增加催化剂料浆粘度的情况下来提高催化剂料浆的固体含量,然而通过热处理的离聚物膜催化剂再次分散到溶剂中时,一部分离聚物会溶解到溶剂中,离聚物的再次洗脱会导致催化剂料浆粘度增加。

6、日本专利jp 2021174675通过将含有氨基的硅烷偶联剂修饰催化剂载体粉末,使其在高介电常数溶剂中带正电,而离聚物树脂在高介电常数溶剂中带负电,因此增加了离聚物在催化剂载体表面的吸附,减少了游离离聚物的量,降低了催化剂料浆的粘度,但此方法操作过程较为复杂,增加了催化剂料浆配制过程,且催化剂中引入了硅烷类杂质,可能会对燃料电池发电性能产生影响。

7、通过上面方法调节催化剂料浆黏度,可能向催化层中引入新的杂质,影响燃料电池性能,或实施过程过于复杂,不利于大批量商业化生产。

技术实现思路

1、本发明是为了现有催化剂料浆黏度调节技术中存在向催化层中引入新的杂质或实施过程过于复杂等缺点而提出的,其目的是提供一种可调控催化剂黏度的催化剂料浆制备方法,通过将溶剂和离聚物分多次加入催化剂料浆体系进行分散,在催化剂料浆配方不变的情况下得到黏度更低的催化剂料浆,简单易操作,且不会引入外来杂质。

2、本发明是通过以下技术方案实现的:

3、一种可调控催化剂黏度的催化剂料浆制备方法,包括以下步骤:

4、(ⅰ)确定离聚物、溶剂和催化剂所需质量;

5、(ⅱ)根据现有的料浆黏度和目标黏度(目标黏度在现用涂布工艺所需的涂布窗口黏度范围内,目标黏度比现有的料浆黏度低)的差值x大小确定离聚物和溶剂的加入步数n;黏度相差越大,相应的分步步数n越大;

6、所述现有的料浆黏度指采用一步法制备料浆的黏度;

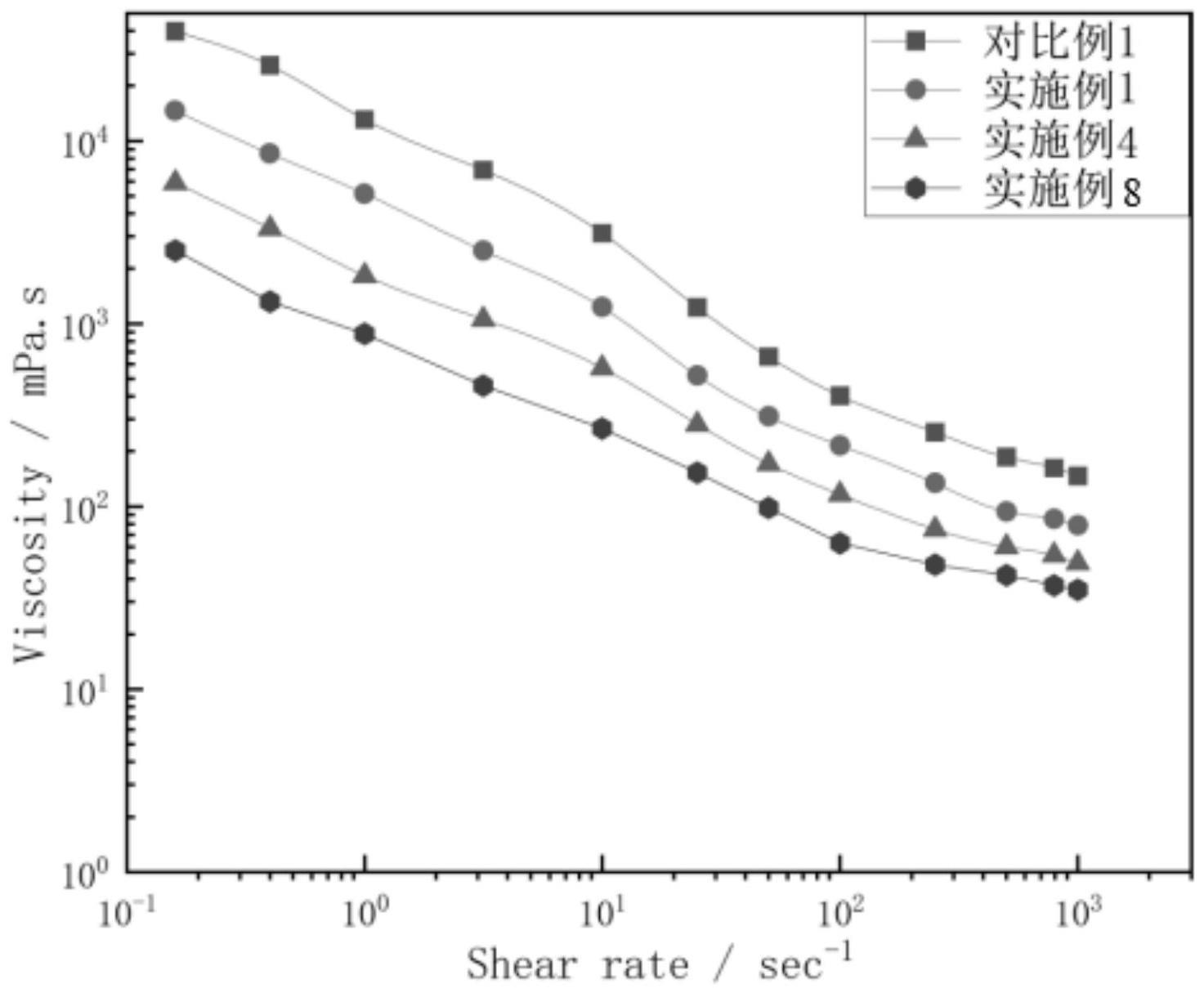

7、黏度采用旋转流变仪测试,以下黏度指剪切速率100s-1时的黏度:

8、所述差值x={(现有的料浆黏度-目标黏度)/(现有的料浆黏度)}*100%;

9、所述步数n的确定方法具体为:

10、当x≤50%时,n为2、3或4;优选n=2;

11、当50%<x≤75%时,n为3或4;优选n=3;

12、当75%<x≤90%时,n为4。

13、(ⅲ)分步向催化剂中分别加入离聚物和溶剂,每次加入离聚物和溶剂后均采用分散仪器分散。溶剂分n步加入,每步加入的量不限,最后每步加入溶剂的量加起来与一步法外加溶剂的量相等即可;离聚物和溶剂分开分别加入催化剂中,每步加入的量不限,最后每步加入离聚物或溶剂的量加起来与一步法离聚物的量或溶剂的量相等即可。

14、在分步添加过程中,离聚物分步加,溶剂分步加,某一步离聚物可以不加,这一步只加溶剂即可,或者某一步可以不加溶剂,这一步只加离聚物即可。

15、在上述技术方案中,所述步数n的范围为2≤n≤6。

16、在上述技术方案中,所述步数n的范围为2≤n≤4。

17、在上述技术方案中,所述离聚物的总质量i与催化剂的导电性载体的总质量c之比为0.5≤i/c≤1.5,所述离聚物的总质量为根据固含量计算得到的固体的质量,例如杜邦dupont公司的固含量20%的树脂,离聚物的总质量i的计算方式为树脂质量的20%。

18、在上述技术方案中,所述每步离聚物的加入量与催化剂的导电性载体的质量之比为0~1.5,此处所述每步离聚物的加入量亦为根据固含量计算得到的固体的质量。

19、在上述技术方案中,所述催化剂是导电性载体负载的铂类催化剂金属。铂类催化剂金属可以是铂、铂合金(pt及co、ir、pd、ru、au等中的一种或两种以上混合)中的至少一种催化剂,但并非限制如此,只要是本技术领域内的铂类催化剂金属,就可以不受限制的使用;导电性载体可采用科琴黑、vulcan、norit、black pearl、乙炔黑等碳粒子、碳纤维等导电性碳材料,金属粒子、金属纤维等金属材料以及它们的至少一种组合,但并非限制如此,只要是本技术领域内可使用的导电性载体,就可以不受限制的使用。

20、在上述技术方案中,所述离聚物是具有质子传导性的材料,所述离聚物为全氟磺酸系树脂,所述离聚物为nafion、3m、旭硝子、旭化成或aquivion等中的任意一种或多种。

21、在上述技术方案中,所述有机溶剂为甲醇、乙醇、丙醇、叔丁醇、乙二醇等醇类,n,n-二甲基甲酰胺或n,n二甲基乙酰胺等中的任意一种或多种。

22、在上述技术方案中,所述分散仪器为超声波分散仪、均质机、球磨机、行星式分散机或珠磨机等中的任意一种或多种。

23、本发明的有益效果是:

24、本发明提供了一种可调控催化剂黏度的催化剂料浆制备方法,与现有的一步法合浆工艺:即将催化剂、溶剂、离聚物等一次性混合分散得到催化剂料浆的方法相比,本发明的多步法合浆工艺,将离聚物和溶剂分多次加入催化剂料浆中进行多步合浆分散,通过调节工艺的步数、每步的离聚物树脂用量和每步的分散时间及工艺得到在原有催化剂料浆配方不变的情况下更低黏度,分散更好的催化剂料浆。

- 还没有人留言评论。精彩留言会获得点赞!