软包电池封装工艺及封装设备的制作方法

本发明涉及电池生产,尤其是涉及一种软包电池封装工艺及封装设备。

背景技术:

1、铝塑膜因其重量轻广泛应用在汽车及储能电池行业。以软包锂电池的制备过程为例,铝塑膜封装是软包锂电池的一道重要工序,将电芯放入铝塑膜壳内后,依次顶部封装、侧边封装、角封以及二封边封装四道封装工序完成电池封装,以保证电池不漏液、不漏气。每道工序均是利用加热封头压紧铝塑膜壳边进行热封形成有效封边。

2、目前,铝塑膜壳热封的封头基本上是铜制或合金制的封头,封头加热后温度可达到170-190℃,时间3-5s,一定的压力下实现铝塑膜封边。

3、但由于采用热熔封装封边处会产生溢胶疙瘩,导致局部铝塑膜褶皱,甚至造成漏液,引发安全隐患。

4、因此,急需提供一种软包电池封装工艺及封装设备,以在一定程度上解决现有技术中存在的问题。

技术实现思路

1、本发明的目的在于提供一种软包电池封装工艺及封装设备,以在一定程度上优化软包电池封装工艺,降低封装工序耗时和封装效果,提高封装效率。

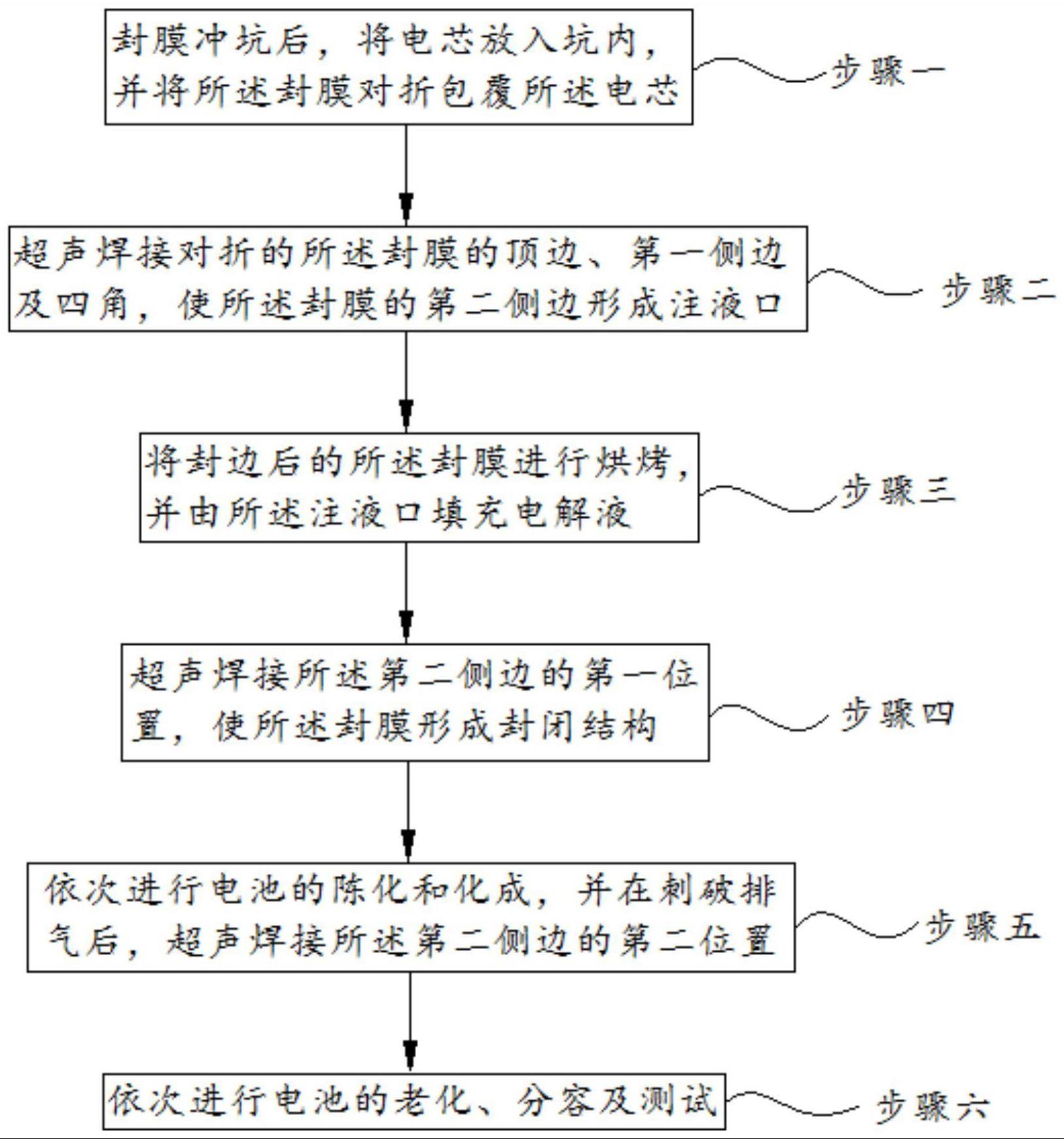

2、本发明提供的一种软包电池封装工艺,包括如下步骤:步骤一:封膜冲坑后,将电芯放入坑内,并将所述封膜对折包覆所述电芯;步骤二:超声焊接对折的所述封膜的顶边、第一侧边及四角,使所述封膜的第二侧边形成注液口;步骤三:将封边后的所述封膜进行烘烤,并由所述注液口填充电解液;步骤四:超声焊接所述第二侧边的第一位置,使所述封膜形成封闭结构;步骤五:依次进行电池的陈化和化成,并在刺破排气后,超声焊接所述第二侧边的第二位置;步骤六:依次进行电池的老化、分容及测试。

3、其中,在步骤二中,所述超声焊接对折的所述封膜的顶边、第一侧边及四角指依次进行所述封膜的顶边的超声焊接、第一侧边的超声焊接以及四角的超声焊接,并在所述顶边形成第一封印,在所述第一侧边形成第二封印,在四角形成第三封印;在步骤四中,超声焊接所述第二侧边的第一位置形成第四封印;在步骤五中,超声焊接所述第二侧边的第二位置形成第五封印。

4、具体地,所述第一封印的宽度为6mm,所述第一封印包括极耳区和非极耳区,所述极耳区的厚度为605μm-670μm,所述非极耳区的厚度为209μm-310μm;所述第二封印、所述第四封印和所述第五封印的宽度均为10mm,且所述第二封印、所述第四封印和所述第五封印的厚度均为290μm-310μm;所述第三封印的厚度为290μm-310μm。

5、具体地,所述第三封印包括顶角第三封印和底角第三封印,所述顶角第三封印包括顶角边缘部和顶角弧形部,所述底角第三封印包括底角边缘部和底角弧形部;所述顶角边缘部的两边互相垂直,所述顶角弧形部的两端分别与所述顶角边缘部的两端相连接,且所述顶角弧形部形成的弧线向接近所述封膜的顶角的方向弯曲;所述底角边缘部的两边互相垂直,所述底角弧形部的两端分别与所述底角边缘部的两端相连接,且所述底角弧形部形成的弧线向接近所述封膜的底角的方向弯曲。

6、进一步地,所述底角边缘部包括第一边和第二边,所述第一边和所述第二边互相垂直,所述底角弧形部包括连接边和第一弧形边,所述连接边与所述第一边互相垂直,所述第一弧形边的一端与所述连接边远离所述第一边的一端相连接,所述第一弧形边的另一端与所述第二边远离所述第一边的一端相连接;所述第一边的尺寸为15mm-30mm,所述第二边的尺寸为10mm-20mm,所述连接边的尺寸为5mm-10mm,所述第一弧形边的半径为10mm-30mm。

7、进一步地,所述顶角边缘部包括第三边和第四边,所述第三边和所述第四边互相垂直,所述顶角弧形部包括第一过渡边、第二过渡边和第二弧形边,所述第一过渡边与所述第三边互相垂直,所述第二过渡边与所述第四边互相垂直,所述第二弧形边的一端与所述第一过渡边远离所述第三边的一端相连接,所述第二弧形边的另一端与所述第二过渡边远离所述第四边的一端相连接;所述第三边的尺寸为15mm-30mm,所述第四边的尺寸为10mm-20mm,所述第一过渡边的尺寸为15mm-30mm,所述第二过渡边的尺寸为5mm-8mm,所述第二弧形边的半径为10mm-30mm。

8、其中,所述第一封印、所述第二封印、第三封印、所述第四封印以及所述第五封印的表面均布有齿纹,所述齿纹呈菱形,齿纹的两条平行边之间的距离均为10μm-50μm。

9、具体地,在步骤二中,当所述电芯的长度和宽度均不小于50mm时,所述封膜的顶边、第一侧边以及四角依次焊接;当所述电芯的长度和宽度均小于50mm时,所述封膜的顶边和所述第一侧边同时焊接,待所述封膜的顶边和所述第一侧边焊接完成后,焊接所述封膜的四角。

10、进一步地,在步骤二、步骤四以及步骤五中,所述超声焊接的参数为能量20j-100j,压力10psi-50psi,振幅20μm-60μm,时间0.2s-1.0s,焊机功率不小于200w。

11、相对于现有技术,本发明提供的软包电池封装工艺具有以下优势:

12、本发明提供的软包电池封装工艺,包括如下步骤:步骤一:封膜冲坑后,将电芯放入坑内,并将封膜对折包覆电芯;步骤二:超声焊接对折的封膜的顶边、第一侧边及四角,使封膜的第二侧边形成注液口;步骤三:将封边后的封膜进行烘烤,并由注液口填充电解液;步骤四:超声焊接第二侧边的第一位置,使封膜形成封闭结构;步骤五:依次进行电池的陈化和化成,并在刺破排气后,超声焊接第二侧边的第二位置;步骤六:依次进行电池的老化、分容及测试。

13、由此分析可知,通过本申请上述的步骤一,能够为电芯提供稳定的承载区域,而步骤一中,对封膜冲坑指在一张呈矩形的封膜的一面进行冲压,使封膜的一面形成能够容纳电芯的凹坑。

14、待冲坑完成后,将电芯放入凹坑内,并将另一面的封膜覆盖到电芯上,而通过使封膜对折,能够在封接后,使边缘更加整齐,有利于剪裁。

15、由于本申请中步骤二、步骤四和步骤五中的焊接封印均采用超声焊接方式,因此,一方面能够提高焊接效率,另一方面,由于超声焊接的焊接温度在100℃左右,因此,能够有效的避免封装时产生的溢胶疙瘩,从而能够在一定程度上避免封装位置产生褶皱,甚至造成漏液引发的安全问题。

16、此外,本发明还提供一种封装设备,包括焊接主机、上焊头和下焊座,所述上焊头与所述焊接主体相连接,所述上焊头与所述下焊座相对设置,且在焊接时,所述上焊头和所述下焊座之间的间隙为100μm-300μm。

17、通过本申请提供的封装设备,能够为上述的软包电池封装工艺中的步骤二、步骤四以及步骤五中的超声焊接提供基础,而本申请中的上焊头和下焊座可以根据具体需求进行选择,即本申请中的上焊头和下焊座均可为一字形结构,也可以采用l形结构,而当采用一字形结构时,在上述封装工艺中对顶边、第一侧边、第二侧边的第一位置和第二位置的封印均为单独封印步骤,而当采用l形结构时,对顶边和第一侧边的封印可同时进行,从而能够节省一个步骤,进一步的提高封印效率。

技术特征:

1.一种软包电池封装工艺,其特征在于,包括如下步骤:

2.根据权利要求1所述的软包电池封装工艺,其特征在于,在步骤二中,所述超声焊接对折的所述封膜的顶边、第一侧边及四角指依次进行所述封膜的顶边的超声焊接、第一侧边的超声焊接以及四角的超声焊接,并在所述顶边形成第一封印,在所述第一侧边形成第二封印,在四角形成第三封印;

3.根据权利要求2所述的软包电池封装工艺,其特征在于,所述第一封印的宽度为6mm,所述第一封印包括极耳区和非极耳区,所述极耳区的厚度为605μm-670μm,所述非极耳区的厚度为209μm-310μm;

4.根据权利要求2所述的软包电池封装工艺,其特征在于,所述第三封印包括顶角第三封印和底角第三封印,所述顶角第三封印包括顶角边缘部和顶角弧形部,所述底角第三封印包括底角边缘部和底角弧形部;

5.根据权利要求4所述的软包电池封装工艺,其特征在于,所述底角边缘部包括第一边和第二边,所述第一边和所述第二边互相垂直,所述底角弧形部包括连接边和第一弧形边,所述连接边与所述第一边互相垂直,所述第一弧形边的一端与所述连接边远离所述第一边的一端相连接,所述第一弧形边的另一端与所述第二边远离所述第一边的一端相连接;

6.根据权利要求4所述的软包电池封装工艺,其特征在于,所述顶角边缘部包括第三边和第四边,所述第三边和所述第四边互相垂直,所述顶角弧形部包括第一过渡边、第二过渡边和第二弧形边,所述第一过渡边与所述第三边互相垂直,所述第二过渡边与所述第四边互相垂直,所述第二弧形边的一端与所述第一过渡边远离所述第三边的一端相连接,所述第二弧形边的另一端与所述第二过渡边远离所述第四边的一端相连接;

7.根据权利要求2所述的软包电池封装工艺,其特征在于,所述第一封印、所述第二封印、第三封印、所述第四封印以及所述第五封印的表面均布有齿纹,所述齿纹呈菱形,齿纹的两条平行边之间的距离均为10μm-50μm。

8.根据权利要求1所述的软包电池封装工艺,其特征在于,在步骤二中,当所述电芯的长度和宽度均不小于50mm时,所述封膜的顶边、第一侧边以及四角依次焊接;

9.根据权利要求1所述的软包电池封装工艺,其特征在于,在步骤二、步骤四以及步骤五中,所述超声焊接的参数为能量20j-100j,压力10psi-50psi,振幅20μm-60μm,时间0.2s-1.0s,焊机功率不小于200w。

10.一种封装设备,其特征在于,包括焊接主机、上焊头和下焊座,所述上焊头与所述焊接主体相连接,所述上焊头与所述下焊座相对设置,且在焊接时,所述上焊头和所述下焊座之间的间隙为100μm-300μm。

技术总结

本发明提供一种软包电池封装工艺及封装设备,涉及电池生产技术领域,以在一定程度上优化软包电池封装工艺,降低封装工序耗时和封装效果,提高封装效率。本发明提供的软包电池封装工艺,包括如下步骤:步骤一:封膜冲坑后,将电芯放入坑内,并将封膜对折包覆电芯;步骤二:超声焊接对折的封膜的顶边、第一侧边及四角,使封膜的第二侧边形成注液口;步骤三:将封边后的封膜进行烘烤,并由注液口填充电解液;步骤四:超声焊接第二侧边的第一位置,使封膜形成封闭结构;步骤五:依次进行电池的陈化和化成,并在刺破排气后,超声焊接第二侧边的第二位置;步骤六:依次进行电池的老化、分容及测试。

技术研发人员:陈中忠,杨庆亨,厉强

受保护的技术使用者:江苏中兴派能电池有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!