多层膜的制造方法与流程

本发明涉及多层膜的制造方法。

背景技术:

1、以往,拉伸膜被用于各种产品。例如,作为锂离子电池(以下称为“lib”。)用隔离物,使用由聚烯烃系材料构成的拉伸膜。另外,为了提高这种隔离物的耐热性而有时将有机材料或无机材料配置于拉伸膜的表面。

2、作为一例,使用将混合作为无机材料的氧化铝或二氧化硅等陶瓷微粒子与溶剂而得到的涂敷液涂布于拉伸膜的表面之后使溶剂干燥,从而在拉伸膜的表面设置由上述微粒子构成的膜的手法(参照专利文献1及专利文献2)。另外,也使用将作为有机材料的聚酰胺或聚酰亚胺等树脂材料涂布于拉伸膜的表面,从而在拉伸膜的表面设置由上述树脂材料构成的膜的手法。另外,也有时混合使用上述有机材料与无机材料(参照专利文献3及专利文献4)。

3、在先技术文献

4、专利文献1:日本国特开2013-114751号公报

5、专利文献2:日本国特开2014-203680号公报

6、专利文献3:日本国特开2009-21265号公报

7、专利文献4:日本国专利第4460028号公报。

技术实现思路

1、发明要解决的课题

2、作为lib用隔离物使用的拉伸膜通常为了锂离子的移动等而形成微多孔。该微多孔能够例如通过在成为拉伸膜的材料的树脂中混合有溶剂等的基础上成形为膜状之后提取该溶剂等的手法(所谓湿式的手法)来形成。但是,在使用该手法的情况下,有时以提取溶剂等的过程中的拉伸膜的收缩等为起因而微多孔堵塞,因此通常为了使堵塞的微多孔再次开口,在提取了溶剂等之后再次拉伸拉伸膜。另外,在该再次拉伸中,也进行微多孔的尺寸的调节。

3、然而,在为了提高上述耐热性而在拉伸膜上配置由各种微粒子构成的膜(以下也称为“微粒子层”。)的情况下,从制造系统的小型化和制造工序的合理化等的观点出发,有时优选在上述再次拉伸之前的时点在拉伸膜上设置微粒子层。然而,通常,微粒子层与构成拉伸膜的材料相比不易变形,因此在再次拉伸的过程中,可能会产生微粒子层的龟裂或微粒子层从拉伸膜的剥离等。换言之,当在包含再次拉伸的各种拉伸工序之前在拉伸膜上设置了微粒子层时,可能无法维持将微粒子层适当地固定在拉伸膜上的状态。

4、本发明的目的之一在于提供一种能够在拉伸膜的表面适当地固定微粒子层的多层膜的制造方法。

5、用于解决课题的方案

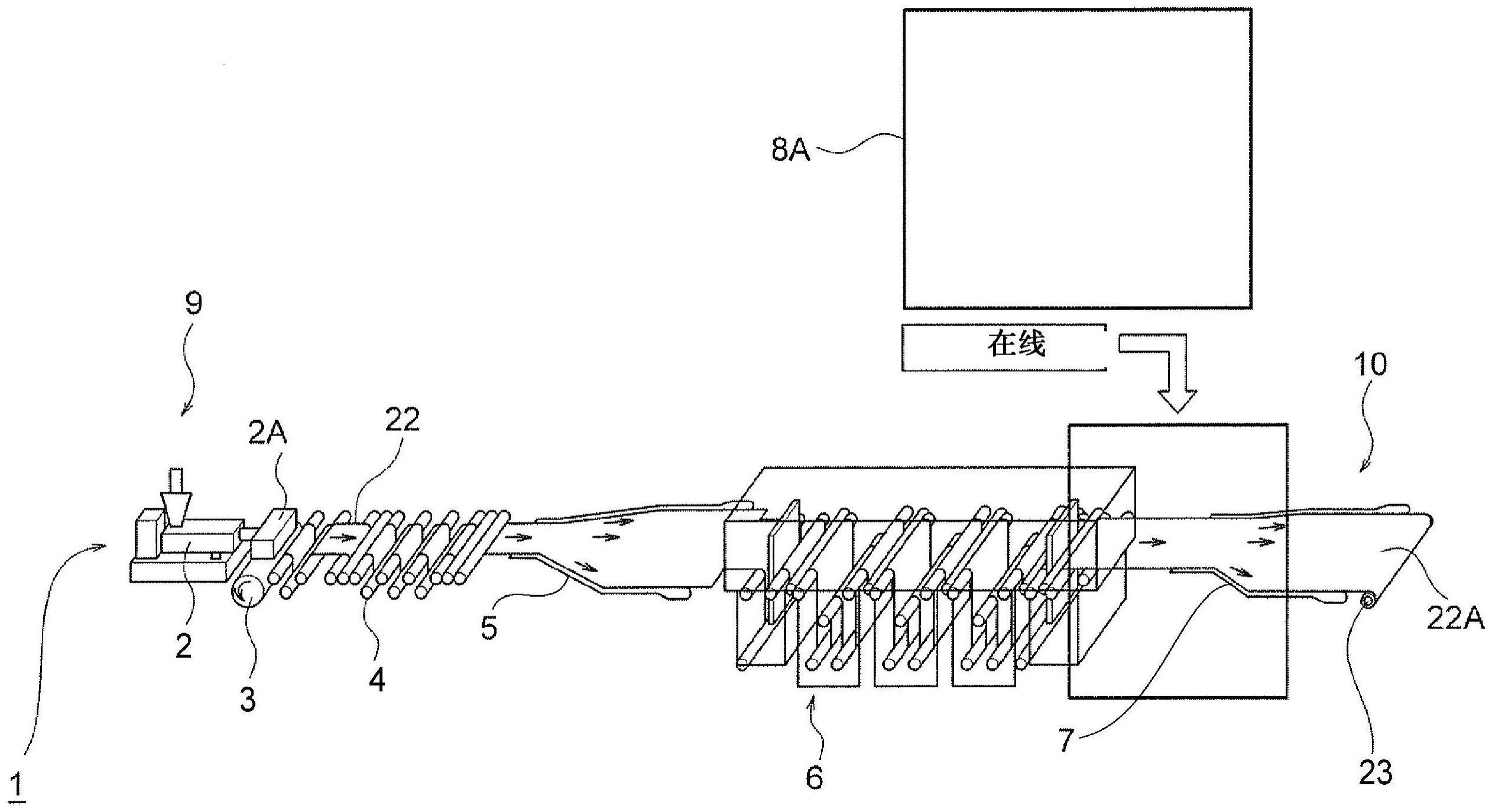

6、[1]在本发明的第一方面中,多层膜的制造方法是在多孔质的膜的表面设有由微粒子构成的微粒子层的多层膜的制造方法,多层膜的制造方法具备如下的工序:

7、去除工序,从包含构成上述膜的树脂材料和多孔形成材料的原料膜去除上述多孔形成材料;

8、涂布工序,在一对第一辊在经过了上述去除工序的上述原料膜的输送方向上的不同的两个位置处与上述原料膜的一侧的表面抵接、且第二辊在上述输送方向上由上述一对上述第一辊夹着的位置处与上述原料膜的另一侧的表面抵接的状态下,使用上述第二辊向上述原料膜涂布包含上述微粒子的涂敷液;

9、横向拉伸工序,维持涂布于上述原料膜的上述涂敷液具有流动性的状态,并沿着宽度方向拉伸上述原料膜;及

10、固定工序,使上述涂敷液干燥而将上述微粒子层固定于上述膜上来形成上述多层膜,

11、在上述涂布工序中,上述第二辊沿着预定按压方向按压上述原料膜,并且从沿着上述第二辊的旋转轴的方向观察时,将至少一个上述第一辊的旋转轴位置与上述第二辊的旋转轴位置连结的线段和上述按压方向所成的角度即辊间角度为0°以上且150°以下。

12、在上述第一方面中,在涂布工序中,第二辊按压原料膜并向原料膜涂布涂敷液。特别是根据发明者进行的实验及考察等得知,通过在使以上述辊间角度成为0°以上且150°以下的方式配置第一辊和第二辊的状态下向原料膜涂布涂敷液,而涂敷液包含的微粒子与原料膜的紧贴性显著提高。此外,在横向拉伸工序中,在涂敷液具有流动性的状态(换言之,涂敷液未完全干燥的状态)下,沿着宽度方向拉伸原料膜。由此,涂敷液追随原料膜的拉伸而流动,因此与在涂敷液完全干燥而形成了微粒子层的状态下进行横向拉伸的情况相比,能抑制最终设于多层膜的微粒子层的龟裂和剥离等。由此,根据第一方面的制造方法,能够在拉伸膜的表面适当地固定微粒子。

13、[2]在本发明的第二方面中,在第一方面的基础上,

14、上述横向拉伸工序包含进行预热的预备工序及在加热下进行上述宽度方向上的拉伸的正式工序,

15、上述预备工序中的该预备工序前后的上述涂敷液的减少量即预备干燥量为20wt%以下,

16、上述正式工序中的该正式工序前后的上述涂敷液的减少量即正式干燥量为20wt%以下。

17、关于上述第二方面,根据发明者进行的实验及考察等得知,在横向拉伸工序包含的预热工序及正式工序中,通过使涂敷液的减少量为20wt%以下,能够提高涂敷液对于原料膜的拉伸的追随性。由此,根据第二方面的制造方法,能够在拉伸膜的表面更适当地固定微粒子。

18、[3]在本发明的第三方面中,在第二方面的基础上,

19、上述预备工序包含以使向上述原料膜赋予的每单位面积的热量为1.5kw/h以下的方式对上述原料膜进行加热的处理,

20、上述正式工序包含以使向上述原料膜赋予的每单位面积的热量为1.2kw/h以下的方式对上述原料膜进行加热的处理。

21、关于上述第三方面,根据发明者进行的实验及考察等得知,在预备工序中将向原料膜赋予的每单位面积的热量设定为1.5kw/h以下,在正式工序中将向原料膜赋予的每单位面积的热量设定为1.2kw/h以下,由此将涂敷液的减少量以确定为上述第二方面的方式进行调整。由此,根据第三方面的制造方法,能够在拉伸膜的表面更适当地固定微粒子。

22、[4]在本发明的第四方面中,在第一~第三方面中的任一方面的基础上,

23、上述涂布工序包含上述第二辊的旋转速度g相对于上述原料膜的输送速度l之比g/l大于0且为10以下的处理。

24、关于在上述第四方面,根据发明者进行的实验及考察等得知,通过将第二辊的旋转速度g与原料膜的输送速度l之比g/l设定为大于0且10以下的值,能够使涂敷液以具有所希望的厚度的方式进行涂布。由此,根据第四方面的制造方法,能够在拉伸膜的表面更适当地固定微粒子。

25、[5]在本发明的第五方面中,在第一~第四方面中的任一方面的基础上,

26、上述固定工序包含通过沿着上述输送方向拉伸上述原料膜并使上述涂敷液在加热下逐渐干燥而将上述微粒子层固定于上述原料膜的表面的处理。

27、根据上述第五方面,通过横向拉伸工序(即,上述再次拉伸)使原料膜的微多孔开口之后,能够在原料膜的表面形成微粒子层。由此,在横向拉伸工序的时点未形成微粒子层,因此能抑制最终设置成多层膜的微粒子层的龟裂和剥离等。此外,能够通过沿着输送方向拉伸原料膜,来调整微多孔的开口程度。由此,根据第五方面的制造方法,能够在具有所希望的开口程度的微多孔的拉伸膜的表面适当地固定微粒子。

28、[6]在本发明的第六方面中,在第一~第五方面中的任一方面的基础上,

29、上述多层膜被作为锂离子电池用隔离物使用。

30、根据上述第六方面,能够将上述第一~第五方面中的任一多层膜的制造方法应用于工业上价值较高的锂离子电池用隔离物的制造方法。

31、发明效果

32、根据本发明,能够在拉伸膜的表面适当地固定微粒子。

- 还没有人留言评论。精彩留言会获得点赞!