一种电池电极极耳及其生产工艺的制作方法

本技术涉及电池的领域,尤其是涉及一种电池电极极耳及其生产工艺。

背景技术:

1、动力电池是整车的能量源,为整车提供驱动电能,是纯电动汽车最重要的模块之一。

2、相关技术中,参见图1,一种新能源电车电池,包括壳体300,壳体300呈筒状,壳体300内设置有电芯310,电芯310呈柱状,电芯310位于壳体300内并与壳体300同轴。壳体300内位于电芯310正极的一端固定有正极端子320,正极端子320与电芯310之间间隔。正极端子320的下侧固定有接线底片330,接线底片330为不锈钢材质,接线底片330中部向电芯310一侧凸起并形成有焊接凸起340,电芯310靠近接线底片330的一侧固定有绝缘垫片350,绝缘垫片350的一侧开设有避让孔360,电芯310和焊接凸起340之间设置有正极极耳370,正极极耳370为铝制且呈长条形片状,正极极耳370的一端穿过避让孔360与电芯310的正极连接,正极极耳370的另一端经焊接与焊接凸起340连接。

3、针对上述相关技术,接线底片与正极极耳的材料不同,且正极极耳为较薄片材,正极极耳端部在焊接于焊接凸起过程中熔融,而正极极耳端部经熔融产生的铝液较少,致使正极极耳端部与焊接凸起之间焊接的强度较低,存在待改进之处。

技术实现思路

1、为了改善相关技术中正极极耳端部与焊接凸起之间焊接的强度较低的问题,本技术提供了一种电池电极极耳及其生产工艺。

2、第一方面,本技术提供了一种电池电极极耳,采用如下的技术方案:

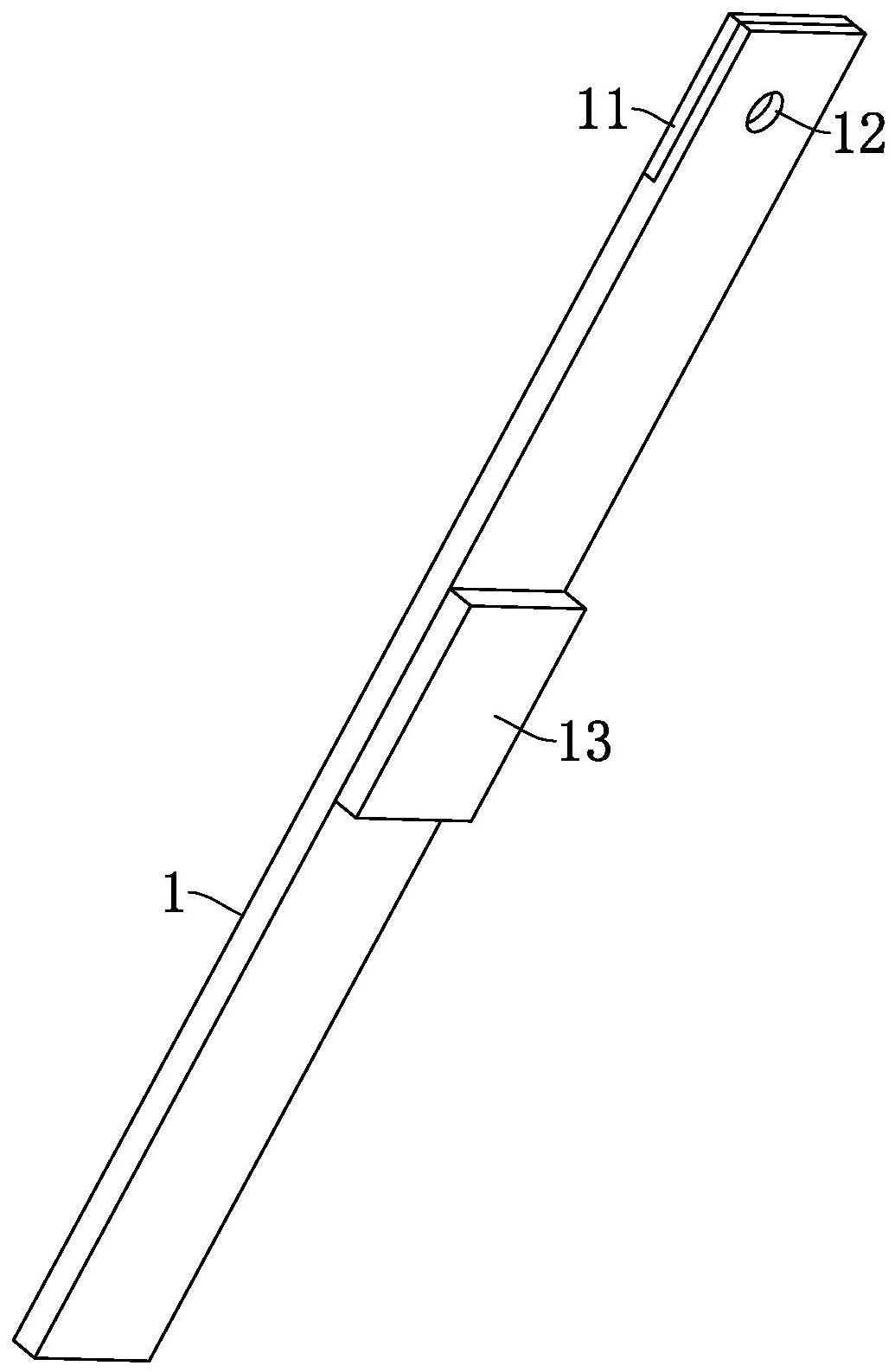

3、一种电池电极极耳,包括连接片体,所述连接片体的一端开设有用于与插接柱插接配合的插孔。

4、通过采用上述技术方案,焊接电极极耳与焊接凸起时,可以先将焊接凸起的插接柱贯穿插孔,再焊接连接电极极耳与焊接凸起;此过程中,插接柱背离焊接凸起的一端将变形并勾住电极极耳,且插接柱将和电极极耳紧密连接。通过这种方式,提升极耳端部与焊接凸起之间焊接的强度,减少极耳端部与焊接凸起脱开的情况发生。

5、优选的,所述连接片体为铝质,所述连接片体在插孔一端的侧面镶嵌有焊接钢片,所述插孔贯穿焊接钢片;

6、当焊接连接片体位于插孔一端和焊接凸起时,所述焊接钢片与焊接凸起接触。

7、通过采用上述技术方案,焊接时,焊接钢片与焊接凸起材质一致,焊接钢片与焊接凸起之间焊接连接紧密性更强,有助于提升极耳端部与焊接凸起之间焊接的强度。

8、优选的,所述连接片体的中部固定有弹性绝缘体;

9、连接片体安装于电池内时,所述弹性绝缘体抵接绝缘垫片。

10、通过采用上述技术方案,连接片体连接于电芯正极和焊接凸起之后,弹性绝缘体将抵接于绝缘垫片与连接片体中部之间,并支撑连接片体,从而减少极耳端部与焊接凸起脱开的情况发生。

11、第二方面,本技术提供了一种电池电极极耳的生产工艺,采用如下的技术方案:

12、一种电池电极极耳的生产工艺,包括如下步骤,

13、s1、加热钢片,将条形钢片加热至铝材熔融温度至钢材熔融温度之下;

14、s2、贴片作业,将条形钢片靠在铝片上,并对条形钢片施压,铝片局部熔融并使得条形钢片镶嵌于铝片内;

15、s3、延展作业,对铝片以及铝片上的条形钢片进行施压,使得铝片延展并变薄,达到需求厚度;

16、s4、打孔作业,在条形钢片处打孔,并形成插孔,且使得插孔贯穿铝片,插孔沿条形钢片开设有若干个;

17、s5、弹性绝缘条贴附,在铝片背离条形钢片的一侧贴附弹性绝缘条,且使得弹性绝缘条的长度方向与条形钢片的长度方向平行;

18、s6、切割作业,沿垂直于条形钢片的长度方向,对铝片、条形钢片以及弹性绝缘条进行切割,并形成连接片体、焊接钢片以及弹性绝缘体,并完成对电池电极极耳的生产。

19、通过采用上述技术方案,一方面,实现对电池电极极耳的批量生产,有助于提升对电池电极极耳的生产效率;另一方面,通过对条形钢片加热,条形钢片接触铝片后,铝片接触条形钢片的部分将熔融,条形钢片更容易镶嵌于铝片内,且有助于保证条形钢片镶嵌于铝片上的稳定性。

20、优选的,在s1和s2步骤中采用复合设备进行加热钢片和贴片作业;

21、其中,复合设备包括工作台,所述工作台的中部设置有用于放置铝片的放置平板,所述工作台位于放置平板水平方向的一侧设置有加热装置,所述工作台在加热装置的一侧还设置有用于将加热后的条形钢片运送至放置平板处的转运装置,所述工作台上还设置有支撑架,所述支撑架升降设置有压架,所述支撑架上还设置有用于驱动压架下压的驱动部件。

22、通过采用上述技术方案,实际运用中,将铝片置于放置平板上,并可以由加热装置对条形钢片进行加热;然后,由转运装置将条形钢片转运至铝片上;随后,由驱动部件驱动压架下压,使得条形钢片镶嵌于铝片上,从而实现对条形钢片的加热和在铝片上的贴片作业。

23、优选的,所述加热装置包括加热块和电磁感应加热线圈,所述加热块的上侧开设有用于嵌设条形钢片的定位槽,所述加热块下侧开设有安装槽,所述安装槽沿定位槽长度方向设置,所述电磁感应加热线圈安装于安装槽内。

24、通过采用上述技术方案,实际运用中,可以将条形钢片置于定位槽内,并由电磁感应加热线圈对加热块上侧和条形钢片进行加热,从而方便对条形钢片的加热。

25、优选的,所述转运装置包括机械手,所述机械手的底座固定于工作台上,所述机械手的自由端固定有安装支架,所述安装支架上固定有电磁铁。

26、通过采用上述技术方案,条形钢片加热完毕后,可以由机械手通过电磁铁拾取条形钢片,将条形钢片转运至铝片上,从而方便对条形钢片向铝片上的放置作业。

27、优选的,所述工作台相对的两侧均设置有定位块,两所述定位块相互靠近的一侧均开设有用于嵌设条形钢片端部的嵌槽。

28、通过采用上述技术方案,由两个嵌槽对条形钢片进行定位,有助于保证条形钢片贴附于铝片上的准确性。

29、优选的,所述定位块竖直滑移设置于工作台上,所述定位块下侧与工作台上抵紧设置有第一弹性件,每个所述定位块上均设置有下压支架和用于驱动下压支架将条形钢片端部压紧于嵌槽下侧壁的动力部件;

30、所述压架的下侧还设置有压条和配合架,所述压条沿两个嵌槽之间的连线设置,且所述配合架在压架下侧相对的两侧均设置有一个,两所述配合架分别位于两个定位块的正上方;

31、当压架下落时,所述配合架将向下抵压定位块。

32、通过采用上述技术方案,实际运用中,转运装置可以将条形钢片转运至两个定位块之间,并使得条形钢片的两端分别嵌入至两个嵌槽内;然后,由两个动力部件分别带动对应下压支架,将条形钢片的两端分别压紧于对应嵌槽的下侧壁上,条形钢片将处于伸直状态;此时,转运装置可以松开条形钢片,并远离压架下方;随后,由驱动部件驱动压架下压,配合架将向下抵压定位块,第一弹性件将被压缩,定位块将下降,压条将向铝片抵压条形钢片。从而进一步提升条形钢片贴附于铝片上的准确性。

33、优选的,所述压条竖直滑移设置于压架的下侧,所述压条的上侧与压架之间抵紧设置有第二弹性件,所述压架位于压条长度方向的两端设置有切断刀,所述切断刀的刃部朝下;

34、当第二弹性件自然伸展状态下,所述压条的下侧面不低于切断刀的刃部。

35、通过采用上述技术方案,实际运用中,压架、压条以及配合架下压,使得条形钢片贴附于铝片上;然后,由驱动部件继续下压压架,第二弹性件将被压缩;此时,两个定位块和下压支架配合将下拉条形钢片的两端,对条形钢片进行张紧;随后,压架继续下压,两个切断刀将对条形钢片的两端进行切断,并由压条将条形钢片压入铝片内。从而实现对条形钢片多余部分的切除作业,并使得条形钢片张紧,减少条形钢片局部不平而致使与铝片之间产生空腔的情况发生,且有助于提升条形钢片镶嵌于铝片上的牢固性。

36、优选的,所述压架的下侧竖直滑移设置有压板,所述压板呈水平,所述压板与压架之间抵紧设置有第三弹性件;

37、当第三弹性件处于自然伸展状态下时,所述压板的下侧面低于压条的下侧面。

38、通过采用上述技术方案,压架下压过程中,压板将率先接触铝片,并将铝片压紧于放置平板上,从而保证铝片在放置平板上的稳定性。

- 还没有人留言评论。精彩留言会获得点赞!