一种轻薄型锂离子电芯、电池及制备方法与流程

本发明涉及锂离子电池领域,具体涉及一种轻薄型锂离子电芯、电池及制备方法。

背景技术:

1、锂离子以其高能量密度,高工作电压、长循环寿命环保安全等优点,一直以来在在便携式电子产品中得到大量普使用。随着电子工业不断发展,便携式消费类电子产品功能越来越多,越来越完善强大,尤其是智能手机、平板电脑、可穿戴设备的出现,其功能强大、元器件繁多,对电量需求较大,充放次数频繁,因此对随机匹配到的电池能量密度、循环寿命、安全性能要求越来越高。传统的聚合物电芯,外壳主要使用铝塑膜为主,卷芯主要采用卷绕和叠片的方式,此方式一般较难做薄型化的电芯。

技术实现思路

1、本发明的目的是提供一种轻薄型锂离子电芯、电池及制备方法,采用本发明的电芯制作的锂离子电池具有超薄、超轻的特点,其上、下面能分别直接作为正、负极使用,在体积、能量密度等方面也具有优势。

2、为实现上述目的,本发明提供的技术方案是:

3、一种轻薄型锂离子电池电芯的制备方法,包括以下步骤:

4、步骤(1):选择极片基材制作正极片、负极片,对正极片、负极片进行表面粗糙处理;

5、步骤(2):在进行表面粗糙处理后的正极片、负极片的中部分别涂覆电极材料;

6、步骤(3):对涂覆有电极材料的正极片、负极片进行碾压处理;

7、步骤(4):在正极片和负极片上沿着电极材料周围复合胶框;

8、步骤(5):在正极片或负极片上复合一层隔膜,所述的隔膜覆盖正极片、负极片上涂覆的电极材料,但不覆盖胶框;

9、步骤(6):将正极片、负极片相对、叠片,制备电芯。

10、为优化上述技术方案,采取的具体措施还包括:

11、进一步地,步骤(1)中制作正极片的基材采用铝材质,制作负极片的基材采用为铜、镍或钢材质;正极片基材厚度为50-200um,正极片基材厚度为50-200um;

12、步骤(1)中粗糙处理后的粗糙度为0.2~10um。

13、进一步地,步骤(2)中的涂覆电极材料方法为湿法涂覆或干法涂覆。

14、进一步地,步骤(4)中,胶框采用的材料为pp或pp改性材质,胶框厚度为45-115um,采用热法工艺或干法工艺在极片上复合胶框。

15、进一步地,步骤(5)中,隔膜厚度为4-25um;复合隔膜的参数:复合压力为:10-45kg/cm2;复合压板加热温度范围为:70-95℃,复合压板加热热压时间为:2-15秒。

16、进一步地,步骤(6)中,在叠片前,单层的常规电池和半固态电池在正极片、负极片上滴入电解液进行浸润吸附,单层的全固态电池无需滴入电解液。

17、本发明还提供了上述方法制备的轻薄型锂离子电池电芯。

18、本发明还提供了一种轻薄型锂离子电池的制备方法,采用上述的电池电芯制作电池;

19、对于单层正负极片的电池,对电芯的电极材料周围区域进行热压,使正极片和负极片的胶框贴合密封,经封口、切边、化成、容量检测工序后,制得成品电池;

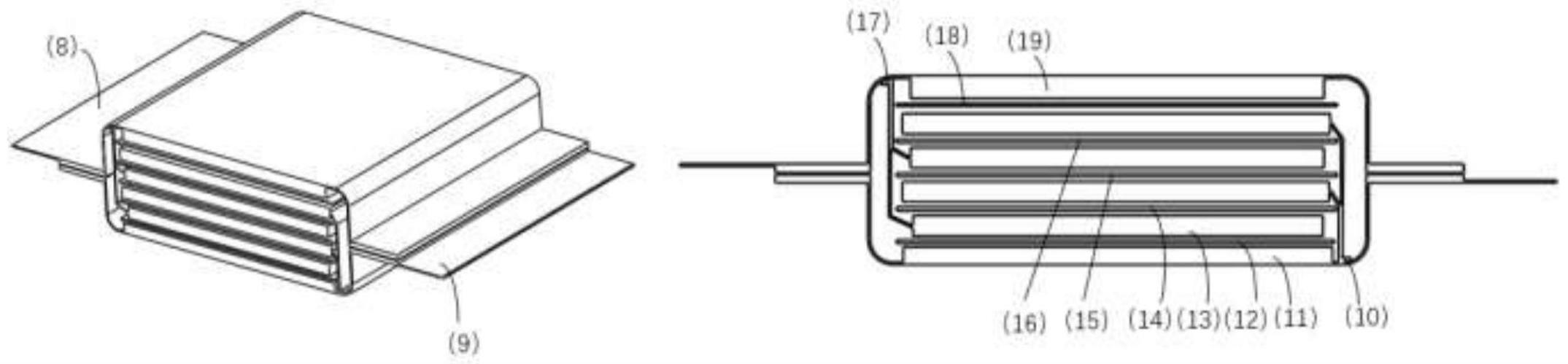

20、对于多层正负极片的电池,多层正极片、负极片叠片得电芯包,将注电解液后的电芯包放入金属材质的电池外壳,焊接正极极耳并引至正极壳体形成正极电流通路,焊接负极极耳并引至负极壳体形成负极电流通路;经封口、切边、化成、容量检测工序后,制得成品电池。

21、进一步地,对于多层正负极片的电池,位于电芯包顶面和底面的正极片、负极片分别具有同一侧的延长区域,同样对电芯包的电极材料周围区域进行热压,但热压时不对延长区域所在的电极材料侧面进行热压,仅热压除了该延长区域以外的电极材料周围区域,使热压处的正极片和负极片的胶框贴合密封,电芯包顶面和底面的正极片、负极片的延长区域间形成气袋区域,在化成后通过气袋区域排气,排气后将所述的延长区域裁去并对该侧的电极材料侧面进行热压,使该侧正极片和负极片的胶框贴合密封,经容量检测,制得成品电池。

22、进一步地,焊接极耳的方法为超声波焊接、电阻焊或激光焊法;裁切掉无用的区域,制得成品电池。

23、本发明还提供了上述方法制备的轻薄型锂离子电池。

24、与现有技术相比,本发明的有益效果是:

25、本发明锂离子电池内部采用叠片工艺,电极制作工艺中将电极料涂在基材上,基材在涂覆前进行粗糙度处理,利于胶框与基材的复合。

26、制作单层电芯时,在正负极之间复合上一层隔膜后,进行后序工艺制得成品电芯,尤其在固态电池及干法工艺、超小电芯方面应用更具有效率。

27、制作多层极片的电芯时,将正、负极片预选堆叠,在叠片前将正极与隔膜通过热复合的方式粘在一起,进行热复合,将正极片、负极片的极耳预焊接后转焊接在壳体上,形成电子通道,制成成品电芯;不同于单层电芯,多层电芯的注液需要预留气袋区域,注意胶框的热压工序,方便后序的排气、封装。

28、采用本发明的电芯制作的锂离子电池具有超薄、超轻的特点,单层电芯可直接制备电池,多层极片的电芯装入金属材质的电池外壳制备电池,因此单层电芯、多层极片制成的成品电池的上、下面均能分别直接作为正、负极使用,因而厚度可以调到更低;与传统电芯外壳相比,在体积、能量密度等方面也具有优势。

29、本发明还具有尺寸形状可塑性强、工序简单实用等优点,易于实现自动化生产,具有很强的可操作性和实际应用性。

技术特征:

1.一种轻薄型锂离子电池电芯的制备方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的轻薄型锂离子电池电芯的制备方法,其特征在于:步骤(1)中制作正极片的基材采用铝材质,制作负极片的基材采用为铜、镍或钢材质;正极片基材厚度为50-200um,正极片基材厚度为50-200um;步骤(1)中粗糙处理后的粗糙度为0.2~10um。

3.根据权利要求1所述的轻薄型锂离子电池电芯的制备方法,其特征在于:步骤(2)中的涂覆电极材料方法为湿法涂覆或干法涂覆;步骤(4)中,胶框采用的材料为pp或pp改性材质,胶框厚度为45-115um,采用热法工艺或干法工艺在极片上复合胶框。

4.根据权利要求1所述的轻薄型锂离子电池电芯的制备方法,其特征在于:步骤(5)中,隔膜厚度为4-25um;复合隔膜的参数:复合压力为:10-45kg/cm2;复合压板加热温度范围为:70-95℃,复合压板加热热压时间为:2-15秒。

5.根据权利要求1所述的轻薄型锂离子电池电芯的制备方法,其特征在于:步骤(6)中,在叠片前,单层的常规电池和半固态电池在正极片、负极片上滴入电解液进行浸润吸附,单层的全固态电池无需滴入电解液。

6.权利要求1-5任一项所述方法制备的轻薄型锂离子电池电芯。

7.一种轻薄型锂离子电池的制备方法,其特征在于:采用权利要求6所述的电池电芯制作电池:

8.根据权利要求7所述的轻薄型锂离子电池的制备方法,其特征在于:对于多层正负极片的电池,位于电芯包顶面和底面的正极片、负极片分别具有同一侧的延长区域,同样对电芯包的电极材料周围区域进行热压,但热压时不对延长区域所在的电极材料侧面进行热压,仅热压除了该延长区域以外的电极材料周围区域,使热压处的正极片和负极片的胶框贴合密封,电芯包顶面和底面的正极片、负极片的延长区域间形成气袋区域,在化成后通过气袋区域排气,排气后将所述的延长区域裁去并对该侧的电极材料侧面进行热压,使该侧正极片和负极片的胶框贴合密封,经容量检测,制得成品电池。

9.根据权利要求7所述的轻薄型锂离子电池的制备方法,其特征在于:焊接极耳的方法为超声波焊接、电阻焊或激光焊法;裁切掉无用的区域,制得成品电池。

10.权利要求7-9任一项所述方法制备的轻薄型锂离子电池。

技术总结

本发明涉及一种轻薄型锂离子电芯、电池及制备方法,选择极片基材制作正极片、负极片,对正极片、负极片进行表面粗糙处理;在进行表面粗糙处理后的正极片、负极片的中部分别涂覆电极材料;对涂覆有电极材料的电极片进行碾压处理;沿着电极材料周围复合胶框;在正极片或负极片上复合一层隔膜,隔膜覆盖电极片上涂覆的电极材料,但不覆盖胶框;将正极片、负极片相对、叠片,制备电芯;热压使正极片和负极片的胶框贴合密封,经封口、切边、化成、容量检测工序后,制得成品电池。采用本发明的电芯制作的锂离子电池具有超薄、超轻的特点,其上、下面能分别直接作为正、负极使用,在体积、能量密度等方面也具有优势。

技术研发人员:张小海,徐子福,张明慧,严涛

受保护的技术使用者:安普瑞斯(无锡)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!