一种场效应管器件及其制造方法与流程

本发明涉及于功率半导体器件,特别是一种小元胞尺寸屏蔽栅沟槽型场效应管器件及其制造方法。

背景技术:

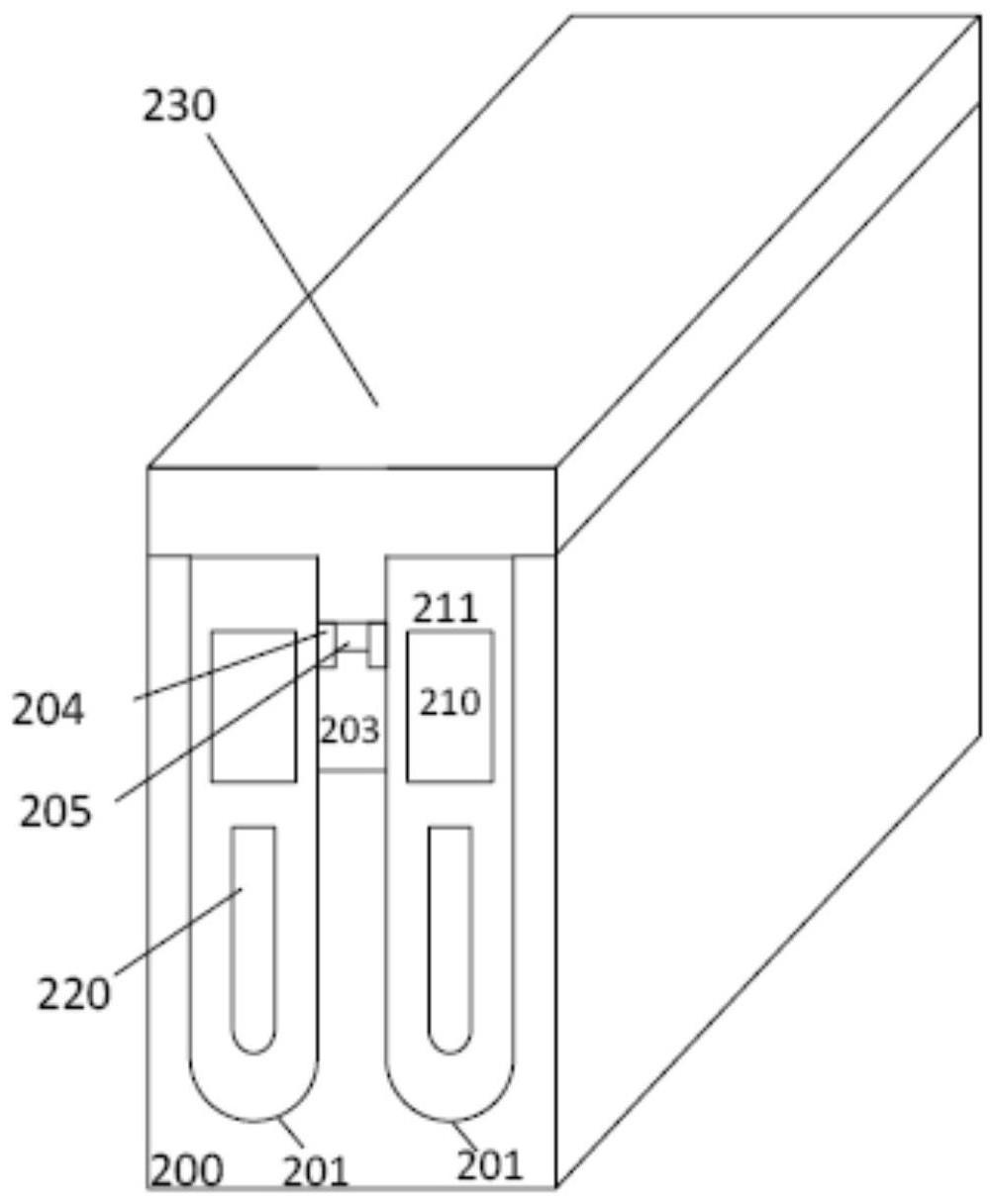

1、屏蔽栅沟槽型场效应管具有导通电阻低,开关速度快的特点。一种现有的屏蔽栅沟槽型场效应管结构如图1和图2所示。图1为一种传统的n型屏蔽栅沟槽型场效应管的结构示意图。该器件结构包括:n型半导体100;位于n型半导体100内的一系列元胞沟槽101。元胞沟槽101内填充有位于上方的栅电极110及位于下方的屏蔽栅电极120。其中,栅电极110和与对应的沟槽侧壁之间通过栅氧化层隔离;屏蔽栅电极120和对应的沟槽侧壁之间通过沟槽氧化物层隔离;栅电极110与屏蔽栅电极120之间通过极间隔离氧化层隔离。该结构还包括位于元胞沟槽101之间,位于半导体上表面的p掺杂体区103和n+掺杂源区104;另外,在元胞沟槽之间101还包括一些列接触孔沟槽102,以及位于源极接触孔沟槽102下方的p+接触掺杂区105。源极接触孔沟槽102上方覆盖有上表面金属层,图中并没有画出。

2、为了进一步降低屏蔽栅沟槽型场效应管的导通电阻,需要减少器件的元胞尺寸,提高器件的元胞密度。然而,上述的屏蔽栅沟槽型场效应管的制造工艺中,元胞尺寸受到光刻工艺的限制。如图一所示,其中的元胞沟槽101和源极接触孔沟槽102分别通过前后两次光刻形成。受限于光刻工艺的精度限制,两次光刻的对准偏差,容易使元胞沟槽101和源极接触孔沟槽102的距离过于接近,导致在源极接触沟槽下方形成的p+接触掺杂区105影响对应元胞沟槽的沟道区域的掺杂浓度,进而影响到器件的导通电阻和开关阈值。因此,上述结构中元胞沟槽101和源极接触孔沟槽102之间需要留有适当的安全距离,该安全距离限制了元胞尺寸的进一步缩小。图2为一种已有的改进型的n型屏蔽栅沟槽型场效应管的结构示意图。和图1结构比起,利用预先形成的硬掩模绝缘层111,采用了自对准的方式形成源极接触孔沟槽102。该结构能解决光刻精度对元胞尺寸的限制。然而,该结构中仍有如下问题:n+掺杂源区104的形貌导致其与接触孔内金属形成的接触电阻较大;此外,图2器件结构中,可以通过增大接触孔沟槽102的刻蚀角度和刻蚀深度,去调节p+接触掺杂区105到相邻元胞沟槽的距离,避免影响沟道区域的掺杂浓度,但随着元胞尺寸的缩小,对应接触孔沟槽开口变窄,上述手法难于实施,因此难于避免p+接触掺杂区105影响沟道区域的掺杂浓度,从而导致器件的导通电阻(特别是低开关阈值时的导通电阻)变大、开关阈值均匀性变差。

技术实现思路

1、本发明的目的之一是提供一种场效应管器件,所述的器件包括有第一导电型外延层,位于所述的第一导电型外延层内的一系列元胞沟槽,所述的元胞沟槽内设有相互隔离的屏蔽栅电极、位于所述的屏蔽栅电极上方的栅极电极以及位于器件顶部的上表面金属;所述的元胞沟槽之间位于半导体上部交替排列的第一区域和第二区域,所述的第一区域包括第二导电型掺杂体区、设于所述的第二导电型掺杂体区上方的位于元胞沟槽两侧的且深度超过所述的栅极电极的第一导电型重掺杂的第一源区、位于左右两个第一导电型重掺杂的第一源区之间的第二导电型重掺杂的接触掺杂区以及位于第一导电型重掺杂的第一掺区和第二导电型重掺杂的接触掺杂区上方的接触孔沟槽;所述的第二区域包括有第二导电型掺杂体区以及设于所述的第二导电型掺杂体区上方的位于元胞沟槽两侧且深度超过所述的栅极电极的第一导电型重掺杂的第二掺杂源区;所述的第一导电型重掺杂的第一源区和第一导电型重掺杂的第二源区相连,所述的第二导电型重掺杂的接触掺杂区、所述的第一导电型重掺杂的第一源区和第一导电型重掺杂的第二源区通过欧姆接触连接到上表面金属。

2、作为优选的,所述的第一导电型重掺杂的第二源区为“门”字形,相邻的接触孔沟槽被第一导电型重掺杂的第二源区的“门”字形的上部的隔开。

3、作为优选的,所述的接触孔沟槽为上大下小的倒梯形。

4、作为优选的,非连续接触孔沟槽距离半导体上表面的深度h1比栅极电极的上表面高度h2浅。

5、作为优选的,接触孔沟槽延元胞沟槽方向的长度l1为0.1um到1um之间,相邻接触孔沟槽的相隔距离在0.05um到0.5um之间。

6、作为优选的,第一导电型重掺杂的第一源区的浓度随着远离元胞沟槽的距离降低且浓度最低处不低于1018cm-3。

7、作为优选的,第二导电型重掺杂的接触掺杂区深度比第一导电型重掺杂的第一源区浅。

8、作为优选的,第二导电型掺杂体区的下方靠近沟槽侧壁处设置第一导电型沟道截止区,第一导电型沟道截止区的掺杂浓度比第一导电型外延层的掺杂浓度高。

9、本发明的另一目的是提供一种场效应管器件制造方法,所述的制造方法包括如下步骤:

10、第一步,在第一导电型半导体上分别形成一系列元胞沟槽以及沟槽内的屏蔽栅绝缘层、屏蔽栅电极、电极隔离层,和位于元胞沟槽上方侧壁处的栅极氧化层;

11、第二步,在沟槽内填充栅极材料,并回刻到元胞沟槽内形成栅极电极;

12、第三步,在半导体上表面、元胞沟槽之间形成第二导电型掺杂体区以及具有门字形状的第一导电型重掺杂源区;

13、第四步,在沟槽内形成绝缘填充层材料;

14、第五步,回刻绝缘填充层材料到半导体上表面,并暴露第一导电型重掺杂源区;

15、第六步,刻蚀出非连续接触孔沟槽,并在接触孔沟槽内形成第二导电型重掺杂的接触掺杂区,刻蚀后,门字形状的第一导电型重掺杂源区的上表面部分被刻蚀,并剩下位于元胞沟槽两侧的一小段;接触孔沟槽刻蚀后,暴露出位于第一导电型重掺杂源区之间的第二导电型掺杂体区;

16、第七步,形成表面金属,并最终形成器件。

17、作为优选的,第一步中,在电极隔离层附近半导体上形成第一导电型沟道截止区。

18、作为优选的,第三步中,在进行离子注入形成第二导电型掺杂体区和第一导电型重掺杂源区前,进行热氧化并对氧化层进行回刻,以形成扩大的沟槽开口。

19、本发明的再一目的是提供一种场效应管器件制造方法,所述的制造方法包括如下步骤:

20、第一步,在第一导电型半导体上分别形成一系列元胞沟槽以及沟槽内的屏蔽栅绝缘层、屏蔽栅电极、电极隔离层,和位于元胞沟槽上方侧壁处的栅极氧化层;在半导体上表面形成研磨阻挡层;

21、第二步,在沟槽内填充栅极材料,并回刻到元胞沟槽内形成栅极电极;

22、第三步,在半导体上表面形成第二导电型掺杂体区,以及位于元胞沟槽侧壁的第一导电型重掺杂第一源区;

23、第四步,在沟槽内形成绝缘填充层材料并进行化学机械研磨,研磨至研磨阻挡层上;

24、第五步,去除研磨阻挡层,并进行垂直方向的第一导电型重掺杂离子注入,形成门字形状的第一导电型重掺杂第二源区;

25、第六步,进行光刻,在光刻胶的保护下刻蚀出非连续接触孔沟槽,并在接触孔沟槽内形成第二导电型重掺杂的接触掺杂区;

26、第七步,形成表面金属,并最终形成器件。

27、作为优选的,第六步刻蚀非连续接触孔沟槽时,刻蚀出非连续的上大下小形状的接触孔沟槽。

28、作为优选的,元胞沟槽内通过调整栅极电极的高度来调整第一导电型重掺杂源区深度。

29、本发明提出一种屏蔽栅沟槽型场效应管器件结构及制造工艺流程,能够实现更小的元胞尺寸,具有更低的导通电阻和更好的开关阈值均匀性。

- 还没有人留言评论。精彩留言会获得点赞!