一种磷灰石型硅酸镧固体电解质的制备方法

本发明涉及硅酸镧固体电解质。具体地说是一种磷灰石型硅酸镧固体电解质的制备方法。

背景技术:

1、固体氧化物燃料电池(sofc)是一种具有高效率、全固态结构和无污染等优点被广泛应用的固体发电装置,电解质是其重要组成部分,起到分隔电极并传递o2-离子的作用。sofc电解质的空间结构主要有萤石型、钙钛矿型和磷灰石型;其中,磷灰石型电解质材料解决了传统电解质与电极材料相容性不好、特定气氛下稳定性差等问题。磷灰石型硅酸镧(分子式为la9.33si6o26)具有活化能低、热膨胀系数与电极材料匹配、在中低温时具有高的离子电导率等优点,是中低温sofc电解质的一种适宜材料,但是目前合成方法和烧结过程限制磷灰石型硅酸镧的发展。

2、目前关于磷灰石型硅酸镧的制备方法,主要有固相法、溶胶-凝胶法、共沉淀法等方法。传统的固相法常以sio2和la2o3为原料,所制备的产品纯度较差,含有较多的la2o3和la2sio5;溶胶凝胶法和共沉淀法以c8h20o4si和la(no3)3为原料,制备过程中用到有机硅和乙醇等辅助原料,需先得到溶胶凝胶或沉淀粉末,将其研磨后进行煅烧才可得到磷灰石型硅酸镧粉末,虽纯度较高,但工艺繁琐、生产成本也高。

技术实现思路

1、为此,本发明所要解决的技术问题在于提供一种磷灰石型硅酸镧固体电解质的制备方法,以解决现有的磷灰石型硅酸镧生产工艺繁琐、生产成本高等问题。

2、为解决上述技术问题,本发明提供如下技术方案:

3、一种磷灰石型硅酸镧固体电解质的制备方法,包括如下步骤:

4、步骤(1)、将lacro3粉末和ti3sic2粉末充分混合,得到混合粉末a;

5、步骤(2)、将混合粉末a以无水乙醇为介质进行充分研磨;

6、步骤(3)、将研磨后的混合粉末a进行干燥,干燥结束后得到混合粉末b;

7、步骤(4)、对混合粉末b进行二次研磨,得到混合粉末c;

8、步骤(5)、将混合粉末c采用放电等离子技术进行烧结,烧结结束后冷却至室温即得到磷灰石型硅酸镧块材。

9、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(1)中,lacro3粉末和ti3sic2粉末的物质的量之比为1:1。两种物质混合后,ti3sic2起到还原剂的作用,lacro3起到了焙烧助剂的作用,将二者等摩尔比混合可能导致更多的反应途径,从而产生适当的反应条件和反应中间体,以促进la9.33si6o26的形成。

10、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(2)中,混合粉末a与无水乙醇的质量之比为1:1.2。若无水乙醇的用量过多,会增加原料的损耗和研磨时间,并且可能会导致颗粒聚集,反而降低研磨效果;若无水乙醇用量过少,则会导致研磨过程中颗粒之间摩擦增加,对颗粒造成损伤,也会导致颗粒粘结,难以充分研磨。

11、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(2)中,研磨时间为1.5h。若研磨时间太短,会导致研磨不充分,颗粒分布不均匀;研磨时间太长不仅会增加能耗,而且会使乙醇挥发,进而影响颗粒的分散均匀性和反应效果。

12、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(3)中,混合粉末b的中粒径为18.09μm;干燥温度为90℃,干燥时间为12h。

13、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(4)中,二次研磨的时间为1h;混合粉末c的中粒径为10.01μm。若二次研磨时间过长可能会导致颗粒过细,从而影响产品的性能。

14、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(5)中,放电等离子技术进行烧结的方法为:

15、步骤(5-1)、将混合粉末c倒入石墨模具中,混合粉末c的上下均用碳纸与石墨模具隔开,防止粘结模具;

16、步骤(5-2)、将石墨模具置于放电等离子热压烧结炉中进行烧结;烧结过程中抽真空,并通过液压泵对石墨模具轴向施压以保证烧结体致密;待烧结结束后得到磷灰石型硅酸镧块材。

17、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(5-2)中,烧结时,升温速率过快会使材料内部产生温度梯度而导致应力集中以及烧结过程不均匀,升温速率太慢则会增加生产成本和周期;本发明在烧结时,先以100℃/min的升温速率从室温升至1000℃,以提前将原料中易挥发的残留物完全燃烧或挥发,减小后续烧结过程中孔隙和缺陷的产生;然后以50℃/min的升温速率升至1300~1500℃(持续快速升温可能导致材料内部温度梯度较大,使烧结过程不均匀,烧结质量下降),并在1300~1500℃保温5~10min;接着为抑制颗粒进一步生长以100℃/min的降温速率快速冷却至1000℃,最后自然冷却至室温,以防止快速收缩导致产品开裂。

18、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(5-2)中,石墨模具轴向压力为45mpa。

19、上述磷灰石型硅酸镧固体电解质的制备方法,步骤(1)中,lacro3粉末和ti3sic2粉末的物质的量之比为1:1;步骤(2)中,混合粉末a与无水乙醇的质量之比为1:1.2,研磨时间为1.5h;步骤(3)中,混合粉末b的中粒径为18.09μm;干燥温度为90℃,干燥时间为12h(干燥温度过低或干燥时间过长会延长生产周期,反之会易造成粉末结块,不利于后续工作);步骤(4)中,二次研磨的时间为1h;混合粉末c的中粒径为10.01μm;步骤(5)中,放电等离子技术进行烧结的方法为:步骤(5-1)、将混合粉末c倒入石墨模具中,混合粉末c的上下均用碳纸与石墨模具隔开;步骤(5-2)、将石墨模具置于放电等离子热压烧结炉中进行烧结;烧结过程中抽真空,并通过液压泵对石墨模具轴向施压以保证烧结体致密;待烧结结束后得到磷灰石型硅酸镧块材;烧结时,先以100℃/min的升温速率从室温升至1000℃,然后以50℃/min的升温速率升至1300~1500℃,并在该温度下保温5~10min;接着以100℃/min的降温速率快速冷却至1000℃,最后自然冷却至室温;石墨模具轴向压力为45mpa。

20、本发明的技术方案取得了如下有益的技术效果:

21、1、本发明以具有优良导电性的lacro3和ti3sic2混合粉末为原料,利用放电等离子烧结技术通过lacro3-ti3sic2混合粉末直接制备磷灰石型固体电解质。与传统制备方法相比,本发明的方法不仅减少了原料种类和用量,而且具有烧结温度低、工艺简单、效率高、成本低、节能环保等优点,制备得到的产品致密好且具有优异的力学性能。

22、2、本发明中lacro3是氧化镧和氧化铬的化合物,具有高温稳定性和良好的导电性能。在混合反应中,lacro3起到了焙烧助剂的作用。当反应温度升高时,lacro3可以提供氧离子,促进反应物的转化,并通过控制反应温度和压力来调控反应动力学过程;ti3sic2在混合反应中起到还原剂的作用,在高温下,ti3sic2被氧化,同时si和c会与lacro3生成稳定的la9.33si6o26。

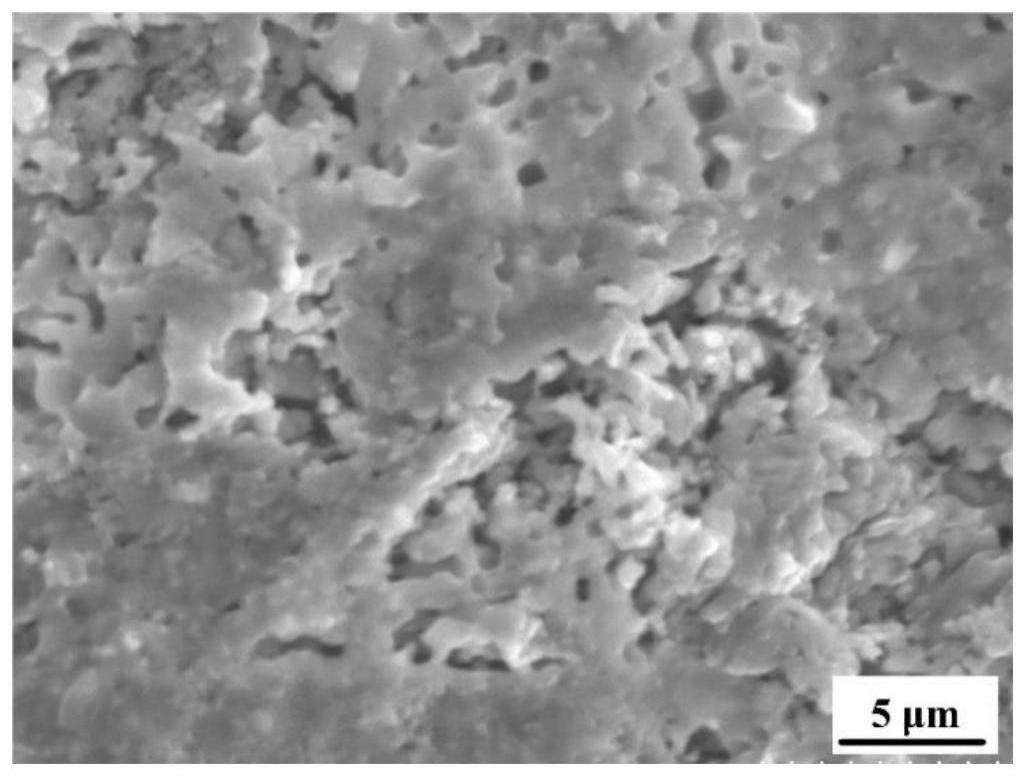

23、3、本发明制备的磷灰石型硅酸镧具有良好的高温相稳定性和一定的各向异性,其径向强度略高于轴向强度,其致密度为86.08%~91.95%;径向显微硬度为5.71~8.27gpa,轴向显微硬度为4.35~8.23gpa;径向断裂韧性为2.07~2.33mpa.m1/2,轴向断裂韧性为1.37~1.93mpa.m1/2。

- 还没有人留言评论。精彩留言会获得点赞!