高密度的简易硅基垂直互连封装方法、装置及基板与流程

本发明涉及硅基垂直互连,具体而言,涉及一种高密度的简易硅基垂直互连封装方法、装置及基板。

背景技术:

1、垂直互连工艺是数字ic(integrated circuit,集成电路)、模拟ic、分立器件、mems(micro-electro-mechanical system,微机电系统)器件等芯片封装时常用的封装工艺。垂直互连具有封装密度高、封装可靠性高、信号质量高等显著优势。常见的垂直互连工艺有硅通孔互连(through silicon via,tsv)、玻璃通孔互连(through glass via,tgv)等。垂直互连工艺在高密度的芯片封装、异质集成、光电微系统、传感微系统的sip(systemin a package,系统级封装)封装中,都有广泛的应用。

2、硅通孔互连(tsv)是目前应用最广泛的垂直互连方法。典型的硅通孔互连结构包括:垂直穿孔:这是整个tsv结构的核心部分,通过在硅片内部进行加工,形成从表面到背面的垂直孔洞,用于连接上下层的线路;导体填充:在穿孔中注入导体材料(如铜或钨)填充整个孔洞,导体填充通常通过化学气相沉积(chemical vapordeposition,cvd)或物理气相沉积(physical vapor deposition,pvd)完成;绝缘层:在导体填充完成后,需要在穿孔周围涂覆一层绝缘材料,以隔离上下层的导体及防止短路;金属顶帽:在绝缘层上方,再加工一层金属顶帽,作为上下层连接的接触点,通常顶帽和导体填充共同形成一个联结点,以连接芯片上的其他电路组件。

3、尽管tsv垂直互连具备诸多优点,但也存在两个较为显著的不足:第一,当前的tsv封装基板大多需要十分复杂的工艺进行加工,这推高了tsv垂直互连方案的成本,限制了垂直互连工艺的广泛应用。第二,当前的tsv封装基板在加工时需要较为精细的工艺参数控制,导致实现高良率的tsv封装基板加工较为困难。以及低成本的互连方案往往封装密度较低,无法满足多引脚芯片的需求。

技术实现思路

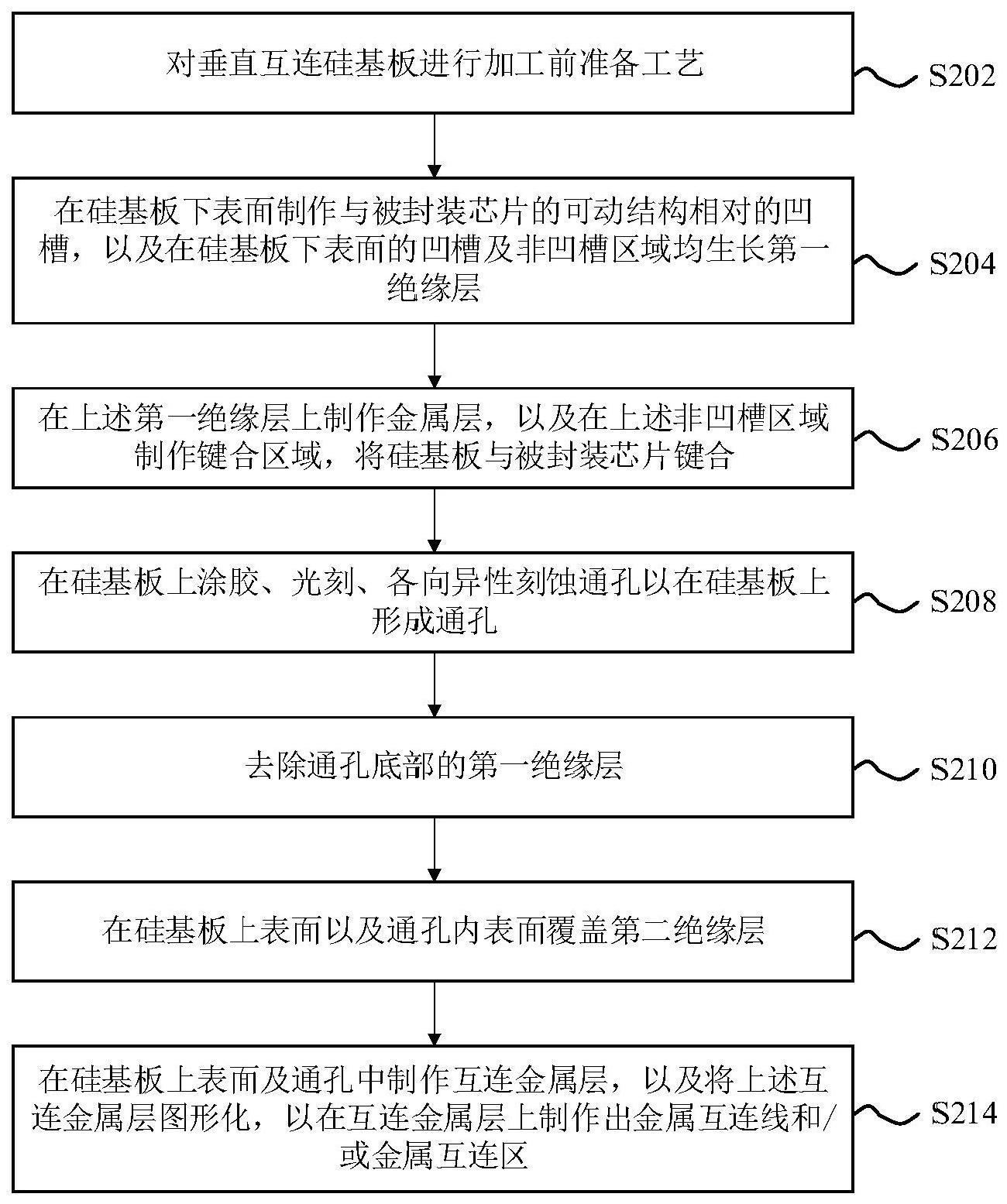

1、为解决上述问题,本发明提供一种高密度的简易硅基垂直互连封装方法,所述方法包括:对垂直互连硅基板进行加工前准备工艺;在所述硅基板下表面制作与被封装芯片的可动结构相对的凹槽,以及在所述硅基板下表面的凹槽及非凹槽区域均生长第一绝缘层;在所述第一绝缘层上制作金属层,以及在非凹槽区域制作键合区域,将所述硅基板与所述被封装芯片键合;在所述硅基板上涂胶、光刻、各向异性刻蚀通孔以在所述硅基板上形成通孔;去除所述通孔底部的所述第一绝缘层;在所述硅基板上表面以及所述通孔内表面覆盖第二绝缘层;在所述硅基板上表面及所述通孔中制作互连金属层,以及将所述互连金属层图形化,以在所述互连金属层上制作出金属互连线和/或金属互连区。

2、可选地,在所述形成通孔步骤之前,所述方法还包括:对所述硅基板进行减薄处理,以将所述硅基板的厚度减薄至预设厚度。

3、可选地,所述方法还包括:将所述凹槽区域的金属层制作为预设图形,与所述可动结构形成平板电容。

4、可选地,所述在所述硅基板上各向异性刻蚀通孔,包括:在光刻得到的图像化光刻胶的保护下进行各向异性刻蚀通孔;或者,在光刻后制作硬掩模的保护下进行各向异性刻蚀通孔。

5、可选地,所述在所述硅基板上表面及所述通孔中制作互连金属层,包括:在各项异性刻蚀得到的通孔斜面及所述硅基板上表面通过溅射、沉积或蒸镀方法制作互连金属层。

6、可选地,所述在非凹槽区域制作键合区域,包括:在所述非凹槽区域涂胶、光刻、金属镀膜以及剥离,形成所述非凹槽区域的键合区域;或者,在所述非凹槽区域进行金属镀膜、光刻以及刻蚀,形成所述非凹槽区域的键合区域。

7、可选地,所述方法还包括:对制作有所述金属互连线和/或金属互连区的硅基板进行切片。

8、本发明提供一种高密度的简易硅基垂直互连封装装置,所述装置包括:准备模块,用于对垂直互连硅基板进行加工前准备工艺;刻蚀模块,用于在所述硅基板下表面制作与被封装芯片的可动结构相对的凹槽,以及在所述硅基板下表面的凹槽及非凹槽区域均生长第一绝缘层;键合模块,用于在所述第一绝缘层上制作金属层,以及在非凹槽区域制作键合区域,将所述硅基板与所述被封装芯片键合;通孔制作模块,用于在所述硅基板上涂胶、光刻、各向异性刻蚀通孔以在所述硅基板上形成通孔;绝缘层去除模块,用于去除所述通孔底部的所述第一绝缘层;绝缘层覆盖模块,用于在所述硅基板上表面以及所述通孔内表面覆盖第二绝缘层;互连图形化模块,用于在所述硅基板上表面及所述通孔中制作互连金属层,以及将所述互连金属层图形化,以在所述互连金属层上制作出金属互连线和/或金属互连区。

9、本发明提供一种高密度的简易硅基垂直互连封装基板,所述硅基垂直互连封装基板采用上述高密度的简易硅基垂直互连封装方法制作得到。

10、可选地,各向异性刻蚀得到的通孔为v型通孔。

11、本发明实施例提供的高密度的简易硅基垂直互连封装方法、装置及基板,使用的光刻掩模板数量相较于现有tsv方案更少,且不采用干法刻蚀通孔等工艺,降低了设备成本以及工艺复杂度,在成本、复杂度上都更具优势。

技术特征:

1.一种高密度的简易硅基垂直互连封装方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,在所述形成通孔步骤之前,所述方法还包括:

3.根据权利要求1所述的方法,其特征在于,所述方法还包括:

4.根据权利要求1所述的方法,其特征在于,所述在所述硅基板上各向异性刻蚀通孔,包括:

5.根据权利要求1所述的方法,其特征在于,所述在所述硅基板上表面及所述通孔中制作互连金属层,包括:

6.根据权利要求1所述的方法,其特征在于,所述在非凹槽区域制作键合区域,包括:

7.根据权利要求1-6任一项所述的方法,其特征在于,所述方法还包括:

8.一种高密度的简易硅基垂直互连封装装置,其特征在于,所述装置包括:

9.一种高密度的简易硅基垂直互连封装基板,其特征在于,所述硅基垂直互连封装基板采用权利要求1-7任一项所述的高密度的简易硅基垂直互连封装方法制作得到。

10.根据权利要求9所述的高密度的简易硅基垂直互连封装基板,其特征在于,各向异性刻蚀得到的通孔为v型通孔。

技术总结

本发明提供了一种高密度的简易硅基垂直互连封装方法、装置及基板,该方法包括:对垂直互连硅基板进行加工前准备工艺;在硅基板下表面制作与被封装芯片的可动结构相对的凹槽,以及在硅基板下表面的凹槽及非凹槽区域均生长第一绝缘层;将硅基板与被封装芯片键合;在硅基板上形成通孔;去除通孔底部的第一绝缘层;在硅基板上表面以及通孔内表面覆盖第二绝缘层;在硅基板上表面及通孔中制作互连金属层,在互连金属层上制作出金属互连线和/或金属互连区。本发明使用的光刻掩模板数量相较于现有TSV方案更少,且不采用干法刻蚀通孔等工艺,降低了设备成本以及工艺复杂度,在成本、复杂度上都更具优势。

技术研发人员:彭天放,乔昱阳,夏阳,韩盈舟

受保护的技术使用者:北京细胞膜科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!