一种弹簧操动机构的制作方法

本技术涉及高压开关的领域,尤其是涉及一种弹簧操动机构。

背景技术:

1、高压开关都是带有动、静触头的电器,通过触头的结合与分开达到合分闸的目的,因此必须依靠人力或动力的操作系统才能完成。常见的操作系统包括三工位弹簧操动机构,三工位弹簧操动机构是依靠储存在弹簧中的能量来实现合分闸操作。

2、现有的三工位弹簧操动机构是利用电机通过齿轮和连杆的组合机构驱动弹簧储能实现合分闸操作,但是其在到位后电机仍会继续转动,进而损害设备,对人身和设备造成威胁,有待改进。

技术实现思路

1、为了减小电机惯性对三工位弹簧操动机构的影响,本技术提供一种弹簧操动机构。

2、本技术提供的一种弹簧操动机构采用如下的技术方案:

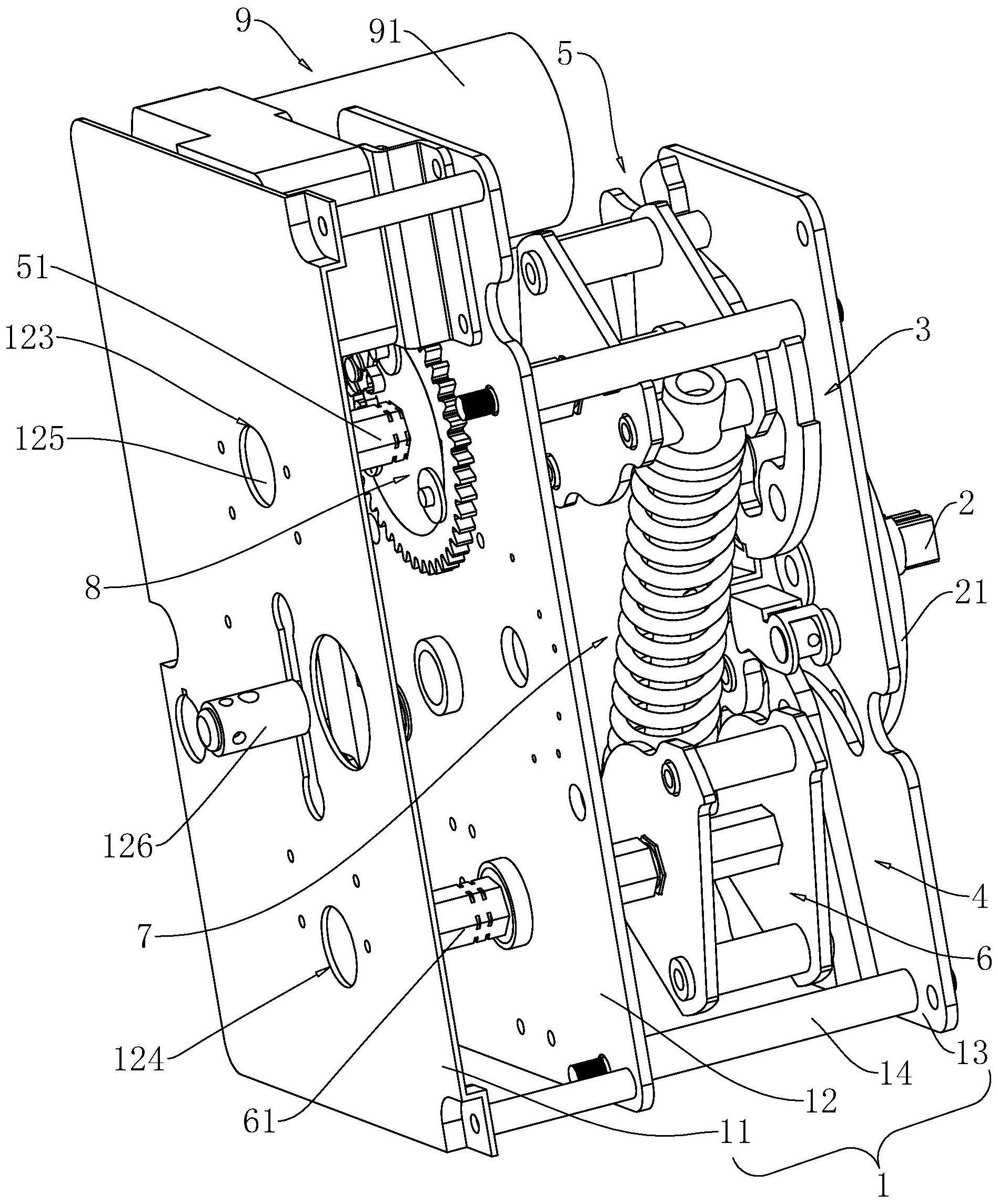

3、一种弹簧操动机构,包括机架、转动连接在机架上的输出轴,其特征在于:还包括

4、主拨动板,用于驱动输出轴;

5、分合闸拨动装置,用于驱动主拨动板;

6、分合闸驱动装置,用于驱动分合闸拨动装置;

7、接地拨动装置,用于驱动主拨动板;

8、接地驱动装置,用于驱动接地拨动装置;

9、弹簧装置,用于储能,与分合闸驱动装置以及接地驱动装置联动连接;

10、供能装置,用于提供动能,包括供能电机;

11、双向离合装置,用于联动供能装置与分合闸驱动装置,或断开供能装置与分合闸驱动装置;

12、所述主拨动板、分合闸拨动装置、分合闸驱动装置、接地拨动装置、接地驱动装置、供能装置以及双向离合装置均设置在机架上。

13、通过采用上述技术方案,通过输出轴驱动高压开关合闸时,供能装置提供动能,双向离合装置联动供能装置与分合闸驱动装置,以使供能装置为分合闸驱动装置提供动能,从而使得分合闸驱动装置驱动分合闸拨动装置、分合闸拨动装置驱动主拨动板,并最终通过主拨动板驱动输出轴转动至高压开关合闸。高压开关合闸后,通过双向离合装置断开供能装置与分合闸驱动装置,此时即使供能电机出现故障或供能电机因惯性继续转动,也无法驱动分合闸驱动装置,从而对分合闸驱动装置、分合闸拨动装置、主拨动板以及输出轴起到了保护作用,减小了供能电机惯性对本技术弹簧操动机构的影响。

14、同理,输出轴驱动高压开关分闸时,双向离合装置同样起到了保护分合闸驱动装置、分合闸拨动板装置、拨动板以及输出轴的作用。

15、可选的,所述供能装置还包括连接在供能电机上的齿轮盘,所述分合闸驱动装置包括分合闸操作轴,所述双向离合装置包括

16、从动组件,包括驱动盘、驱动棘爪以及复位弹性件,所述驱动盘与主动大齿轮同轴转动,且所述驱动盘用于与分合闸操作轴连接,所述驱动棘爪上设有朝向相反的正向驱动端以及逆向驱动端;所述驱动棘爪转动连接在驱动盘上,所述复位弹性件用于驱动正向驱动端或逆向驱动端朝靠近主动大齿轮的方向转动,所述主动大齿轮上开设有供正向驱动端伸入的正向棘轮槽以及供逆向驱动端伸入的逆向棘轮槽;

17、离合销,设置在驱动棘爪的转动路径上,用于抵触驱动棘爪使正向驱动端与逆向驱动端的朝向改变。

18、通过采用上述技术方案,驱动高压开关合闸时,供能电机正转以通过齿轮盘驱动主动大齿轮转动,驱动棘爪相对主动大齿轮转动,从而使得驱动棘爪向靠近正向棘轮槽的方向移动,直至正向驱动端与正向棘轮槽对齐。在复位弹性件的作用下,正向驱动端向靠近主动大齿轮的方向转动至自身伸入正向棘轮槽。此后主动大齿轮继续转动时,即可通过驱动棘爪带动驱动盘转动,从而带动分合闸操作轴转动。当驱动棘爪转动至与离合销抵触时,离合销使得正向驱动端朝远离主动大齿轮的方向转动、逆向驱动端朝靠近主动大齿轮的方向转动,以使正向驱动端移出正向棘轮槽。此时即使主动大齿轮继续转动,驱动盘也不会转动,从而对分合闸操作轴起到了保护。

19、同理,供能电机驱动主动大齿轮反转时,逆向驱动端伸入逆向棘轮槽,从而使得供能电机能够驱动分合闸操作轴反转分闸,直至驱动棘爪与离合销相抵触,使得逆向驱动端从逆向棘轮槽移出,此时即使供能电机的电机轴继续转动,分合闸操作轴也不会转动。

20、当供能电机出现故障无法自动停机,或停机后供能电机的电机轴因惯性继续转动,或当分合闸操作轴转动到位后工作人员仍通过手柄转动分合闸操作轴时,通过上述结构,对分合闸操作轴以及本技术的弹簧操动机构起到了保护作用,减小了供能电机惯性或工作人员操作失误对本技术弹簧操动机构的影响。

21、可选的,所述离合销设置有两个,且两所述离合销与分合闸操作轴的转动轴形成的夹角等于分合闸操作轴的转动角度。

22、通过采用上述技术方案,分合闸操作轴转动至输出轴合闸时,其中一个离合销使得正向驱动端移出正向棘轮槽;分合闸操作轴转动至输出轴分闸时,另一个离合销使得逆向驱动端移出逆向棘轮槽。两离合销与分合闸操作轴的转动轴形成的夹角等于分合闸操作轴的转动角度,使得分合闸操作轴分闸或合闸后,驱动棘爪以及离合销即断开主动大齿轮与驱动盘的联动。

23、可选的,所述分合闸驱动装置还包括连接在分合闸操作轴上的分合闸驱动板以及连接在分合闸驱动板上的分合闸驱动轴,所述分合闸拨动装置包括分合闸拨动板,所述分合闸拨动板上设置用于与分合闸驱动轴抵触的合闸拨动端以及分闸拨动端

24、通过采用上述技术方案,分合闸操作轴转动时通过分合闸驱动板带动分合闸驱动轴转动。分合闸驱动轴转动至与合闸拨动端抵接并继续转动时,分合闸拨动板正转;分合闸驱动轴转动至与分闸拨动端抵接并继续转动时,分合闸拨动板反转。

25、可选的,所述机架上铰接有分合闸止动板,所述分合闸止动板上设置有用于驱动分合闸止动板端部向靠近分合闸拨动板转动分合闸弹性件,所述分合闸拨动板上设置有朝向相反的合闸止动端与分闸止动端,所述分合闸止动板上设置有分合闸锁定块,所述分合闸锁定块的两端分别用于与合闸止动端或分闸止动端抵触。

26、通过采用上述技术方案,分闸时,合闸止动端与分合闸锁定块的一端抵接,从而限制了分合闸拨动板转动合闸;合闸时,分闸止动端与分合闸锁定块的另一端抵接,从而限制了分合闸拨动板转动分闸。分合闸拨动板转动时,将分合闸止动板向远离分合闸拨动板的方向转动,以使分合闸拨动板能够转动。分合闸拨动板完成转动后,分合闸弹性件驱动分合闸止动板复位锁定。

27、通过分合闸止动板、分合闸弹性件、分闸止动端以及合闸止动端,限制了输出轴合闸或分闸时转动,提高了输出轴合闸或分闸时的稳定性。

28、可选的,所述分合闸拨动装置还包括转动连接在分合闸拨动板上的分合闸拨动轴,所述分合闸拨动轴用于驱动主拨动板转动,所述主拨动板连接在输出轴上,且所述主拨动板上开设有供分合闸拨动轴滑动设置的分合闸滑动槽。

29、通过采用上述技术方案,分合闸拨动板转动时带动分合闸拨动轴转动,分合闸拨动轴滑动设置在分合闸滑动槽中,因此分合闸拨动轴转动时能够带动主拨动板转动,从而带动输出轴转动,以通过输出轴实现高压开关分闸或合闸。

30、可选的,所述接地驱动装置的结构与分合闸驱动装置一致。

31、通过采用上述技术方案,使得生产时无需加工两种不同结构的接地驱动装置以及分合闸驱动装置,便于生产加工。

32、可选的,所述接地拨动装置的结构与分合闸拨动装置的结构一致。

33、通过采用上述技术方案,使得生产时无需加工两种不同结构的接地拨动装置以及分合闸拨动装置,便于生产加工。

34、可选的,所述机架上铰接有结构与分合闸止动板结构一致的接地止动板,所述接地止动板上设置有用于驱动接地止动板端部向靠近接地拨动装置转动接地弹性件。

35、通过采用上述技术方案,通过接地止动板以及接地弹性件,限制了输出轴分闸或接地合闸时转动,提高了输出轴分闸或接地合闸时的稳定性。且接地止动板与分合闸止动板结构一致,便于生产加工。

36、可选的,所述接地驱动装置包括接地驱动轴,所述机架包括前板,所述前板上开设有与分合闸驱动轴对齐的第一驱动孔以及与接地驱动轴对齐的第二驱动孔,所述前板上滑动设置有用于遮蔽第一驱动孔和/或第二驱动孔的挡孔板。

37、通过采用上述技术方案,通过手柄操作分合闸操作轴时,滑动挡孔板至仅遮蔽第二驱动孔,从而限制了工作人员误操作接地驱动轴;通过手柄操作接地操作轴时,滑动挡孔板至仅遮蔽第一驱动孔即可。通过上述结构,使得工作人员不易同时操作分合闸操作轴以及接地操作轴,降低了工作人员误操作的可能性,提高了工作人员操作本技术弹簧操动机构时的安全性。

38、综上所述,本技术包括至少以下一种有益效果:

39、1.通过双向离合装置,以联动分合闸驱动装置与供能装置、或断开分合闸驱动装置与供能装置,从而使得供能装置能够通过双向离合装置驱动分合闸驱动装置;输出轴驱动高压开关合闸或分闸后,双向离合装置断开分合闸驱动装置与供能装置,从而起到了保护分合闸驱动装置、分合闸拨动装置、主拨动板以及输出轴的作用;通过上述结构,减小了供能电机惯性对本技术弹簧操动机构的影响;

40、2.接地驱动装置与分合闸驱动装置一致、接地拨动装置与分合闸拨动装置一致、接地止动板与分合闸止动板结构一致,便于工作人员生产加工;

41、3.通过滑动挡孔板,使得工作人员操作分合闸操作轴时挡孔板遮蔽第二驱动孔、工作人员操作接地操作轴时挡孔板遮蔽第一驱动孔,从而减小了工作人员误操作的可能性,提高了工作人员操作本技术弹簧操动机构时的安全性。

- 还没有人留言评论。精彩留言会获得点赞!