一种宇航级微波器件用金属封装外壳及其制备方法与流程

本发明涉及电子元器件封装领域,具体地说是涉及一种宇航级微波器件用金属封装外壳及其制备方法。

背景技术:

1、微波器件的功能包括射频信号放大、传输、电源供给、信号交流、散热、芯片保护和结构支撑等。随着微电子技术的飞速发展,微波器件集成度提高和功率密度增大,对微波器件的封装外壳提出了更高的要求。

2、封装外壳的成功与否直接影响微波器件的性能指标,影响器件的工程化应用。只有高质量封装外壳才能够满足微波器件的小型化、高速化、高功率密度、高可靠、耐恶劣环境、长寿命发展的使用需求。对于航天领域使用的微波器件,封装外壳除需满足上述性能指标以外,还要求具备轻量化这一特点。这是因为每增加一份重量都会带来高昂的运行成本。

3、传统的可伐、冷轧钢、不锈钢、无氧铜、钼、钼铜、钨铜等金属封装材料,由于极高的比重,并不适宜应用于航天领域。相比之下,铝合金、钛合金等低密度材料显示出良好的重量优势,但两者缺点也有明显缺点。铝合金热膨胀系数较大,与陶瓷元器件或陶瓷基板间热应力较大,连接使用会有陶瓷裂纹或碎裂风险;铝合金结构强度低,机械加工和钎焊过程中存在应力变形影响尺寸精度的风险;钛合金结构强度高,适合加工高精度零部件,但其热导率低,难以满足高功率密度组装要求。另外铝合金外壳和钛合金外壳受限于其材料特性,不能直接采用常规平行缝焊进行封盖,只能采用成本较高的激光焊进行封盖,客户适用性不佳。

4、目前最新的航空用封装外壳常采用铝基复合材料如al/sic材料和al/si材料,这些材料兼有轻质和高强度的优点,但较难进行成型加工,且成本高昂,制约了宇航级微波器件用封装外壳的发展。

技术实现思路

1、为了解决现有技术中的问题,本发明的目的之一在于提供一种宇航级微波器件用金属封装外壳,该金属封装外壳具有轻质、低成本、易机械加工以及能够实现平行封焊等的特点。

2、本发明采用的技术方案为:

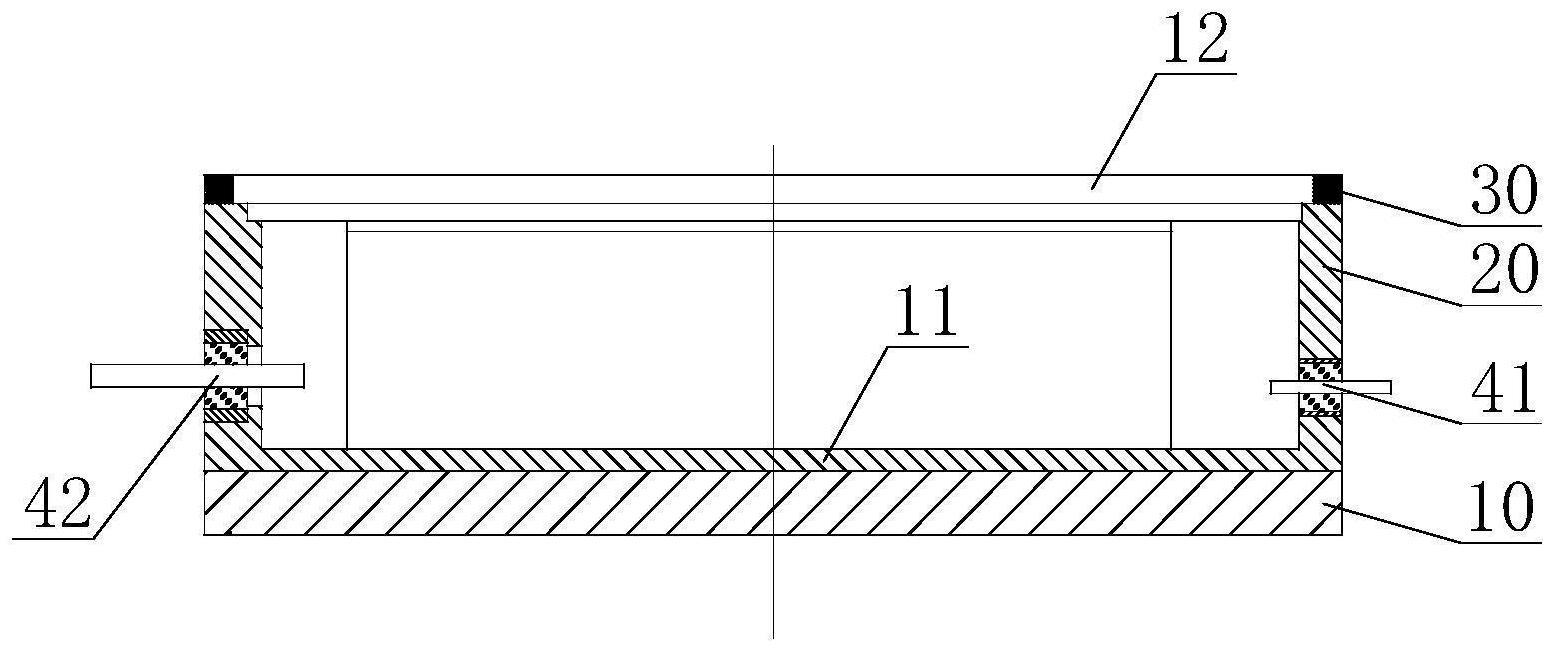

3、一种宇航级微波器件用金属封装外壳,包括底板和设置在底板上的金属环框,所述底板为铝合金底板,金属环框为钛合金环框,在所述钛合金环框的顶面,环绕所述钛合金环框一周,还设置有膨胀合金封口环,所述封口环的外边缘与所述钛合金环框的外边缘齐平;所述钛合金环框靠近所述铝合金底板的一面,还设置有钛合金层。

4、优选的,所述膨胀合金封口环使用的膨胀合金牌号为4j29、4j34、4j42中的任意一种。

5、其中4j29合金按重量百分比组成为:28.5%-29.5%ni,16.8%-17.8%co,低于0.03%c,低于0.02%p,低于0.02%s,低于0.5%mn,低于0.3%si,低于0.2%cu,低于0.2cr,低于0.2%mo,余量为fe。

6、4j34合金按重量百分比组成为:28.5%-29.5%ni,19.5%-20.5%co,低于0.05%c,低于0.02%p,低于0.02%s,低于0.5%mn,低于0.3%si,余量为fe。

7、4j42合金按重量百分比组成为:41.0%-42.5%ni,低于0.05%c,低于0.02%p,低于0.02%s,低于0.8%mn,低于0.3%si,低于0.1%al,低于1.0%co,余量为fe。

8、优选的,所述钛合金环框及钛合金层使用的钛合金相同,牌号为tc4或纯钛ta1。

9、其中tc4(ti-6al-4v)合金按重量百分比组成为:5.5%-6.8%al,3.5%-4.5%v,低于0.3%fe,低于0.1%c,低于0.05%n,低于0.015%h,低于0.2%o,余量为ti。

10、工业纯钛ta1按重量百分比组成为:低于0.15%fe,低于0.1%si,低于0.05%c,低于0.03%n,低于0.015%h,低于0.15%o,余量为ti。

11、优选的,所述铝合金底板使用的铝合金牌号为6061。

12、所述6061铝合金按重量百分比组成为:低于0.7%fe,0.4~0.8%si,0.15~0.4%cu,低于0.15%mn,0.8~1.2%mg,0.04~0.35%cr,低于0.25%zn,低于0.15%ti,余量为al。

13、优选的,所述钛合金层厚度在0.1~0.5mm之间,铝合金底板厚度在0.3~1.5mm之间,所述钛合金环框的宽度在0.2~1.0mm之间,封口环的宽度小于钛合金环框的宽度,封口环的厚度与所述上盖厚度相同,在0.15~0.6mm之间。

14、本发明的目的之二在于提供一种上述宇航级微波器件用金属封装外壳的制备方法,该方法包括以下步骤:

15、s1.根据所需产品和工艺要求准备合适的膨胀合金材料、铝合金材料和钛合金材料,将各材料按照所需的连接顺序间隔设定距离固定摆放,然后通过爆炸焊焊接在一起,形成多层复合材料;

16、s2.采用机加工的方法,将s1中多层复合材料加工出需要的尺寸和形状,得到复合底盘;

17、s3.将所述复合底盘依次使用镀镍和镀金工艺进行整体电镀处理,

18、s4.电镀后,采用钎焊的方法将高频或低频组件焊接在所述复合底盘上,即得到所述金属封装外壳。

19、优选的,所述爆炸焊使用的炸药设置在铝合金材料背离钛合金材料的一面,炸药厚度设置在26~28mm之间,所述炸药爆速在2000~2500m/s之间。

20、优选的,所述步骤s1中,设定距离为4~6mm。

21、优选的,所述步骤s2中,镀镍工艺形成的镍层厚度为1.3~15μm,镀金工艺形成的金层厚度为1.3~5.7μm。

22、优选的,所述步骤s4中,钎焊工艺采用的焊料为ausn、snag、snagcu中的任意一种。

23、本发明的有益效果在于:

24、1)本发明的金属外壳综合利用三种材料的优点,采用高热导率铝合金层作为金属外壳的散热底板,可满足微波器件的小型化、高功率密度、耐恶劣环境发展的需要,采用高强度钛合金作为金属外壳的主体框架材料,避免了传统铝合金外壳钎焊后强度降低风险,采用常规用于平行缝焊的膨胀合金作为金属外壳的封口环,解决了钛合金外壳/铝合金外壳封盖只能激光焊不能平行缝焊的难题。

25、2)本发明的金属外壳底板部分保留部分钛合金层,其热膨胀系数介于铝合金和陶瓷之间,相比传统铝合金外壳可有效降低微组装焊接应力,避免陶瓷器件或陶瓷基板产生微裂纹或碎裂风险。

26、3)爆炸焊是指利用炸药爆炸产生的冲击力造成工件迅速碰撞而实现焊接的方法,目前主要应用于强耐蚀、高温、高压、导电等特殊环境下使用的大型技装备上。由于爆炸焊对于焊接材料的自身特性有较高要求,对于破断冲击吸收功小或者整体制备较薄的材料,由于易发生脆裂,焊接中不会首先考虑使用爆炸焊。并且,爆炸焊中基板较复板的厚度越厚,复合效果越好,基于这一原因,爆炸焊也难以应用在微尺寸的电子元器件生产中。本发明将爆炸焊应用到电子元器件外壳生产封装领域,通过选择的材料以及使用的爆速等的配合,克服了传统爆炸焊对于基板、复板间尺寸的限制,能够实现安全快速的爆炸焊接。

27、4)通过爆炸焊复合可伐合金、钛合金、铝合金形成多层复合材料,相较于传统无氧铜、钼、钼铜、钨铜等高导热金属封装材料,其比重大大降低;相较于轻质铝基复合材料如al/sic和al/si等高导热金属封装材料,成本低廉,且易于机械加工,适合精度要求高且形状复杂的封装外壳。

28、5)本发明的金属外壳可有效的与各种高频组件或低频组件进行钎焊组合,满足各类微波组件在封装外壳上的应用需求。通过本发明的实施,可以实现宇航级金属封装外壳的高可靠性应用。

- 还没有人留言评论。精彩留言会获得点赞!