一种复合隔膜及其制备方法和应用与流程

本发明属于锂离子电池,具体涉及一种复合隔膜及其制备方法和应用,更具体的涉及一种功能性有机/无机复合隔膜及其制备方法和应用。

背景技术:

1、近年来,随着电池技术的进一步发展,行业及客户对锂电池提出了更高的要求,比如更长的循环寿命、优异的快充性能、优异的低温性能及容量恢复能力,还要有无懈可击的安全性能。而这四点性能优异与否都与是否发生析锂副反应密切相关,因此如何延缓析锂或者消除析锂已经成为各大研究机构中心研究的创新热点之一。

2、在锂电池结构中,隔膜是关键的内层组件之一。隔膜的性能决定了电池的界面结构、内阻等,直接影响上述提及的电池四大性能,性能优异的隔膜对提高电池的综合性能具有重要的作用。隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,此外还具有能使电解液中离子通过的功能。当前聚烯烃微孔薄膜材料广泛地用作为锂离子电池的隔离膜,隔离膜对电池的实际性能有着至关重要的影响,其必须具备良好的化学、电化学稳定性、能提供锂离子在正负极间穿透流通的通道,具有良好的电解液吸收和保液能力。隔离膜材料与电极之间的界面相容性对锂离子电池的充放电性能、循环性能等有较大影响。

3、随着新能源汽车的大量使用,高倍率(快充)、大容量(高能)电池相继被开发出来,性能提高伴随对隔膜提出更高的要求,在电池使用过程中,循环后期往往伴随出现锂沉积现象,一开始,锂沉积会形成液滴状以降低表面能,锂的表面会迅速与电解液反应形成sei。随后锂金属在sei下沉积,直到sei破裂,此时锂是以苔藓状形貌生长。苔藓状锂的表面会形成新的sei层。苔藓状锂的持续生长会消耗锂离子,当锂盐浓度降至平衡态以下时,苔藓状锂的生长速度变慢,此时锂开始在垂直于表面的方向生长,形成枝晶锂。枝晶生长是最坏的一种情况,如果锂枝晶一直生长直到刺穿隔膜接触正极,就会造成电池的内短路,产生大量热量,传统的隔膜熔点低,热收缩稳定性低,电池更容易发生起火爆炸,这无疑对锂离子电池的安全性能提出了更大的挑战。

4、现有技术大都是从普遍认知的隔膜浸润方向,提高电解液中锂离子通过速率,以及隔膜热稳定性方向,避免循环后期因隔膜发生收缩导致正负极短路而引发热失控现象。但随着越来越多高要求出现,追求高快充、超低温、长循环寿命的锂离子电池,这些都容易引发循环后期电池出现锂沉积现象,导致容量不可逆损失甚至锂枝晶进一步生长刺穿隔膜导致剧烈热失控反应。且,现有技术提供的隔膜,仅可单一解决隔膜的热收缩性能或者提高电解液保液能力,对于锂电池循环后期容量衰减,甚至安全风险都收效甚微,不能满足现阶段锂电池性能对隔膜的要求,同时,工艺偏复杂,成本投入远大于改性效果提高收益,不适合生产化。

5、因此,如何提供一种性能优异的复合隔膜,提高锂离子电池的电学性能和安全稳定性,已成为目前亟待解决的技术问题。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种复合隔膜及其制备方法和应用。本发明中,通过在基膜至少一侧设置功能层,并对功能层的具体组成进行设计,制备得到的性能优异的复合隔膜,适用于制备得到锂离子电池。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种复合隔膜,所述复合隔膜包括基膜和至少设置在基膜一侧的功能层;

4、所述功能层由含硅浆料制备得到,所述含硅浆料包括如下重量份数的组分:

5、无机硅源65~90份、萘5~20份、分散剂1~3份和胶黏剂2~15份。

6、本发明中,通过在基膜的一侧或者两侧分别设置一层均匀致密的含硅的功能层,得到有机/无机复合功能隔膜,通过有机层(基膜)、无机层(功能层)的配合互补提高锂离子电池的安全性和大功率快速充放电的性能,该复合隔膜既具有有机层柔韧及有效的闭孔功能,防止电池短路;又具有无机层传热率低、电池内热失控点不易扩大、可吸收电解液中微量水,延长电池使用寿命,同时,无机层中含有的物质萘,在电池循环后期和与活性物质失去电连接的锂可以自发反应,达到延缓析锂的目的。

7、本发明提供的复合隔膜中,经等离子体沉积,含硅浆料沉积在基膜后,使基膜表面的功能层中含有一些极性亲水基团(如羟基(-oh)、羰基(c=o)等),可显著降低电解液的接触角,提高润湿性,同时欧姆阻抗和电荷转移阻抗显著降低,电导率增加,并且其中无机硅源可以和锂金属发生反应,形成锂硅酸盐,降低金属锂活性,避免锂枝晶的生长,提高了锂离子电池安全稳定性。

8、本发明中,通过对功能层的具体组成进行设计,通过各组分的配合作用,制备得到热稳定性好、安全性高的复合隔膜。其中,无机硅源可以为复合隔膜提高热稳定性,萘可以消除或者延缓循环后期锂沉积现象,从根源上有效缓解循环后期性能衰减劣化情况,提高电池整体性能,可通过控制沉积时间,来调整隔膜性能,满足不同需求,灵活控制。

9、本发明中,通过控制功能层中萘的用量在特定的范围内,制备得到的复合隔膜具有优异的性能。若萘的用量过少,则对循环后期锂沉积的改善效果微弱;若萘的用量过多,则功能层中有机含量过高,复合隔膜稳定性不能保证。

10、本发明中,通过控制功能层中无机硅源的用量在特定的范围内,制备得到而复合隔膜具有优异的性能。若无机硅源的用量过少,则与锂有效反应量不足;若无机硅源的用量过多,则功能层固含过高,应用后容易掉料。

11、需要说明的是,所述复合隔膜包括基膜和至少设置在基膜一侧的功能层是指,所述复合隔膜包括基膜和设置在基膜一侧的功能层(即复合隔膜包括叠加设置的基膜和功能层),或者复合隔膜包括基膜和设置在基膜两侧的功能层(即复合隔膜包括叠加设置的功能层、基膜和功能层)。同时,需要说明的是,若复合隔膜中在基膜两侧均设置有功能层,则形成基膜两侧功能层的含硅浆料的具体组成可以相同,也可以不同,形成基膜两侧功能层的含硅浆料各自独立地包括如下质量百分含量的组分:无机硅源65~90份、萘5~20份、分散剂1~3份和胶黏剂2~15份。且需要说明的是,若复合隔膜中在基膜两侧均设置有功能层,则基膜两侧的功能层的厚度可以相同,也可以不同。

12、本发明中,所述含硅浆料中无机硅源的重量份数可以是65份、68份、70份、72份、75份、77份、80份、81份、84份、86份、88份或90份等。

13、所述含硅浆料中萘的重量份数可以是5份、6份、7份、8份、9份、10份、11份、12份、13份、14份、15份、16份、17份、18份、19份或20份等。

14、所述含硅浆料中分散剂的重量份数可以是1份、1.2份、1.4份、1.6份、1.8份、2份、2.2份、2.4份、2.6份、2.8份或3份等。

15、所述含硅浆料中胶黏剂的重量份数可以是2份、3份、4份、5份、6份、7份、8份、9份、10份、11份、12份、13份、14份或15份等。

16、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

17、作为本发明的优选技术方案,所述无机硅源包括二氧化硅、碳氧化硅、碳化硅或四氯化硅中的任意一种或至少两种的组合。

18、需要说明的是,本发明对于无机硅源的粒径尺寸没有任何特殊的限制,本领域常用的粒径尺寸均适用。

19、优选地,所述分散剂包括油性分散剂。

20、优选地,所述分散剂包括n-甲基吡咯烷酮、苯类分散剂或醚类分散剂中的任意一种或至少两种的组合。

21、需要说明的是,本发明对于苯类分散剂和醚类分散剂的具体选择没有任何特殊的限制,本领域常用的苯类分散剂和醚类分散剂均适用,所述苯类分散剂示例性地包括但不限于:邻苯二甲酸二丁酯(dbp)、邻苯二甲酸二辛酯(dop),所述醚类分散剂示例性地包括但不限于:聚乙烯吡咯烷酮(pvp)、聚丙烯酰胺(pam)。

22、优选地,所述胶黏剂选自聚偏氟乙烯、聚乙烯醇、羧甲基纤维素钠、聚氨酯类分散剂或改性粘性橡胶中的任意一种或至少两种的组合。

23、优选地,所述含硅浆料中还包括水。

24、优选地,所述水和无机硅源的质量比为(1.3~1.8):1,例如可以是1.3:1、1.4:1、1.5:1、1.6:1、1.7:1或1.8:1等。

25、作为本发明的优选技术方案,所述含硅浆料采用如下方法制备得到,所述方法包括如下步骤:

26、将无机硅源、萘、分散剂、胶黏剂和水混合均匀,得到所述含硅浆料。

27、优选地,所述混合的方法包括搅拌。

28、优选地,所述搅拌的转速为1500rpm~3000rpm,例如可以是1500rpm、1600rpm、1800rpm、2000rpm、2200rpm、2400rpm、2600rpm、2800rpm或3000rpm等。

29、作为本发明的优选技术方案,所述含硅浆料的粘度为1000mpa·s~2000mpa·s,例如可以是1000mpa·s、1100mpa·s、1200mpa·s、1300mpa·s、1400mpa·s、1500mpa·s、1600mpa·s、1700mpa·s、1800mpa·s、1900mpa·s或2000mpa·s等。

30、需要说明的是,本发明中,含硅浆料的粘度是使用数显旋转粘度计(仪器)在25±2℃下测试得到的。

31、优选地,所述含硅浆料的细度≤50μm,例如可以是5μm、10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm等。

32、本发明中,通过控制含硅浆料的粘度和细度在特定的范围内,可使功能层有稳定的流动性和分散性,以致获得的复合隔膜具有良好的稳定性和安全性。

33、作为本发明的优选技术方案,所述功能层的厚度为2μm~5μm(例如可以是2μm、2.5μm、3μm、3.5μm、4μm、4.5μm或5μm等),优选为3μm~4μm。

34、优选地,所述基膜的厚度为6μm~12μm,例如可以是6μm、7μm、8μm、9μm、10μm、11μm或12μm等。

35、优选地,所述复合隔膜的孔隙率为65%~85%,例如可以是65%、66%、68%、70%、72%、75%、77%、80%、81%、83%或85%等。

36、优选地,所述复合隔膜的平均孔径为0.01μm~0.05μm,例如可以是0.01μm、0.015μm、0.02μm、0.025μm、0.03μm、0.035μm、0.04μm、0.045μm或0.05μm等。

37、需要说明的是,本发明中对于基膜的具体选择没有任何特殊的限制,本领域常用的基膜均适用,示例性地包括但不限于:聚烯烃类基膜,所述聚烯烃类基膜包括聚丙烯基膜和/或聚乙烯基膜。

38、本发明中,所述基膜优选聚烯烃类基膜,其具有良好电子绝缘、离子传输功能,兼顾低成本、简工艺标准。

39、第二方面,本发明提供一种如第一方面所述的复合隔膜的制备方法,所述制备方法包括如下步骤:

40、利用等离子体气相沉积,至少在基膜一侧沉积含硅浆料,形成功能层,得到所述复合隔膜。

41、本发明中,通过等离子体气相沉积,在基膜一侧或者在基膜两侧沉积含硅浆料,形成功能层,制备得到了复合隔膜,制备方法简单便捷。

42、作为本发明的优选技术方案,所述等离子体气相沉积的气体流量为1.2l/min~1.8l/min,例如可以是1.2l/min、1.3l/min、1.4l/min、1.5l/min、1.6l/min、1.7l/min或1.8l/min等。

43、优选地,所述等离子体气相沉积中含硅浆料的流量为16ml/min~20ml/min,例如可以是16ml/min、16.5ml/min、17ml/min、17.5ml/min、18ml/min、18.5ml/min、19ml/min、19.5ml/min或20ml/min等。

44、优选地,所述等离子体气相沉积的功率密度1.5w/cm2~1.8w/cm2,例如可以是1.5w/cm2、1.55w/cm2、1.6w/cm2、1.65w/cm2、1.7w/cm2、1.75w/cm2或1.8w/cm2等。

45、优选地,所述等离子体气相沉积的时间为2~5min,例如可以是2min、2.5min、3min、3.5min、4min、4.5min或5min等。

46、优选地,所述等离子体气相沉积的承载气体为惰性气体。

47、优选地,所述惰性气体选自氩气、氦气、氮气中的任意一种或者至少两者的组合。

48、作为本发明的优选技术方案,在基膜一侧沉积含硅浆料之前,还包括预处理的步骤。

49、优选地,所述预处理的方法包括:将基膜进行真空干燥后预热。

50、优选地,经所述真空干燥后,所述基膜中水分质量含量≤800ppm,例如可以是200ppm、250ppm、300ppm、350ppm、400ppm、450ppm、500ppm、550ppm、600ppm、650ppm、700ppm、750ppm或800ppm等。

51、优选地,所述预热的温度为35℃~50℃,例如可以是35℃、38℃、40℃、42℃、44℃、46℃、48℃或50℃等。

52、优选地,所述预热的时间为20min~30min,例如可以是20min、22min、25min、26min、28min或30min等。

53、本发明中,通过对基膜进行提前预热,可提高功能层与基膜之间的结合力,提高复合隔膜的稳定性。

54、作为本发明的优选技术方案,所述制备方法具体包括如下步骤:

55、将基膜进行真空干燥,使其水分质量含量≤800ppm;然后在35~50℃下,预热20min~30min;

56、利用等离子体气相沉积,至少在基膜一侧沉积含硅浆料,形成功能层,得到所述复合隔膜;其中,等离子体气相沉积的气体流量为1.2l/min~1.8l/min、含硅浆料的流量为16ml/min~20ml/min、功率密度1.5w/cm2~1.8w/cm2、沉积时间为2min~5min。

57、需要说明的是,所述复合隔膜包括基膜和设置在基膜一侧的功能层(即复合隔膜包括叠加设置的基膜和功能层),所述制备方法包括如下步骤:

58、将基膜进行真空干燥,使其水分质量含量≤800ppm;然后在35~50℃下,预热20min~30min;

59、利用等离子体气相沉积,在基膜一侧沉积含硅浆料,形成功能层,得到所述复合隔膜;其中,等离子体气相沉积的承载气体为惰性气体,气体流量为1.2l/min~1.8l/min、含硅浆料的流量为16ml/min~20ml/min、功率密度1.5w/cm2~1.8w/cm2、沉积时间为2min~5min。

60、所述复合隔膜包括基膜和设置在基膜两侧的功能层(即复合隔膜包括叠加设置的功能层、基膜和功能层),所述制备方法包括如下步骤:

61、将基膜进行真空干燥,使其水分质量含量≤800ppm;然后在35~50℃下,预热20min~30min;

62、利用等离子体气相沉积,在基膜一侧沉积含硅浆料,形成功能层,然后在基膜另一侧沉积含硅浆料,形成另一功能层,得到所述复合隔膜;其中,等离子体气相沉积的承载气体为惰性气体,气体流量为1.2l/min~1.8l/min、含硅浆料的流量为16ml/min~20ml/min、功率密度16ml/min~20ml/min、沉积时间为2min~5min。

63、第三方面,本发明提供一种锂离子电池,所述锂离子电池包括如第一方面所述的复合隔膜。

64、与现有技术相比,本发明具有以下有益效果:

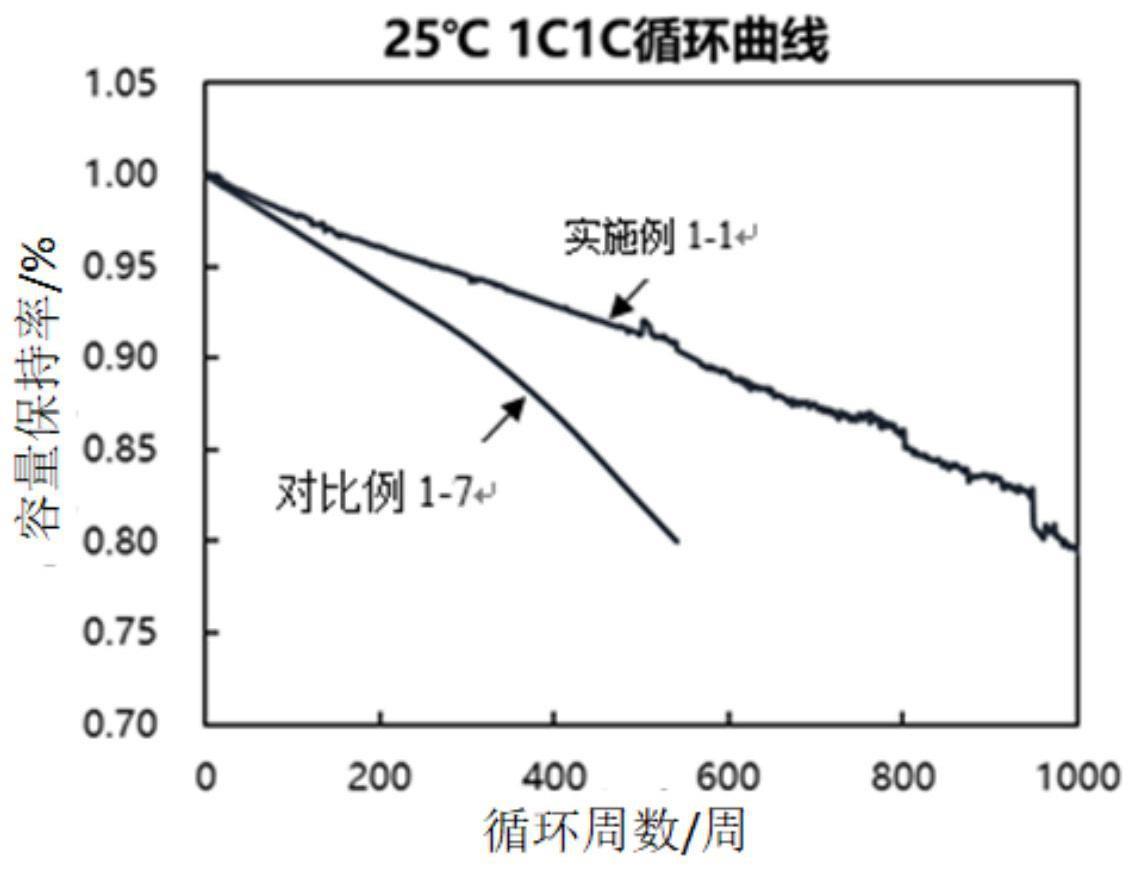

65、(1)本发明中,通过在基膜一侧设置功能层,并对功能层的具体组成进行设计,通过各组分的配合作用,并控制萘和无机硅源的具体用量在特定的范围内,制备得到的复合隔膜具有较好的透气度、较好的力学性能和较高的安全性,其孔隙率为65~73.5%,在施加1.21kpa压力下,100ml空气,记录通过面积6.45cm2复合隔膜所需的时间为190~261s,横向热收缩比为≤0.5%,具体为0~0.5%,纵向热收缩比为≤1%,具体为0~1%,刺穿强度为4.3~4.9n,适用于制备得到锂离子电池,由此制备的锂离子电池在循环过程中衰减至80%soh的循环周数为890~1000周。

66、(2)本发明中,通过在基膜两侧分别设置功能层,可进一步提高复合隔膜的性能,在施加1.21kpa压力下,100ml空气,记录通过面积6.45cm2复合隔膜所需的时间为218.2~239.7s,横向热收缩比为0%,纵向热收缩比为≤0.5%,具体为0~0.5%,刺穿强度为5.0~5.5n,适用于制备得到锂离子电池,由此制备的锂离子电池在循环过程中衰减至80%soh的循环周数为1180~1345周。

- 还没有人留言评论。精彩留言会获得点赞!