焊盘的制造方法与流程

本发明涉及一种半导体集成电路制造方法,特别涉及一种焊盘的制造方法。

背景技术:

1、如图1所示,是现有焊盘的制造方法形成焊盘后的器件结构示意图;现有焊盘的制造方法包括如下步骤:

2、步骤一、在形成有顶层金属层106的半导体衬底表面上形成钝化层并进行光刻工艺形成光刻胶图形,所述光刻胶图形将焊盘区域打开以及所述焊盘区域外覆盖。

3、通常,所述半导体衬底包括硅衬底。

4、所述顶层金属层106的材料包括al。

5、在所述顶层金属层106的底部还形成有多层金属层104,各层所述金属层104之间通过层间膜101隔离以及通过通孔103连接。图1中在对应的所述层间膜101之间还形成有氮化硅层102。图1中共显示了3层所述层间膜101以及两层所述氮化硅层102。

6、所述顶层金属层106的底部的各层所述金属层104的材料包括铜。

7、通常,所述顶层金属层106通常穿过顶层层间膜101的顶层通孔105和底部的所述金属层104连接,所述顶层通孔105和底部的所述金属层104之间形成有黏附阻挡层109。所述顶层通孔105的材料和所述顶层金属层106的材料相同。

8、所述钝化层由第一氧化硅层107和第二氮化硅层108叠加而成。

9、步骤二、以所述光刻胶图形为掩膜进行第一次刻蚀,所述第一次刻蚀将所述焊盘区域的所述钝化层去除并形成焊盘窗口,所述顶层金属层106从所述焊盘窗口的底部表面暴露并作为焊盘;所述第一次刻蚀同时在所述光刻胶图形表面形成碳硅基(c-si base)的硬壳(crust)以及在所述焊盘窗口的侧面形成硅基(si base)的聚合物(polymer)。

10、所述第一次刻蚀的时间根据所述钝化层的厚度进行调节,所述钝化层的厚度越厚,所述第一次刻蚀的时间越长,所述硬壳的残留量以及所述聚合物的残留量越多。

11、通常,所述第一次刻蚀还对所述顶层金属层106进行过刻蚀。

12、步骤三、进行刻蚀后处理(post-etch-treatment,pet),所述刻蚀后处理的工艺气体采用氧气和氟基(f-base)气体

13、步骤四、进行灰化工艺以去除所述光刻胶图形,所述灰化工艺中,所述半导体衬底会放置在高温热板上,在如250℃以上的高温环境下进行所述灰化工艺来去除所述光刻胶图形。

14、步骤五、进行湿法清洗以去除所述聚合物。

15、现有方法中,通常情形下,所述钝化层的厚度较薄,如小于这时所述第一次刻蚀的时间不会很长,累积的所述硬壳的残留量以及所述聚合物的残留量也不会很多;累积的所述硬壳和所述聚和物残留都能在步骤三和步骤五中去除。

16、但是,为配合后段封装工艺,一些工艺中钝化层的厚度会增加至原始厚度的150%至200%,这时需要增加所述第一次刻蚀的刻蚀时间以搭配新厚度的钝化层结构;但是,随着刻蚀时间的增加,发现,采用目前的清洗手段无法将刻蚀产生的polymer完全去除,如图1所示,最后会在焊盘窗口内的底部表面或侧面以及焊盘外的所述钝化层的表面形成聚合物残留110。

技术实现思路

1、本发明所要解决的技术问题是提供一种焊盘的制造方法,能有效去除钝化层的刻蚀中所产生的硬壳和聚合物残留,特别在能钝化层的厚度增加的条件下依然能有效去除钝化层的刻蚀中所产生的硬壳和聚合物残留。

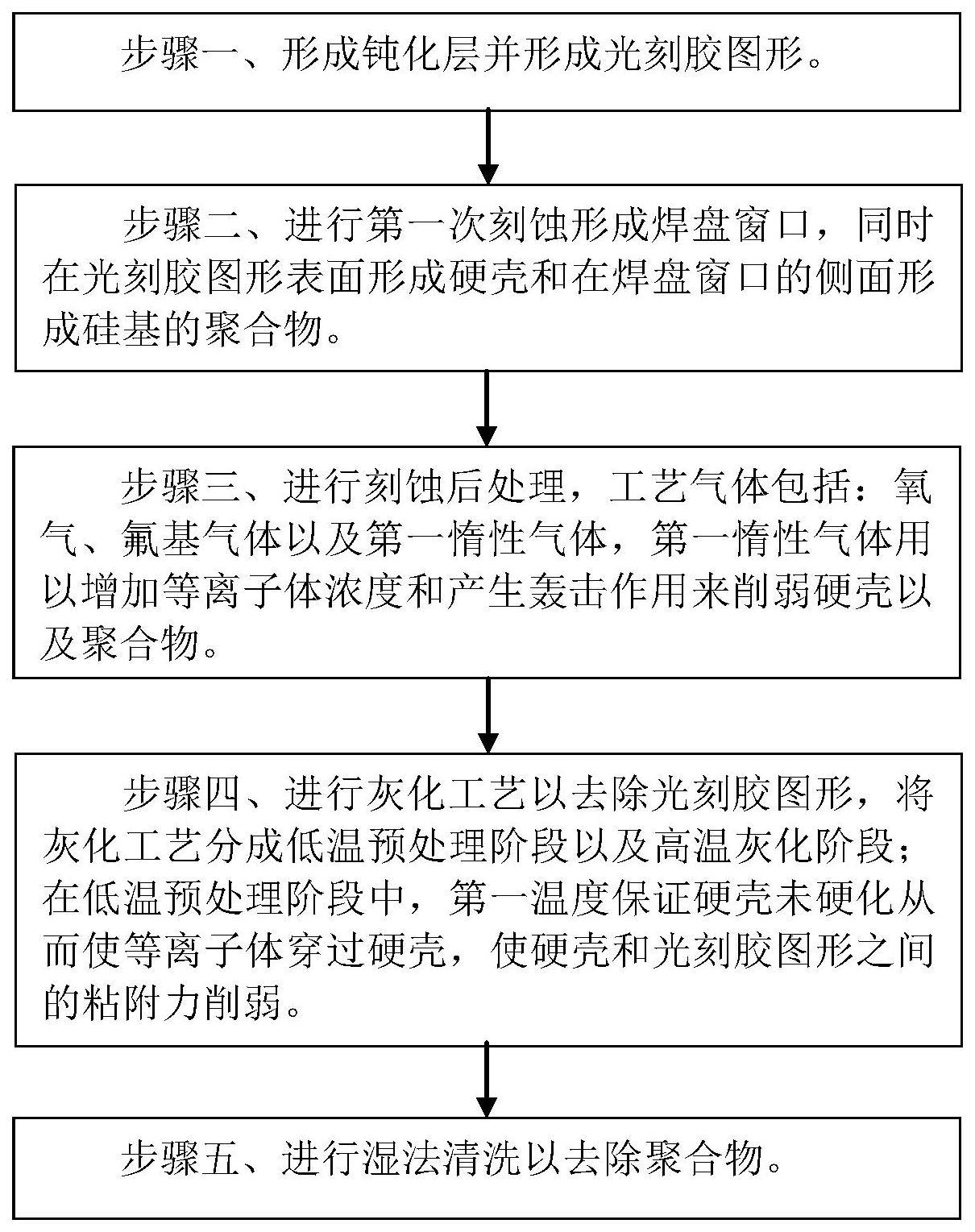

2、为解决上述技术问题,本发明提供的焊盘的制造方法包括如下步骤:

3、步骤一、在形成有顶层金属层的半导体衬底表面上形成钝化层并进行光刻工艺形成光刻胶图形,所述光刻胶图形将焊盘区域打开以及所述焊盘区域外覆盖。

4、步骤二、以所述光刻胶图形为掩膜进行第一次刻蚀,所述第一次刻蚀将所述焊盘区域的所述钝化层去除并形成焊盘窗口,所述顶层金属层从所述焊盘窗口的底部表面暴露并作为焊盘;所述第一次刻蚀同时在所述光刻胶图形表面形成碳硅基的硬壳以及在所述焊盘窗口的侧面形成硅基的聚合物。

5、步骤三、进行刻蚀后处理,所述刻蚀后处理的工艺气体包括:氧气、氟基气体以及第一惰性气体,所述第一惰性气体的元素的原子量大于氧的原子量;利用所述第一惰性气体增加所述刻蚀后处理中的等离子体浓度且利用所述第一惰性气体的元素离子轰击作用削弱所述硬壳以及所述聚合物。

6、步骤四、进行灰化工艺以去除所述光刻胶图形,将所述灰化工艺分成低温预处理阶段以及高温灰化阶段;所述低温预处理阶段的第一温度低于所述高温灰化阶段的第二温度。

7、在所述低温预处理阶段中,所述第一温度保证所述硬壳未硬化从而使所述低温预处理阶段中的等离子体穿过所述硬壳,使所述硬壳和所述光刻胶图形之间的粘附力削弱;在所述高温灰化阶段中将所述光刻胶图形和所述硬壳完全去除。

8、步骤五、进行湿法清洗以去除所述聚合物。

9、进一步的改进是,所述半导体衬底包括硅衬底。

10、进一步的改进是,所述顶层金属层的材料包括al。

11、进一步的改进是,在所述顶层金属层的底部还形成有多层金属层,各层所述金属层之间通过层间膜隔离以及通过通孔连接。

12、进一步的改进是,所述顶层金属层的底部的各层所述金属层的材料包括铜。

13、进一步的改进是,所述第一次刻蚀的时间根据所述钝化层的厚度进行调节,所述钝化层的厚度越厚,所述第一次刻蚀的时间越长,所述硬壳的残留量以及所述聚合物的残留量越多。

14、进一步的改进是,所述钝化层的厚度为以上。

15、进一步的改进是,所述钝化层的材料包括氧化硅或者氮化硅。

16、进一步的改进是,所述钝化层由第一氧化硅层和第二氮化硅层叠加而成。

17、进一步的改进是,步骤三中,所述第一惰性气体包括氩气。

18、进一步的改进是,步骤三中,所述氟基气体为cxfy中的一种气体或多种的混合气体,或者为sf6,或者为选自cxfy中的一种或多种气体和sf6的混合气体;x表示cxfy中的碳原子数,y表示cxfy中的氟原子数。

19、进一步的改进是,步骤四中,所述第一温度的范围为80℃~180℃。

20、进一步的改进是,所述灰化工艺的气体包括:由选自氮气、氢气、氨气和n2h2中的一种或多种气体和氧气的混合气体。

21、进一步的改进是,所述低温预处理阶段的时间根据所述钝化层的厚度或者所述第一次刻蚀的刻蚀时间,所述钝化层的厚度越大或者所述第一次刻蚀的刻蚀时间越长,所述低温预处理阶段的时间越长。

22、进一步的改进是,所述低温预处理阶段的时间还结合所述光刻胶图形的光刻胶种类以及厚度进行调节。

23、进一步的改进是,步骤二中,所述第一次刻蚀还对所述顶层金属层进行过刻蚀。

24、本发明在钝化层的第一次刻蚀之后的刻蚀后处理的工艺气体中增加了第一惰性气体,利用第一惰性气体增加刻蚀后处理中的等离子体浓度以及利用第一惰性气体的元素离子实现对第一次刻蚀的副产物残留即硬壳和聚合物进行削弱,从而有利于后续对硬壳和聚合物的去除;本发明还将灰化工艺的初始阶段设置为低温预处理阶段,这样能防止灰化工艺一开始就进入到高温灰化阶段时高温会使硬壳产生硬化并从而增加硬壳和光刻胶的粘附力的缺陷,所以,本发明能通过低温预处理阶段削弱硬壳和光刻胶图形之间的粘附力,从而能保证在灰化工艺中将光刻胶图形完全去除。

- 还没有人留言评论。精彩留言会获得点赞!