基于热管与流线翼微通道的集成芯片散热装置及方法

本发明涉及集成芯片散热,尤其涉及一种基于热管与流线翼微通道的集成芯片散热装置及方法。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、在许多电子设备中,特别是大功率高性能的芯片、处理器和服务器等,电路的集成度和功耗不断增加,这导致设备产生大量热量。如果不能及时有效地散热,温度会快速上升,可能导致设备过热、性能下降、甚至损坏。传统的散热方式如风扇散热、散热片散热等效果有限,无法满足高功率电子设备的散热需求,微通道散热技术应运而生。

3、微通道是一种极细小的通道结构,通道一般在10μm-100μm,通常采用平行排列的方式。这些通道可以是直线、弯曲或螺旋状的,其尺寸通常在微米级别。冷却剂流过微通道,通过较大的散热面积传导出更多的热量。在目前的微通道散热器中大多采用平底的方式,随着流体的流动会在底部形成连续的较厚的热边界层,对散热造成不良影响。同时,要想能够带走更多热量,需要增大压力损失,增大泵功要求,但是由于通道微小,极易造成阻塞。因此,目前微通道散热器研究中需要在不损失压力的情况下,尽可能增大散热效率。

4、在现有的技术中,研究人员就散热提出了各种形状的微通道,但是压力损失与散热性能不能够兼顾,存在散热性能与压力损失同时增大或者两者改善都不明显的情况。

技术实现思路

1、为了解决现有微通道散热器散热效率低且与压力损失不可兼顾的问题,本发明提出了一种基于热管与流线翼微通道的集成芯片散热装置及方法,在不增大压力损失保证流体稳定通过微通道的情况下,提高散热性能,满足大功率、高热流密度的散热要求。

2、在一些实施方式中,采用如下技术方案:

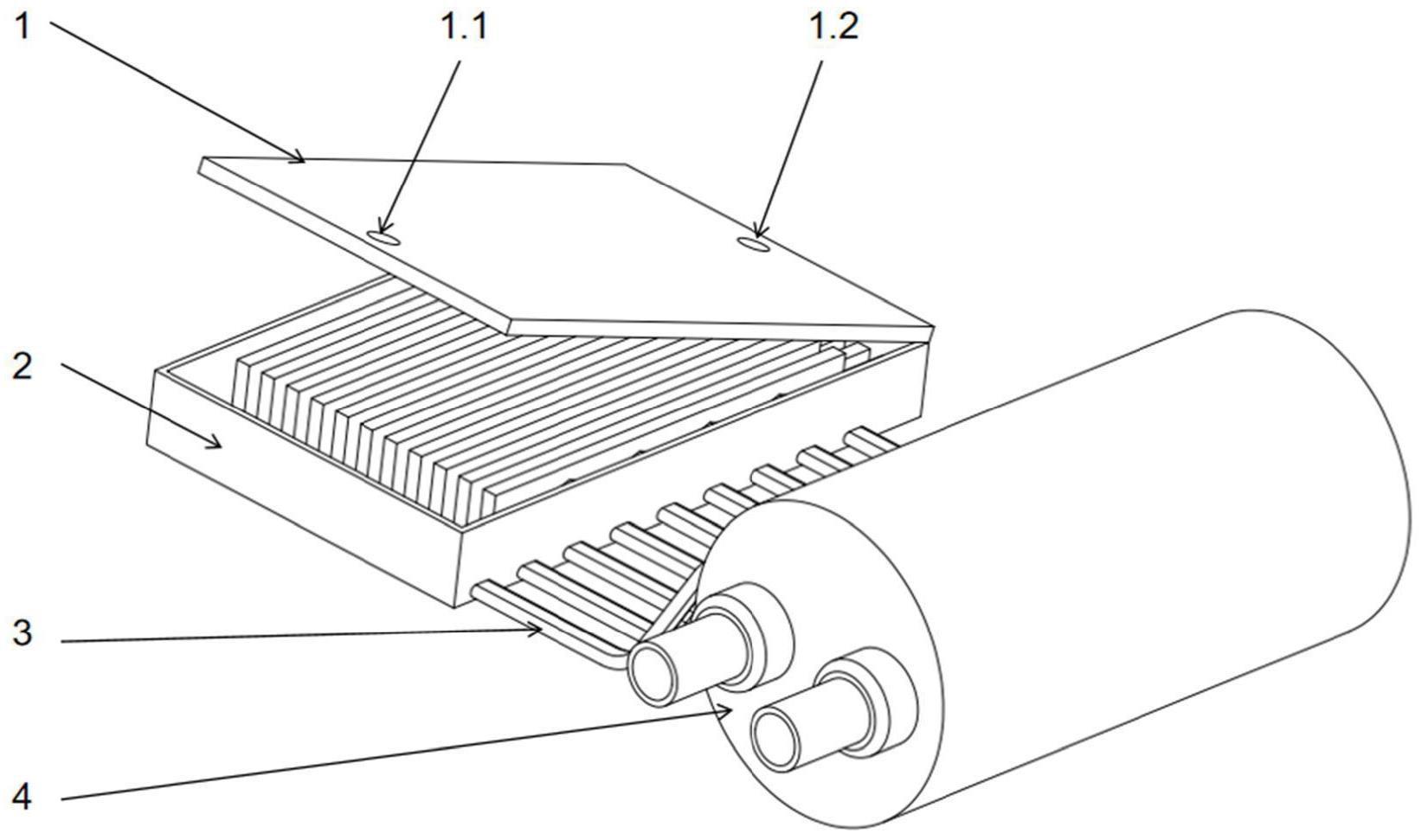

3、一种基于热管与流线翼微通道的集成芯片散热装置,包括:散热基体和盖板,盖板设置在散热基体上,散热基体内设有多个相互平行的微通道,每一个微通道包括两个相对设置的侧板,两个侧板之间设有至少两排流线型翼,两排流线型翼上下交错设置;所述散热基体的底面嵌有多根热管,所述热管伸出散热基体并与热量导出器连接。

4、其中,所述流线型翼的每一个面均为菱形;或者,所述流线型翼为椭球型。

5、所述盖板上分别设有第一冷却液入口和第一冷却液出口,第一冷却液自盖板的第一冷却液入口进入散热基体,流经每一个微通道后,进入汇流区,然后自盖板的第一冷却液出口流出。

6、第一冷却液流经下排的流线型翼时,流体形成向下的势,冲击底部形成的热边界层,扰乱连续热边界层的形成;第一冷却液流经上排的流线型翼时,冷热流体充分混合,带走更多的热量。

7、所述热量导出器上分别设有第二冷却液入口和第二冷却液出口,第二冷却液入口和第二冷却液出口设置在同一端,在第二冷却液出口段上下交错设置矩形隔板,所述矩形隔板与冷却液的流动方向垂直,上下交错的矩形隔板之间形成冷却液流出通道。

8、所述热管的设置方向与散热基体内微通道的方向垂直分布。热管的末端伸入热量导出器的入口段。

9、在另一些实施方式中,采用如下技术方案:

10、一种基于热管与流线翼微通道的集成芯片散热方法,其特征在于,

11、集成芯片置于散热基体下方,第一冷却液自盖板的第一冷却液入口进入散热基体,流经带有上下交错流线型翼的微通道后,自盖板的第一冷却液出口流出;

12、其中,第一冷却液流经下排的流线型翼时,流体形成向下的势,冲击底部形成的热边界层,扰乱连续热边界层的形成;第一冷却液流经上排的流线型翼时,冷热流体充分混合,带走更多的热量;

13、散热基体底部的热管自散热基体吸收部分热量,所述热量经热管传递入热量导出器,与热量导出器内的第二冷却液进行热交换。

14、与现有技术相比,本发明的有益效果是:

15、(1)本发明使用微通道对大功率集成芯片进行散热,散热面积增大,能够带走更多的热量,比传统水冷热沉提高了效率。本发明的微通道上设有上下交错的两排的流线型翼,在将流体分流冲击底面扰乱热边界层的基础上,充分混合冷热流体,使得流体具有更好的带走热量的能力。传统微通道为增大散热通常会增大阻力以达到充分的热沉,本发明不会损失压力,流体能够稳定通过微通道,可以杜绝因为提高散热性能带来的压力损失造成的微通道阻塞风险。

16、(2)本发明在散热基体底面嵌有与流动方向垂直分布的热管装置。传统微通道为了破坏底部形成连续的热边界层,通常采用改变底部形状(比如锯齿形)的形式来达到目的,但是此种方法会在边角形成热量聚集点,热沉不均匀,温度极高。本发明采取的热管装置一方面可以打断连续热边界层的形成,不会形成热量聚集点,提高散热基体的结构散热能力,另一方面热管吸收一部分热量,加快热沉。

17、(3)本发明在热管末端增加了热量导出器,热管末端的热量与热量导出器内的冷却液进行热交换;热量导出器的冷却液出入口设置在同一端,且在出口方向上下交错设置有矩形隔板,使得热量与冷却液能够得到充分的混合,促使热管末端得到充分的冷却,较传统的热管末端冷却速度更快,吸热效率更高。

18、本发明的其他特征和附加方面的优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本方面的实践了解到。

技术特征:

1.一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,包括:散热基体和盖板,盖板设置在散热基体上,散热基体内设有多个相互平行的微通道,每一个微通道包括两个相对设置的侧板,两个侧板之间设有至少两排流线型翼,两排流线型翼上下交错设置;所述散热基体的底面嵌有多根热管,所述热管伸出散热基体并与热量导出器连接。

2.如权利要求1所述的一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,所述流线型翼的每一个面均为菱形。

3.如权利要求1所述的一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,所述流线型翼为椭球型。

4.如权利要求1所述的一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,所述盖板上分别设有第一冷却液入口和第一冷却液出口,第一冷却液自盖板的第一冷却液入口进入散热基体,流经每一个微通道后,进入汇流区,然后自盖板的第一冷却液出口流出。

5.如权利要求1所述的一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,第一冷却液流经下排的流线型翼时,流体形成向下的势,冲击底部形成的热边界层,扰乱连续热边界层的形成;第一冷却液流经上排的流线型翼时,冷热流体充分混合,带走更多的热量。

6.如权利要求1所述的一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,所述热量导出器上分别设有第二冷却液入口和第二冷却液出口,第二冷却液入口和第二冷却液出口设置在同一端,在第二冷却液出口段上下交错设置矩形隔板,所述矩形隔板与冷却液的流动方向垂直,上下交错的矩形隔板之间形成冷却液流出通道。

7.如权利要求1所述的一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,所述热管的设置方向与散热基体内微通道的方向垂直分布。

8.如权利要求1所述的一种基于热管与流线翼微通道的集成芯片散热装置,其特征在于,所述热管的末端伸入热量导出器的入口段。

9.一种基于热管与流线翼微通道的集成芯片散热方法,其特征在于,

10.如权利要求9所述的一种基于热管与流线翼微通道的集成芯片散热方法,其特征在于,所述热量导出器内的第二冷却液入口和第二冷却液出口位于同一端,第二冷却液自第二冷却液入口进入,经过出口段上下交错的矩形隔板形成的通道,自第二冷却液出口流出。

技术总结

本发明公开了一种基于热管与流线翼微通道的集成芯片散热装置及方法,包括:散热基体和盖板,盖板设置在散热基体上,散热基体内设有多个相互平行的微通道,每一个微通道包括两个相对设置的侧板,两个侧板之间设有至少两排流线型翼,两排流线型翼上下交错设置;所述散热基体的底面嵌有多根热管,所述热管伸出散热基体并与热量导出器连接。本发明微通道上设有上下交错的两排的流线型翼,在将流体分流冲击底面扰乱热边界层的基础上,充分混合冷热流体,使得流体具有更好的带走热量的能力。

技术研发人员:姜兆亮,李秀忠,郭云龙,徐静

受保护的技术使用者:山东大学

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!