耐水火电缆及其制造方法与应用与流程

本发明涉及水下装备用电缆,尤其涉及一种耐水火电缆及其制造方法与应用。

背景技术:

1、近年来各类水下装备的需求在不断扩大,水下装备的功能也越来越强大,同时,对水下装备配套的水下装备电缆性能要求也越来越高,水下装备电缆用于实现水下装备内、外仪器、仪表和设备可靠的连接,确保运行安全。根据水下装备用电缆的应用环境,电缆须具备全截面阻水功能,并能在水下环境中能保持长期稳定的工作。其中全截面阻水包括横向阻水与纵向阻水,横向阻水即电缆能承受高压水沿电缆横向(径向)流动的能力,纵向阻水即电缆能承受高压水沿电缆纵向(轴向)流动的能力;耐水下环境性能是指电缆在潮湿环境下的电性能、电缆在盐雾环境下的抗老化性能等。

2、随着智能化发展,水下设备智能化与数字化功能的增加,电力供应以及控制信号等方面的需求也越来越多,因此根据实际使用需求,水下装备电缆需朝着轻量化发展,减轻水下设备重量,增加探测深度;提高耐水性能,进一步提高在海水浸泡环境下长期使用的可靠性,确保长时持续供电的安全性;新增耐火功能,确保设备内部局部故障起火时的电气线路完整性,延长设备挽救时间,同时耐火层具有一定的韧性,可起到应急绝缘作用,能够进一步避免设备回收过程中,在水下潮汐振动或异物撞击导致已燃电缆导体搭接短路,造成设备二次故障,导致设备其他关键部件损失。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种耐水火电缆及其制造方法与应用。该耐水火电缆具有较高的耐水性能和耐火性能,该耐水火电缆应用于水下装备时,可提高水下装备长期运行的可靠性与故障状态的安全性与可用性。

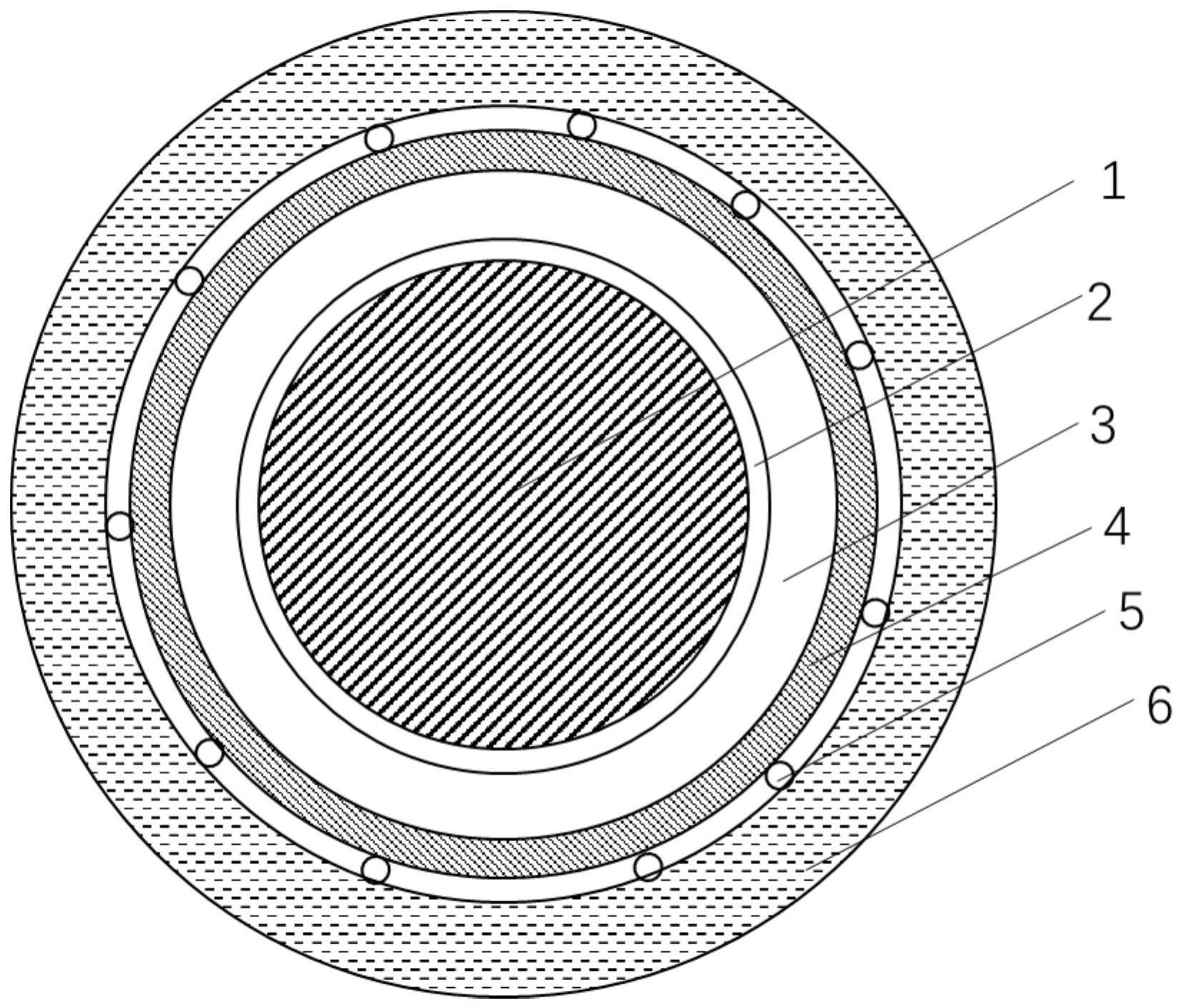

2、为了达到上述目的,本发明提供了一种耐水火电缆,该耐水火电缆包括:电单元导体、耐火层、绝缘层、隔热层、屏蔽层和护套层;

3、其中,所述耐火层包覆于所述电单元导体的表面,所述绝缘层包覆于所述耐火层的表面,所述隔热层包覆于所述绝缘层的表面,所述屏蔽层包覆于所述隔热层的表面,所述护套层包覆于所述屏蔽层的表面;

4、所述耐火层通过耐火带材在绝缘层表面搭盖绕包形成,所述耐火带材由玄武岩纤维与补强材料在耐火带的表面贴制形成。

5、在上述耐水火电缆中,所述玄武岩纤维的单丝外径为9μm-16μm。例如为9μm、10μm、11μm、12μm、13μm、14μm、15μm、16μm等具体值以及以上述具体值中的任意两个为端点的范围。

6、在上述耐水火电缆中,所述补强材料包括云母和/或玻纤带。

7、在一些具体实施方案中,所述耐火带可以是云母带。

8、在上述耐水火电缆中,所述玄武岩纤维与所述补强材料在耐火带表面的覆盖率为80%-95%。

9、在一些具体实施方案中,所述耐火层的形成方法可以是玄武岩纤维与补强材料通过粘结剂在耐火带贴制、烘干形成带材,再由带材在电单元导体表面搭盖绕包以包覆电单元导体。

10、在一些具体实施方案中,所述耐火层中的玄武岩纤维与补强材料的体积比可以大于1:1。

11、在上述耐水火电缆中,所述电单元导体由导电单丝绞合形成。具体地,所述电单元导体可以通过一次绞合形成、也可以通过两次以上绞合形成。当电单元导体通过两次以上绞合形成时,可以是导电单丝先绞合形成导电股线,导电股线再复绞形成电单元导体。

12、在上述耐水火电缆中,每根导电单丝的直径可以为0.18mm-0.5mm,每根导电单丝的断裂伸长率大于等于30%。通过利用具有较高断裂伸长率的导电单丝通过绞合方式形成电单元导体,可以提高电单元导体的柔软度和弯曲性能,进而提高电缆长期随水下环境扭转、振动条件下的可靠性。

13、在上述耐水火电缆中,所述电单元导体和/或导电股线可以包括裸铜绞线和/或镀金属合金绞线。

14、在上述耐水火电缆中,所述电单元导体的截面积可以为0.5mm2-400mm2。所述导电股线的截面积可以为0.5-16mm2。

15、在上述耐水火电缆中,所述绝缘层的材质可以包括交联聚乙烯。

16、在上述耐水火电缆中,所述隔热层的材质包括氧化铝纤维。例如,所述隔热层的材质可以包括氧化铝纤维长丝织物。所述氧化铝纤维长丝织物可以是“氧化铝长丝织物的开发”(棉纺织技术,2022,50(s01):53-56)中记载的氧化物长丝织物,氧化铝纤维长丝织物的制造方法可参考上述文献记载的氧化铝长丝织物的制造方案,这里将上述科技文献的全文引入作为参考。

17、在一些具体实施方案中,所述隔热层可通过氧化铝纤维(优选为氧化铝纤维长丝织物)在绝缘层外表面绕包形成。

18、在上述耐水火电缆中,所述屏蔽层可以由屏蔽单丝编织形成。

19、在上述屏蔽层中,所述屏蔽单丝的外径可以小于等于0.11mm。

20、在上述屏蔽层中,所述屏蔽单丝包括镀镍碳纤维或其相当的纤维(相当的纤维是指屏蔽性能和机械性能与镀镍碳纤维相当,并且密度轻、具有减重效果)。本发明采用的镀镍碳纤维与常规的镀锡铜丝金属强度相当,但在相同屏蔽电阻的这情况下,镀镍碳纤维的重量仅为镀锡铜丝金属重量的80%以下,采用镀镍碳纤维编织形成屏蔽层,可显著降低屏蔽层的重量。

21、在上述屏蔽层中,所述屏蔽层形成的方式包括单向柔顺疏绕。所述单向柔顺疏绕的方式是指参照铜丝疏绕的方式,按单一方向进行疏绕,且疏绕过程中不产生应力集中。相比于常规的双向网格的编织方式,单向柔顺疏绕的编织方式可以避免电缆弯曲后护套层内表面产生应力集中点的问题,使耐水火电缆适用于频繁潮汐的水域环境。

22、在一些具体实施方案中,所述单向柔顺疏绕的间隔总和小于等于所述屏蔽单丝的外径。

23、在上述耐水火电缆中,所述护套层的材质可以包括聚氨酯。所述聚氨酯具有优异的机械性能、耐环境腐蚀的能力以及耐紫外线照射的能力。相比于氯丁橡胶制成的护套层,利用聚氨酯制成的护套层具有更高的耐磨性,可有效防止应用过程中发生破损。

24、在一些具体实施方案中,上述利用聚氨酯制成的护套层可以耐受70℃×960h海水腐蚀、耐受35℃×384h盐雾腐蚀、耐受1440h紫外线照射,显著提高电缆耐环境腐蚀能力,确保电缆长期应用可靠性。

25、在一些具体实施方案中,所述护套层的抗张强度大于等于16mpa,所述护套层的断裂伸长率大于等于250%。

26、本发明还提供了上述耐水火电缆的制造方法,该制造方法包括:

27、s1、依次进行拉丝过程、退火过程、导体绞合过程,形成电单元导体;

28、s2、进行第一绕包处理,在电单元导体外表面形成耐火层;

29、s3、进行第一挤塑处理,在耐火层外表面包覆形成绝缘层;

30、s4、进行第二绕包处理,在绝缘层的外表面绕包形成隔热层;

31、s5、进行疏绕处理,在隔热层表面形成屏蔽层:

32、s6、进行第二挤塑处理,在屏蔽层表面形成护套层,得到耐水火电缆。

33、在上述制造方法中,所述拉丝过程可以包括采用铜杆通过小拉丝机内渐变孔径的拉丝模具生产导电单丝。

34、在一些具体实施方案中,拉丝的过程采用的铜杆的直径ф可以是1.2mm。通过拉丝过程可以生产出直径ф低至0.1mm的导电单丝。

35、在上述制造方法中,所述退火过程包括退火处理和镀锡处理。

36、在一些具体实施方案中,所述退火处理的温度为580-600℃。在退火处理中,导电单丝内由拉丝引起破碎的晶格可以重新聚集排列

37、在一些具体实施方案中,所述镀锡处理的温度为380-400℃。所述镀锡处理一般在锡炉中进行,通过镀锡处理可提高导电单丝防腐蚀和抗氧化能力。

38、进一步地,所述退火过程还可以包括定径处理。所述定径处理一般采用锡炉末端的眼模进行。通过定径处理,可以使熔化的锡层可均匀涂覆在导电单丝表面。

39、在一些具体实施方案中,经过所述退火过程得到的导电单丝的断裂伸长率可以达到大于等于30%。

40、在上述制造方法中,所述导体绞合过程可以包括束丝处理和复绞处理。所述束丝处理包括将经过退火过程的导电单丝束绞形成导电股线。所述复绞处理包括将导电股线绞合形成电单元导体。

41、在上述制造方法中,所述第一绕包处理一般在复绞处理完成后进行。

42、在上述制造方法中,在第一绕包处理的过程具体可以包括:将玄武纤维与补强材料通过粘结剂贴制在耐火带、烘干形成耐火带材,将耐火带材经过第一绕包处理,在电单元导体表面形成耐火层。

43、在一些具体实施方案中,所述粘结剂包括环氧树脂和/或丙烯酸酯。

44、在一些具体实施方案中,所述粘结剂可以以胶液的形式添加。所述胶液的固含量一般控制为5%-30%。具体地,所述胶液的固含量可以为5%、10%、15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%、30%等具体值以及以上述具体值中的任意两个为端点的范围。

45、在一些具体实施方案中,烘干温度为65-150℃。例如,所述烘干温度可以为65℃、70℃、75℃、80℃、85℃、90℃、95℃、100℃、110℃、120℃、130℃、140℃、150℃等具体值以及以上述具体值中的任意两个为端点的范围。

46、在一些具体实施方案中,第一绕包处理采用的绕包转速为600-1800r/min。例如可以为600r/min、700r/min、800r/min、900r/min、1000r/min、1100r/min、1200r/min、1300r/min、1400r/min、1500r/min、1600r/min、1700r/min、1800r/min等具体值以及以上述具体值中的任意两个为端点的范围。

47、在本发明的具体实施方案中,通过控制所述胶液的固含量、烘干温度以及绕包转速之间的协同,可使玄武岩纤维和补强材料与耐火带之间具有良好的互粘性,同时避免耐火层表面出现裂纹。例如,在直径为5-30mm(或9-28mm)的电单元导体的表面形成耐火层,胶液的固体含量可以为5%-30%、例如为15-30%,烘干温度可以为65-150℃、例如为85-100℃,绕包速度一般为600-18000r/min、例如为1200-1600r/min

48、在上述制造方法中,所述第一挤塑处理可采用常规挤塑工艺的工艺参数。

49、在一些具体实施方案中,所述第一挤塑处理可以采用高速挤出机进行。所述高速挤出机的螺杆直径可以为所述高速挤出机的长径比可以为25:1。

50、在上述制造方法中,所述第二绕包处理可采用常规绕包处理的工艺参数。

51、在一些具体实施方案中,第二绕包处理的绕包搭盖率一般为大于等于30%。

52、在上述制造方法中,所述疏绕处理的参数包括:疏绕的间隔总和小于等于所述屏蔽单丝的外径。所述疏绕处理一般采用单向柔顺疏绕的方式。

53、在上述制造方法中,所述第二挤塑处理可采用常规挤塑处理的工艺参数。

54、在一些具体实施方案中,所述第二挤塑处理可以采用高速挤出机进行。所述高速挤出机的螺杆直径可以为所述高速挤出机的长径比可以为25:1。

55、在一些具体实施方案中,通过第二挤塑处理得到的护套层的氧指数可以达到35%以上,护套层的耐温等级可以为零下40℃至零上125℃。

56、本发明还提供了上述耐水火电缆在水下装备中的应用、尤其是在深海装备中的应用。该耐水火电缆具有良好的耐水性能、耐火性能和弯曲柔性度,可在水中持续通电,耐受长时间的海水烟雾腐蚀以及紫外线照射,适应水下环境的扭转振动条件和频繁潮汐情况,具备抗冲击、振动的动态耐火功能。

57、本发明的有益效果包括:

58、本发明提供的上述耐水火电缆可满足额定电压1.8/3kv及以下的使用范围,通过改善电缆绝缘、护套、屏蔽材质与结构设计,在减轻电缆重量的情况下,使电缆的耐水性能得到强化,新增耐火性能。该耐水火电缆应用于水下装备时,有利于提高水下装备长期运行的可靠性与故障状态的安全性与可用性,可以为水下装备、尤其是深海装备提供电力传输与信息传递。

59、2、本发明提供的上述耐水火电缆中的耐火层批量绕包质量稳定性,确保设备内部火灾时电气完整性,为救援争取时间,并与先进的氧化铝纤维长丝织物及绕包技术连用,进一步减少火灾时的导体受热,避免导体熔断,减缓火灾蔓延速度及造成的损失。

- 还没有人留言评论。精彩留言会获得点赞!