高流动性高强度热固性软磁复合材料及其制备和应用

本发明属于软磁复合材料领域,具体涉及高流动性高强度热固性软磁复合材料及其制备和应用。

背景技术:

1、为了简化电力电子转换器中磁性元件的制造和集成,软磁复合材料被用作磁性模塑料,可以将封装和磁芯的功能结合在一起,同时还可以应用于传统的印刷电路板制造中,以制造嵌入式磁性元件。

2、近年来,注塑成型生产的粘结磁体已实现工业化,在该过程中,将磁粉与聚合物粘合剂混合,然后在低压力下以半熔融状态注入模具的型腔中,粘合剂固化后,可以生产具有复杂3d形态和均匀微结构的电感器,以满足高度集成和复杂磁路设计的5g通信要求。同时,由于其低成型压力,不容易损坏内部电感线圈或元器件。目前注塑成型工艺填料含量仍限制在60vol.%左右,复合体系流动性一直是限制磁性能的主要原因。另外,在封装应用领域,要求复合材料具有一定的强度,当磁粉填充量较大时,虽然可以提高磁导率,但由于环氧树脂粘结剂含量下降,复合材料变得更脆,弯曲强度也下降。如果采用热塑性粘结剂,复合材料的流动性可以提高;然而,由于此类粘结剂耐温性能较差,也限制了其高温应用。因此,获得高流动性高强度的热固性软磁复合材料,对于扩展塑封高温应用,有着重要意义。

3、对于任意一种磁性/聚合物复合材料体系而言,影响流动性的因素是多样的,如尺寸分布、颗粒的性质和形状、相互作用、填充率和基体粘度。为提高复合体系流动性,除了磁粉粒径配比及形状选择等,通常会对磁粉表面进行改性或添加其他小颗粒物质。在各种表面活性剂中,硅烷偶联剂是最常用的改性剂,硅烷偶联剂作为一种两亲性表面活性剂,分子一端水解后与颗粒表面反应,另一端与聚合物反应,可以显著改善颗粒与聚合物的界面性能。大量文献表明,利用硅烷偶联剂对tio2、sio2、al2o3、fe3o4等颗粒进行表面改性,可以提高颗粒的分散稳定性以及填料与聚合物基体之间的相容性。

4、采用硅烷偶联剂的改性路线可分为湿法(浆法)和干法。在湿法中,改性剂溶解在选定的有机溶剂中,表面改性过程可通过三种机理发生:(a)改性剂与水反应水解;(b)水解改性剂与材料表面羟基形成氢键;(c)硅烷偶联剂与粉体之间形成氢键羟基与硅氧烷键的脱水缩合反应(si-o-si),然后通过加热或加入催化剂来诱导水解和缩合,该过程时间较长且部分催化剂和溶剂价格昂贵,其偶联效果还与所选溶剂、温度和ph值相关,较易受到影响。干法可分为气相法和机械混合法两种涂覆路线。气相法相对湿法而言可以在不使用溶剂的情况下在较短的时间内在材料表面形成大规模均匀的单层膜,但也需要昂贵的制造成本,故很少被使用。机械混合技术中,先将原粉与硅烷偶联剂在搅拌器中混合,然后将所得混合物干燥,通过脱水缩合反应在无机物粉末与偶联剂之间形成硅氧烷键。该方法工艺简单,制造成本低,可广泛应用于大规模制造过程中。然而,单纯的机械混合偶联,所得复合材料流动性不好。

技术实现思路

1、本发明的第一个目的是针对现有技术的不足,提供一种高流动性热固性软磁复合材料的制备方法,利用行星式球磨机,在无任何催化剂和溶剂的情况下同时对氧化铝及磁粉进行表面改性,工艺简单化的同时有效地提高了磁粉的填充率,同时不改变磁粉本身的形貌结构、不降低体系的磁性能和机械性能,相比其他改性方法可以降低成本。

2、本发明方法包括如下步骤:

3、步骤(1)、将软磁粉末、偶联剂和氧化铝置于球磨机中,在转速100~200rpm/min研磨0.5~3h,得到表面改性复合粉体;所述软磁粉末、偶联剂和氧化铝的质量比为(91~92):(0.22~1):(0.02~0.14)。

4、步骤(2)、将步骤(1)所得表面改性复合粉体与环氧树脂粘结剂混合,进行一次混炼,得到一次混炼软磁复合材料;所述软磁粉末与环氧树脂粘结剂的质量比为(91~92):(8~9)。

5、步骤(3)、将促进剂加入步骤(2)所得一次混炼软磁复合材料中进行二次混炼,得到所述高流动性热固性软磁复合材料。

6、作为优选,所述软磁粉末为300目铁硅铬粉末。

7、作为优选,步骤(1)中所述偶联剂为硅烷偶联剂,更优选为kh570偶联剂。

8、在步骤(1)中,混合物料在行星球磨机上球磨0.5~3h,转速为100~200rpm/min,球料比为2:1~1:1。当球磨时间低于0.5h时,分散与偶联效果均较差,流动性下降;当球磨时间大于3h时,效率下降,并且细粉重新团聚在粗粉表面,分散效果又变差,流动性降低,优选为2h。当球磨转速较低或较高时,分散与偶联效果也较差,优选为150rpm/min。当球料比高于2:1时,磁性能下降;当球料比小于1:1时,分散效果下降,流动性降低。

9、作为优选,在步骤(2)中,一次混炼温度为100~150℃,混炼时间为5~15min。一次混炼温度过高,环氧树脂粘度过低,容易与填充粉体分离;一次混炼温度或时间过短,环氧树脂粘度过大,混炼效果较差。

10、作为优选,在步骤(3)中,二次混炼温度为100~105℃,混炼时间为1~3min。二次混炼温度过高或时间过长,环氧树脂发生固化,混炼效果下降。二次混炼温度过低或时间过短,分散效果降低。

11、作为优选,步骤(3)中所述促进剂为膦类化合物,更优选为三苯基膦。

12、本发明的第二个目的是提供上述方法制备得到的高流动性热固性软磁复合材料;所述复合材料具有较好的流动性,同时保持了较高的磁粉填充量,增强磁粉和粘结剂之间的“桥联作用”。

13、所述高流动性热固性软磁复合材料中各组分包括以下质量份数:

14、

15、所述软磁粉末为300目铁硅铬粉末;所述氧化铝粉为中位径在100~300纳米的超细氧化铝粉。

16、本发明的第三个目的是提供上述软磁复合材料在作为磁性模塑料中的应用。

17、本发明与现有技术相比,具有以下优点:

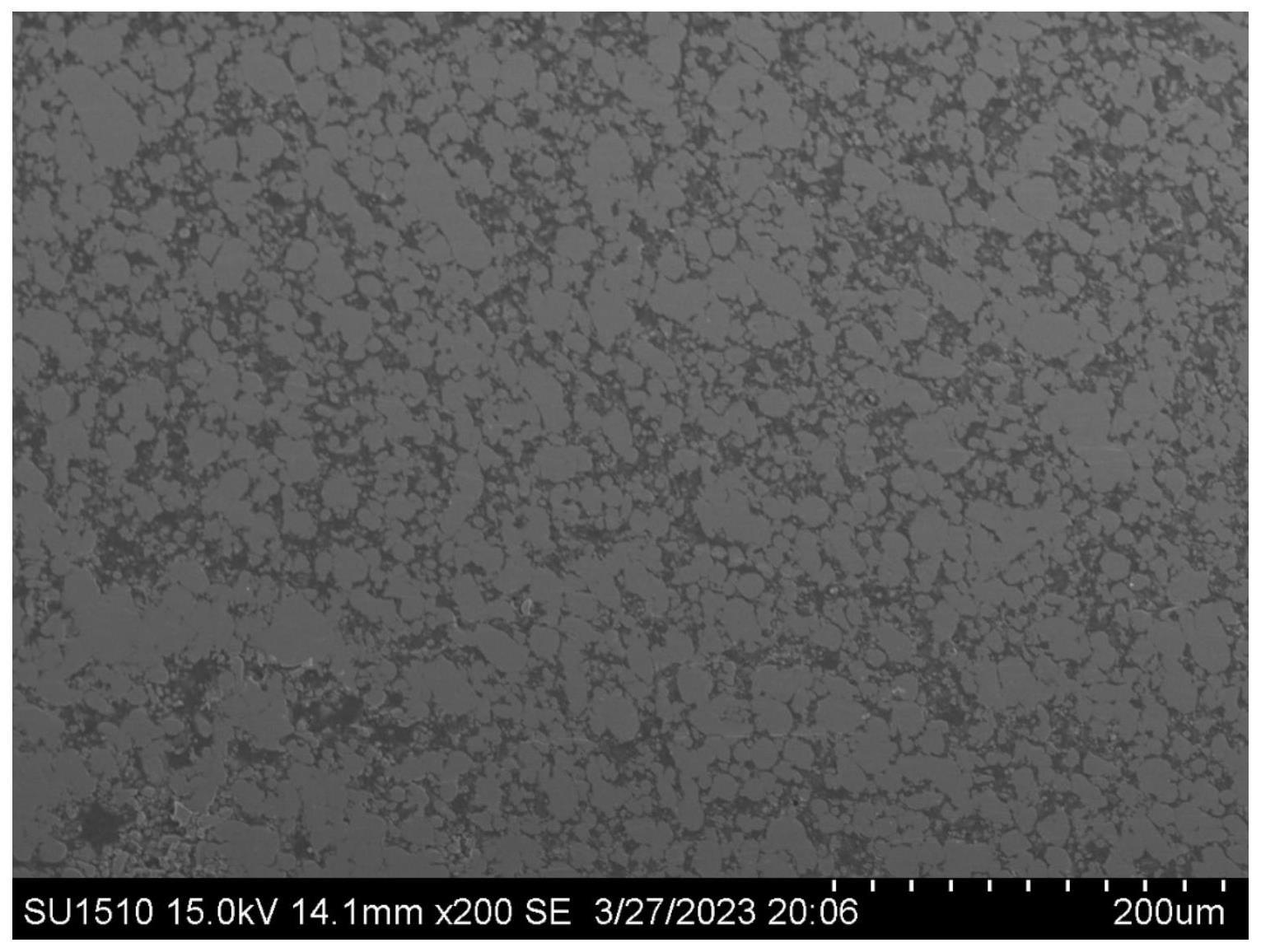

18、本发明将偶联剂和超细氧化铝粉同时引入软磁粉末中,采用干法球磨对超细氧化铝粉和软磁粉末进行分散,使超细氧化铝粉分散于较粗的软磁粉末之间。在混炼过程中,通过偶联剂增加填充粉体和环氧树脂之间的相容作用,使得超细氧化铝包裹于环氧树脂内,并在磁粉之间二次分布,由于刚性氧化铝粉的隔离以及偶联剂相容性改善,使得磁粉难以直接接触摩擦,相互之间更容易滑动,因此,与不添加氧化铝粉或不经干磨常规混炼的软磁复合材料相比,所得软磁复合材料流动性和均匀程度显著提高,减少成型导致的缺陷。在同样流动性下,能够得到更高软磁粉末填充量的复合材料,且保持了由环氧树脂粘结剂带来的良好的耐温性,可以拓展其高温应用。

19、本发明将超细氧化铝粉及软磁粉末同时采用干法球磨偶联,除了改善复合体系的流动性外,还能显著提高软磁复合材料的力学性能,如弯曲强度。对于磁性复合体系来说,影响强度的三个主要因素分别为:(1)环氧树脂基体的强度;(2)磁粉含量及粒径分布情况;(3)磁粉与基体之间的相容性。通常树脂基体决定体系的强度,且随着磁粉含量增加体系强度下降。在本发明中,由于超细氧化铝被均匀分布在较粗磁粉周围,降低了体系的孔隙率及改善了磁粉的分布,使得在同样球磨时间下,与不添加超细氧化铝粉末相比,强度得到提高。

20、通过二次混炼的方式,可以在第一次混炼时显著延长软磁复合体系的固化时间,加工温度和时间更宽,工艺难度下降,混炼效果提高。更宽的温度调节范围可以增加高填充高粘度熔体复合体系注塑加工的可能性。

- 还没有人留言评论。精彩留言会获得点赞!