一种抗腐蚀光伏组件及其制备方法与流程

本发明涉及光伏组件,特别是涉及一种抗腐蚀光伏组件及其制备方法。

背景技术:

1、光伏组件在户外使用时,在户外的高温、高湿及强烈光照的条件下,会导致光伏封装胶膜体系中残留的过氧化物类交联剂发生分解,所分解的物质会进一步形成氢过氧化物,氢过氧化物活性较高,容易将晶体硅光伏电池表面的焊带腐蚀成黑色的氧化银。而对于乙烯乙酸乙烯酯(eva)光伏封装胶膜,高温高湿的环境也会引起乙烯乙酸乙烯酯分解产生醋酸,醋酸会腐蚀焊带和汇流条,降低光伏组件的输出功率,且光伏组件的耐久性也会降低。

2、因此,为了防止光伏组件内部的焊带、汇流条的腐蚀,同时保持光伏组件输出功率的稳定,延长光伏组件的使用寿命,因此亟待解决光伏封装胶膜(尤其是eva光伏封装胶膜)在高温高湿户外环境下使用所产生的醋酸和/或氢过氧化物的分解产物等对光伏组件内部的焊带和汇流条的金属腐蚀。

3、故而,公开号cn112724851a提出了一种封装胶膜,该封装胶膜包括基体胶膜层和抗腐蚀层,基体胶膜层和抗腐蚀层分别流延成膜后,将抗腐蚀层裁成相应的尺寸,用胶黏剂贴于基体胶膜层上的焊带和汇流条所对应的投影位置;在光伏组件封装时,抗腐蚀层临近电池片一侧放置。虽然此方案解决了由于抗腐蚀填料的加入引起的eva胶膜的透光率降低的问题。但是通过裁剪抗腐蚀层成规定尺寸会造成抗腐蚀层的浪费,导致其利用率大大下降;并且通过胶黏剂来粘贴基体胶膜层和抗腐蚀层会增加生产工序,增大生产工艺难度,不易实现,降低光伏组件的生产效率;而且,抗腐蚀层是通过胶黏剂。

4、此外,现有的这种eva封装胶膜所用的eva树脂的熔融指数通常为1~400g/10min(如cn116496703a所示),所以,通常情况下,现有的这种eva封装胶膜所用的eva树脂不仅含有低熔融指数eva树脂,还含有高熔融指数eva树脂;故而,现有的这种eva封装胶膜还存在难以有效避免抗腐蚀涂料中的填料在光伏组件内部扩散的问题,故而光伏组件在户外高温高湿的环境下使用一段时间后,其透光率仍然会受到影响。

技术实现思路

1、本发明的目的是针对现有技术的不足,提供一种抗腐蚀光伏组件及其制备方法。

2、基于此,本发明公开了一种抗腐蚀光伏组件的制备方法,包括如下制备步骤:

3、s1、将低熔融指数eva树脂材料层和高熔融指数eva树脂材料层共挤成双层或多层封装胶膜,即得所述eva光伏封装胶膜;

4、其中,低熔融指数eva树脂材料层中的eva树脂的熔融指数小于或等于10g/10min;高熔融指数eva树脂材料层中的eva树脂的熔融指数大于或等于20g/10min;

5、其中,所述低熔融指数eva树脂材料层与高熔融指数eva树脂材料层的厚度之比为1:0.1~1:10;

6、s2、将抗腐蚀涂料涂覆于光伏电池片的汇流条和焊带表面,获得抗腐蚀的光伏电池片;

7、s3、将光伏前板、第一eva胶膜、抗腐蚀的光伏电池片、第二eva胶膜和光伏背板依次叠放,加热层压,即得抗腐蚀光伏组件;

8、其中,所述第一eva胶膜和第二eva胶膜均为步骤s1的eva光伏封装胶膜,且eva光伏封装胶膜中的低熔融指数eva树脂材料层接触光伏电池片。

9、优选地,步骤s1中,所述eva光伏封装胶膜中的低熔融指数eva树脂材料层与高熔融指数eva树脂材料层的厚度之比为1:0.2~1:5。

10、进一步优选地,所述eva光伏封装胶膜中,低熔融指数eva树脂材料层与高熔融指数eva树脂材料层的厚度之比为1:0.5~1:2。

11、优选地,步骤s1中,所述eva光伏封装胶膜的总厚度为100~500μm。

12、优选地,步骤s1中,所述eva光伏封装胶膜所用的eva树脂的va含量为20~35%。

13、优选地,步骤s1中,低熔融指数eva树脂材料层和高熔融指数eva树脂材料层均是将eva树脂、引发剂、助交联剂、硅烷偶联剂、紫外光稳定剂按质量比1000:5~8:3~6:2~5:0.8~1.2混合而成。

14、优选地,步骤s2中,所述抗腐蚀涂料的原料包括填料和醋酸乙烯酯-乙烯共聚物乳液,且抗腐蚀涂料中的醋酸乙烯酯-乙烯共聚物乳液与填料混合的质量比为1:50~60。为了增强抗腐蚀涂料的可涂覆性能,抗腐蚀涂料中添加了vae乳液。

15、进一步优选地,所述填料为水滑石、滑石粉、氢氧化镁、氧化镁、氧化钙、氢氧化钙、氧化锌、氢氧化锌、氧化钡、氢氧化钡、氧化铝、氢氧化铝、碳酸镁、碳酸钙、碳酸锌、碳酸钡、碳酸氢铵、碳酸氢钠、碳酸氢钾、碳酸氢钙或碳酸氢镁中的至少一种。

16、进一步优选地,所述填料是经过硅烷偶联剂、钛酸酯偶联剂或稀土偶联剂中的至少一种处理后的改性填料。经过偶联剂处理后的改性填料,可以增强填料与eva树脂材料的键合作用,故而在一定程度上有助于避免填料的扩散、迁移。

17、进一步优选地,所述填料的粒径为0.01~150μm。

18、本发明还公开了一种抗腐蚀光伏组件,其是采用本

技术实现要素:

上述所述的一种抗腐蚀光伏组件的制备方法制得。

19、与现有技术相比,本发明至少包括以下有益效果:

20、本发明的抗腐蚀光伏组件的制备方法中,是直接将抗腐蚀涂料涂于光伏电池片的汇流条和焊带表面;这既能对焊带和汇流条起到优异的抗腐蚀效果,能避免高温高湿环境下光伏封装胶膜体系的分解产物对焊带和汇流条的腐蚀,改善了现有光伏封装胶膜由于抗腐蚀填料的加入引起的透光率降低的问题;又无需裁剪抗腐蚀层,能简化制备工序、提高制备效率,并能有效避免抗腐蚀材料的浪费,故而抗腐蚀涂料的利用率更高。

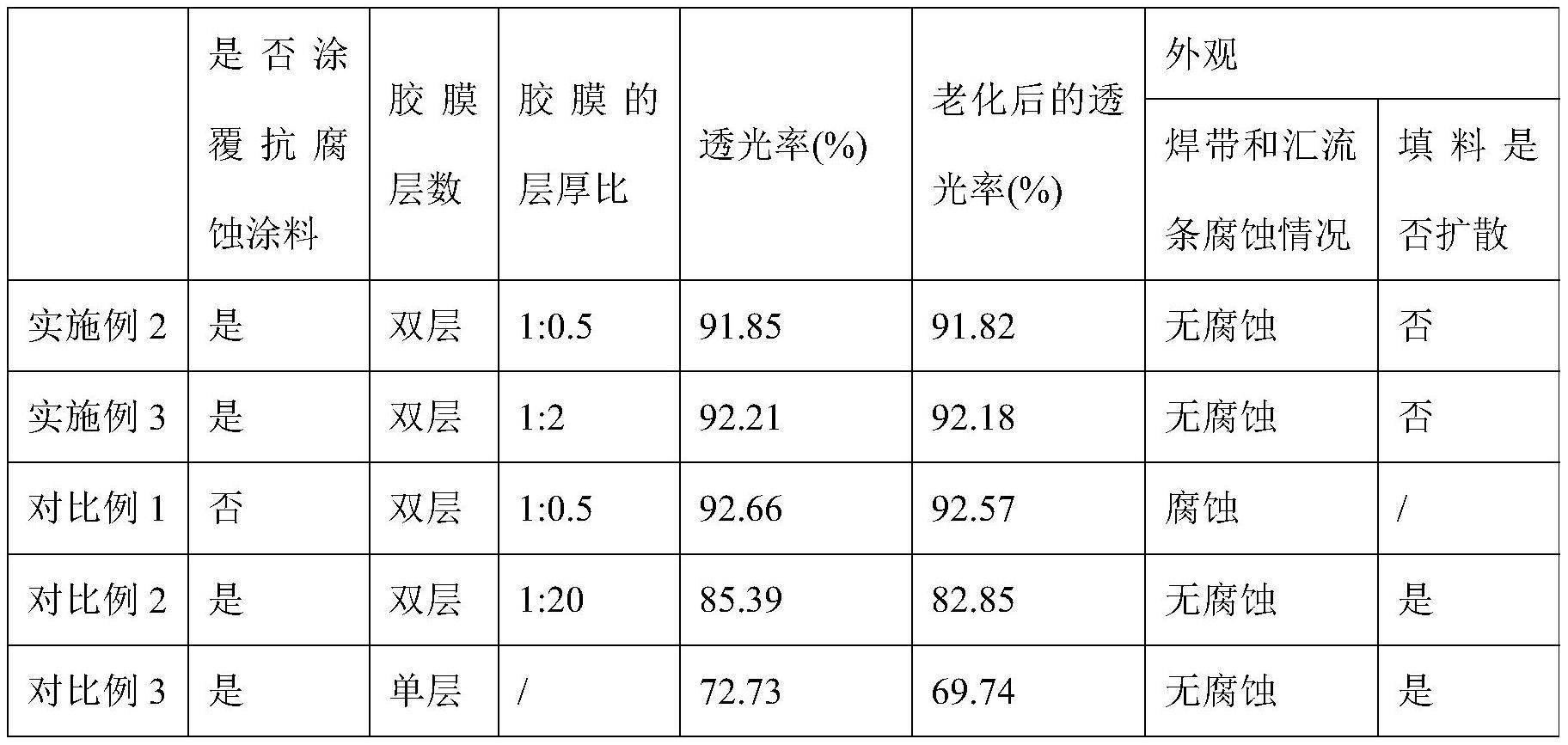

21、进一步,第一eva胶膜和第二eva胶膜均采用步骤s1的eva光伏封装胶膜,这种eva光伏封装胶膜是将熔融指数不大于10g/10min的低熔指eva树脂材料层与熔融指数不小于20g/10min的高熔指eva树脂材料层按厚度比1:0.1~1:10共挤形成的双层或多层封装胶膜,且低熔融指数eva树脂材料层接触电池片,而高熔融指数eva树脂材料层远离电池片;这样,低熔融指数eva树脂材料层能有效避免抗腐蚀涂料中的填料在光伏组件内部扩散的问题,故而本发明所得的抗腐蚀光伏组件不仅初始透光率高,在高温高湿的环境中长期使用后,这种抗腐蚀光伏组件也能保持较高的透光率,进而使组件保持稳定的光伏转换效率。

技术特征:

1.一种抗腐蚀光伏组件的制备方法,其特征在于,包括如下制备步骤:

2.根据权利要求1所述的一种抗腐蚀光伏组件的制备方法,其特征在于,步骤s1中,所述eva光伏封装胶膜中的低熔融指数eva树脂材料层与高熔融指数eva树脂材料层的厚度之比为1:0.2~1:5。

3.根据权利要求2所述的一种抗腐蚀光伏组件的制备方法,其特征在于,所述eva光伏封装胶膜中,低熔融指数eva树脂材料层与高熔融指数eva树脂材料层的厚度之比为1:0.5~1:2。

4.根据权利要求1所述的一种抗腐蚀光伏组件的制备方法,其特征在于,步骤s1中,所述eva光伏封装胶膜的总厚度为100~500μm。

5.根据权利要求1所述的一种抗腐蚀光伏组件的制备方法,其特征在于,步骤s1中,所述eva光伏封装胶膜所用的eva树脂的va含量为20~35%。

6.根据权利要求1所述的一种抗腐蚀光伏组件的制备方法,其特征在于,步骤s1中,低熔融指数eva树脂材料层和高熔融指数eva树脂材料层均是将eva树脂、引发剂、助交联剂、硅烷偶联剂、紫外光稳定剂按质量比1000:5~8:3~6:2~5:0.8~1.2混合而成。

7.根据权利要求1所述的一种抗腐蚀光伏组件的制备方法,其特征在于,步骤s2中,所述抗腐蚀涂料的原料包括填料和醋酸乙烯酯-乙烯共聚物乳液,且抗腐蚀涂料中的醋酸乙烯酯-乙烯共聚物乳液与填料混合的质量比为1:50~60。

8.根据权利要求7所述的一种抗腐蚀光伏组件的制备方法,其特征在于,所述填料为水滑石、滑石粉、氢氧化镁、氧化镁、氧化钙、氢氧化钙、氧化锌、氢氧化锌、氧化钡、氢氧化钡、氧化铝、氢氧化铝、碳酸镁、碳酸钙、碳酸锌、碳酸钡、碳酸氢铵、碳酸氢钠、碳酸氢钾、碳酸氢钙或碳酸氢镁中的至少一种。

9.根据权利要求7所述的一种抗腐蚀光伏组件的制备方法,其特征在于,所述填料是经过硅烷偶联剂、钛酸酯偶联剂或稀土偶联剂中的至少一种处理后的改性填料;

10.一种抗腐蚀光伏组件,其特征在于,所述抗腐蚀光伏组件是采用权利要求1~9任一项所述的一种抗腐蚀光伏组件的制备方法制得。

技术总结

本发明属于光伏组件技术领域,提供一种抗腐蚀光伏组件及其制备方法,该抗腐蚀光伏组件的制备方法,包括:将熔指数不大于10g/10min的低熔指EVA树脂材料层和熔指数不小于20g/10min的高熔指EVA树脂材料层按厚度比1:0.1~1:10共挤成双层或多层封装胶膜,即得EVA光伏封装胶膜;将抗腐蚀涂料涂于光伏电池片的汇流条和焊带表面;将光伏前板、EVA光伏封装胶膜、抗腐蚀的光伏电池片、EVA光伏封装胶膜和光伏背板依次叠放,低熔指EVA树脂材料层接触电池片,加热层压。该制备方法的生产工序少、生产效率高,且光伏组件的抗腐蚀抗老化性能好,能改善抗腐蚀填料高温高湿下的扩散,使光伏组件长期保持高透光率。

技术研发人员:林建伟,张付特,唐邓,张晶晶

受保护的技术使用者:苏州中来光伏新材股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!