一种圆柱电池电芯入壳方法及装置与流程

本发明属于圆柱电池制造设备,尤其与一种圆柱电池电芯入壳方法及装置有关。

背景技术:

1、圆柱电池包括圆柱壳体和容置于壳体内腔的圆柱电芯,其制造过程是先分别制造壳体和电芯,然后将电芯插入壳体内腔进行封装。目前的圆柱电池的电芯入壳过程,通常采用横向入壳和立式入壳两种方式。横向入壳方法由于电芯采用轴向成横向悬伸夹持,容易产生电芯和壳体的碰撞损伤。现有的立式(竖向)入壳方式中,采用的是壳体在上、电芯在下,壳体开口朝下,由下向上将电芯轴向成竖向推入壳体后再将壳体180度翻转的工艺方式,动作复杂,电芯在翻转过程中容易脱出电池壳。对于电芯顶端焊接有直径大于电芯的端盖的异形结构情形,端盖会对推送顶升电芯的机构产生干涉,无法实现其入壳过程,使得现有电芯立式入壳制造设备无法适应集流体上焊接有端盖等异形结构电芯自动入壳制造。

技术实现思路

1、本发明的目的旨在解决现有圆柱电芯立式入壳制造设备电芯容易脱出电池壳和无法适应异形结构电芯自动入壳制造的缺陷,提供一种运行稳定、既能用于常规电芯入壳制造又能适应异形结构电芯自动入壳制造的圆柱电池电芯立式入壳方法及装置。

2、为此,本发明采用以下技术方案:一种圆柱电池电芯入壳方法,其特征是:使用一旋转机构的外周设置承载部竖向承载电芯和电池壳,电芯和/或电池壳在承载部上相对轴向移动,电芯位于电池壳上方,使用驱动机构驱动电芯和电池壳轴向对进,使电芯进入电池壳内腔形成电池毛坯;在电芯轴向移动过程中承载电芯的承载部径向扩张,焊接于电芯上的端盖可以无干涉通过;使用电芯供料机构与旋转机构承载部交接输送电芯实现电芯上料、使用电池壳供料机构与旋转机构承载部交接输送电池壳实现电池壳上料,使用电池出料机构与旋转机构承载部交接输送所述电池毛坯实现电池出料,通过所述旋转机构旋转实现上料、入壳和出料各工序工位依次换位。

3、作为对上述方法的补充和完善,本发明方法还包括以下技术特征:

4、使用电芯载具承载并输送所述电芯,电芯和电芯载具分离后电芯进入所述入壳转塔机构,电芯载具在所述电芯供料机构中循环使用。

5、使用电池壳载具承载并输送所述电池壳,电池壳载具随电池壳进入所述入壳转塔机构,并承载电池毛坯进入所述电池出料机构。

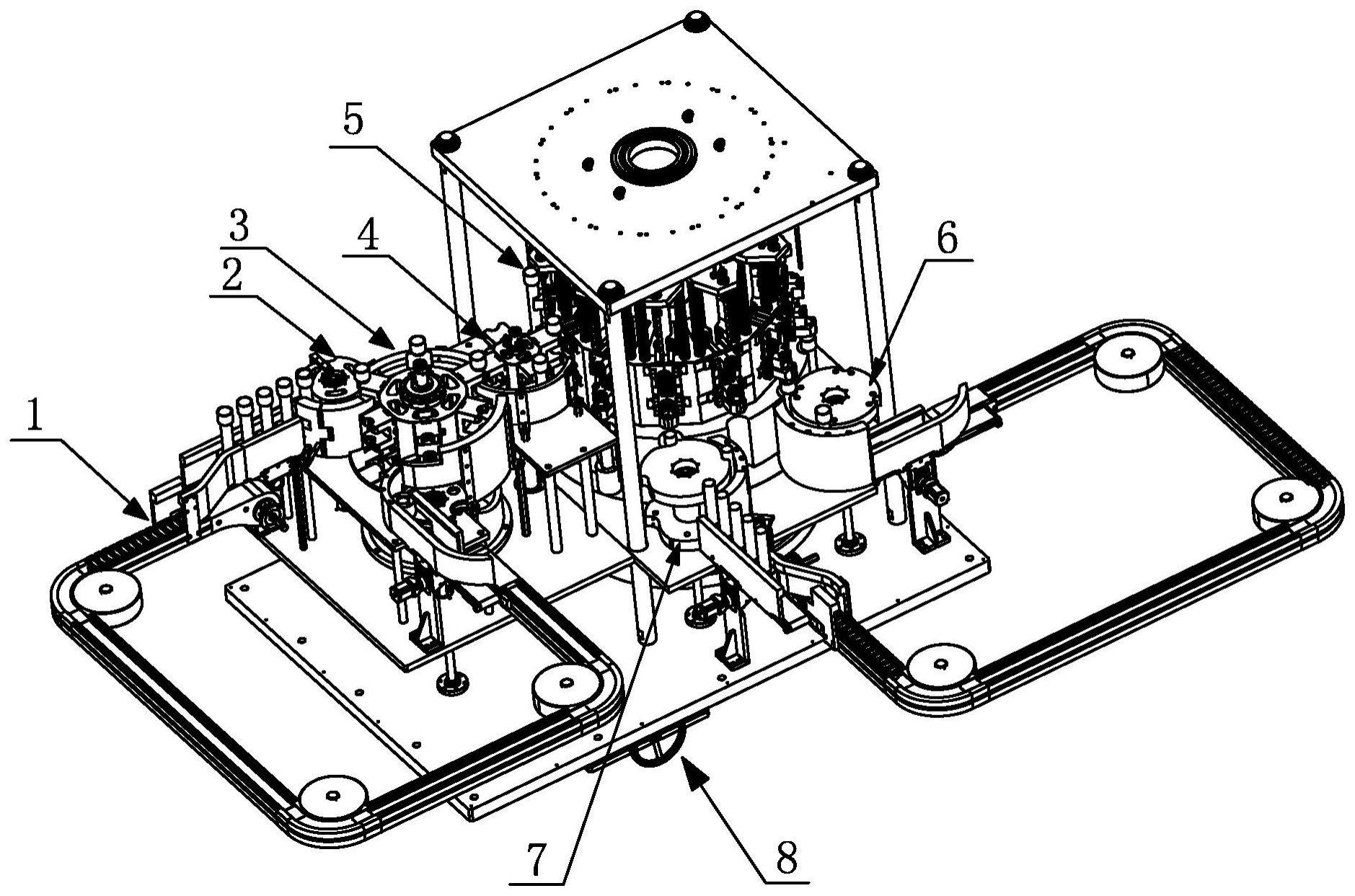

6、一种圆柱电池电芯入壳装置,包括电芯供料机构、入壳转塔机构、电池壳供料机构、电池出料机构和旋转驱动机构,入壳转塔机构和旋转驱动机构传动连接由旋转驱动机构驱动旋转,入壳转塔机构外周设置有保持电芯成竖向状态的电芯承载机构和位于电芯承载机构下方保持电池壳成立式状态的电池壳承载机构以及驱动电芯和电池壳轴向相对运动的入壳驱动机构,电芯承载机构和电池壳承载机构位置满足使电芯能立式插入电池壳内腔的要求;电芯供料机构与电芯承载机构通过入壳转塔机构旋转形成电芯交换连接关系,用于电芯供料机构将电芯以竖向状态输送给入壳转塔机构的电芯承载机构;电池壳供料机构与电池壳承载机构通过入壳转塔机构旋转形成电池壳交换连接关系,用于电池壳供料机构将电池壳以竖向状态输送给入壳转塔机构的电池壳承载机构,在入壳转塔机构中通过入壳驱动机构驱动电芯和电池壳轴向相对移动,使电芯插入电池壳内腔中;电池出料机构与所述电池壳承载机构通过入壳转塔机构旋转形成电池交换连接关系,用于入壳转塔机构将带有电芯的电池壳输送入电池出料机构。

7、作为对上述装置技术方案的补充和完善,本发明装置还包括以下技术特征。

8、所述入壳转塔机构还包括转塔和第一转轴,转塔由第一转轴支撑安装,第一转轴由轴承支撑安装,第一转轴与所述旋转驱动机构传动连接由所述旋转驱动机构驱动转塔旋转,所述的电芯承载机构和电池壳承载机构设置于转塔外周面。

9、所述旋转驱动机构为集中电机驱动,包括电机和齿轮减速机构,电机与齿轮减速机构输入轴连接,齿轮减速机构输出轴上安装有输出齿轮,所述的第一转轴上安装有第一传动齿轮,第一传动齿轮与所述输出齿轮啮合。

10、所述的入壳转塔机构还包括入壳导向件,入壳导向件设置于所述电芯承载机构和电池壳承载机构之间,入壳导向件设置有导向孔,导向孔成阶梯孔,导向孔上段直径与电芯外径相当,导向孔下段直径与电池壳外径相当,电芯入壳时,电池壳顶端插入导向孔下段,电芯底端插入导向孔上段并在导向孔导向下插入电池壳内腔。

11、所述的电芯承载机构包括u形座,u形座设置有u形凹槽腔容置电芯,u形座上设置吸气孔,吸气孔一端孔口位于所述u形凹槽腔腔壁上,吸气孔另一端通过管路与抽气风机连接,通过吸气孔负压吸附握持电芯。

12、进一步,所述的u形座包括两块通过竖向面对配活动式对接的凹槽块,竖向面将所述u形凹槽腔分割为两部分,每一块凹槽块上设置有所述吸气孔,凹槽块由横向移动导向机构支撑安装,横向移动导向机构安装于所述转塔的外周面上,两块凹槽块由横向移动驱动机构驱动移动,实现分开和闭合,可以扩大u形凹槽腔的径向尺寸,用于焊接于电芯上的端盖无干涉通过。

13、进一步,所述的入壳导向件由两个设置有半圆柱腔的导向块对拼组成,导向块由所述横向移动导向机构支撑安装,两个导向块可以分开和闭合,可以扩大导向孔的径向尺寸,用于焊接于电芯上的端盖无干涉通过。

14、进一步,所述的横向移动导向机构包括导轨以及和导轨配合的两个横向滑块。

15、所述电池壳承载机构包括设置于所述转塔外周面上的多个竖向凹槽和围于所述转塔外周面的围挡,围挡位置固定,转塔外周面与围挡间隙配合,竖向凹槽的槽壁与围挡围成电池壳容置腔,围挡上开设有电池壳进料口和电池出料口,分别对应所述的电池壳供料机构和电池出料机构。

16、进一步,所述竖向凹槽的槽壁上嵌置有磁铁,能保持电池壳稳定容置在电池壳容置腔内。

17、所述的入壳驱动机构包括电芯推送机构、电池壳推送机构和推送移动导向机构,电芯推送机构和电池壳推送机构都包括上凸轮组件、下凸轮组件、推送件、升降滑块和复位弹簧,上凸轮组件和下凸轮组件都包括一个端面凸轮和与之配合的随动轮,两个端面凸轮位置固定安装并分设于所述转塔的上方和下方,推送件安装于升降滑块,推送移动导向机构由所述转塔支撑安装随转塔运动,升降滑块由推送移动导向机构支撑安装并移动导向,推送件与所述电芯承载机构、电池壳承载机构位置对应,实现抵靠推送容置于电芯承载机构中的电芯、容置于电池壳承载机构中的电池壳,升降滑块上固定连接有随动轮安装件,所述随动轮安装于随动轮安装件,所述复位弹簧一端连接所述升降滑块,另一端与所述转塔相对固定,由随动轮通过随动轮安装件、升降滑块驱动推送件作推送运动,由复位弹簧驱动升降滑块复位使随动轮始终与端面凸轮的轨迹面接触配合。转塔转动使随动轮在凸轮轨迹面上滚动,凸轮和弹簧配合驱动升降滑块升降,从而带动推送件升降,顶撑电芯和电池壳相对移动完成电芯入壳。

18、进一步,所述推送移动导向机构包括两根导向滑杆和滑杆安装座,滑杆安装座与所述转塔相对固定,所述升降滑块通过设置通孔套装于导向滑杆,所述复位弹簧套装于导向滑杆。

19、进一步,所述电芯推送机构的升降滑块设置安装孔以间隙配合方式安装所述推送件,位于升降滑块上方的推送件部分设置下降限位件,位于升降滑块下方的推送件部分设置上升限位件,上升限位件与升降滑块之间的推送件上套装有缓冲弹簧,在推送件接触电芯、电池壳和电芯入壳到位后能起到缓冲作用。

20、所述横向移动驱动机构包括驱动块、驱动轮、连接块和闭合复位弹簧,驱动块成竖向固定安装于所述电芯推送机构的升降滑块,随升降滑块同步升降,驱动块的两侧侧面作为与驱动轮配合的轨迹面,连接块与所述的凹槽块相对固定,每一块凹槽块对应一块连接块,连接块与凹槽块一起移动,每一块连接块上通过轴支撑安装有一个驱动轮,闭合复位弹簧的每一端与一块凹槽块相对固定,通过弹簧弹力拉动两块凹槽块闭合复位,并使两个驱动轮与驱动块两侧的轨迹面接触配合;驱动块下段宽度小于上段宽度,使驱动块侧方的轨迹面为台阶面,包括两个竖向面和连接于两个竖向面之间的斜面。驱动块随升降滑快下降过程中,顶撑驱动轮的驱动块部位宽度由小增大,两个驱动轮由轨迹面顶撑增大间距,使两个驱动轮向两侧分开,通过连接块带动两个凹槽块向两侧分开,闭合复位弹簧被拉伸产生弹力,在驱动块随升降滑块上升过程中,顶撑驱动轮的驱动块部位宽度由大减小,闭合复位弹簧弹力驱动两个凹槽块闭合,通过连接块带动驱动轮相向移动始终紧靠驱动块的轨迹面。

21、所述的电芯供料机构包括电芯输送机构,所述电芯输送机构包括循环输送带和电芯入料转盘机构,电芯入料转盘机构包括电芯入料转盘、电芯载具入料转盘、围于电芯入料转盘外周的圆弧挡板和第二转轴,电芯入料转盘和电芯载具入料转盘外周面上设置有拨料凹槽,电芯入料转盘和电芯载具入料转盘通过第二转轴支撑安装,第二转轴由轴承支撑安装,第二转轴与所述旋转驱动机构传动连接由旋转驱动机构驱动电芯入料转盘旋转,电芯入料转盘和电芯载具入料转盘在旋转过程中通过拨料凹槽将位于循环输送带出料口上载有电芯的电芯载具拨离循环输送带,由电芯入料转盘机构承载输送电芯,实现定时定量输送电芯。

22、所述的电芯供料机构还包括电芯转送机构,电芯转送机构包括电芯握持块和第三转轴,第三转轴由轴承支撑安装,多个所述电芯握持块通过支架支撑沿周向安装于第三转轴,第三转轴和所述旋转驱动机构传动连接由旋转驱动机构驱动旋转,电芯握持块设置有握持电芯的u形凹槽腔,电芯握持块上设置吸气孔,吸气孔一端孔口位于u形凹槽腔腔壁上,吸气孔另一端通过管路与抽气风机连接,通过吸气孔负压吸附握持电芯,电芯握持块与所述的电芯承载机构形成电芯交换连接关系,电芯握持块握持的电芯交接给电芯承载机构。通过电芯转送机构转送电芯,与入壳转塔机构形成定时定量对应输送电芯。

23、所述的电芯供料机构还包括电芯载具和电芯载具分离机构,多个所述的电芯载具置于所述的循环输送带上,所述电芯载具上端面设置有竖向的电芯插孔用于承载电芯;所述的电芯载具分离机构位于所述循环输送带入口与所述电芯入料盘机构之间,包括第四转轴、载具分离转塔机构和电芯载具出料转盘机构,载具分离转塔机构包括分离转塔、电芯握持块、载具承载件和载具承载件升降驱动机构,第四转轴由轴承支撑安装,第四转轴与所述旋转驱动机构传动连接由旋转驱动机构驱动旋转,载具分离转塔由第四转轴支撑安装由第四转轴带动旋转,电芯握持块固定安装于载具分离转塔外周,载具承载件与载具承载件升降驱动机构连接并通过升降导向机构移动导向;电芯载具出料转盘机构包括电芯载具出料转盘、第五转轴和围于电芯载具出料转盘外围的圆弧挡板,电芯载具出料转盘外周面上设置有拨料凹槽,电芯载具出料转盘由第五转轴支撑安装,第五转轴由轴承支撑安装并与所述旋转驱动机构传动连接,电芯载具出料转盘位于载具分离转塔与所述循环输送带入口之间,将载具承载件上的电芯载具拨送到循环输送带入口;电芯握持块设置有握持电芯的u形凹槽腔,握持块上设置吸气孔,吸气孔一端孔口位于u形凹槽腔腔壁上,吸气孔另一端通过管路与抽气风机连接,通过吸气孔负压吸附握持电芯。在电芯载具分离机构电芯握持块从电芯入料盘机构接收电芯载具和插于其中的电芯,电芯握持块握持电芯,载具承载件支撑电芯载具,载具分离转塔旋转输送电芯载具及电芯,在旋转过程中,电芯载具下降,使电芯从电芯载具中脱出,载具分离转塔旋转到电芯载具分离机构电芯握持块交接电芯位置,电芯被输送交出,电芯载具随载具分离转塔继续旋转并上升到载具交接位置,由电芯载具出料转盘拨送到循环输送带上,进入循环使用。

24、所述的载具承载件升降驱动机构包括固定设置的端面凸轮、随动轮和弹簧,随动轮与端面凸轮轨迹面配合,载具承载件连接有随动轮安装件,随动轮安装于随动轮安装件,弹簧一端与载具承载件连接,一端与载具分离转塔相对固定,通过弹簧弹力使随动轮和端面凸轮轨迹面始终接触配合。

25、所述的电池壳供料机构包括电池壳入料转盘、第六转轴、电池壳载具入料转盘和电池壳输送带,第六转轴由轴承支撑安装并与所述旋转驱动机构传动连接由旋转驱动机构驱动旋转,电池壳入料转盘和电池壳载具入料转盘安装于第六转轴并对应所述电池壳输送带的送料口和所述电池壳进料口,电池壳入料转盘和电池壳载具入料转盘外周都设置有拨料凹槽,在旋转过程中通过拨料凹槽将位于电池壳输送带送料口上的电池壳随同电池壳载具拨离电池壳输送带并承载输送电池壳和电池壳载具,实现定时定量输送电池壳。

26、所述的电池出料机构包括出料盘、第七转轴和电池输送带,第七转轴由轴承支撑安装并与所述旋转驱动机构传动连接由所述旋转驱动机构驱动旋转,出料盘由第七转轴支撑安装并与所述电池输送带的进料口和所述电池出料口对应,出料盘外周设置有拨料凹槽,在旋转过程中通过拨料凹槽将位于入壳转塔机构上的已电芯入壳的电池毛坯连同电池壳载具拨送到电池输送带上,由电池输送带送出回收电池毛坯,电池壳载具继续进入循环使用。

27、所述旋转驱动机构也可以分散动力驱动,前述第一转轴、第二转轴、第三转轴、第四转轴、第五转轴、第六转轴、第七转轴各自传动连接一个电机,通过控制系统控制各电机的转动,达到各机构的有序配合。

28、本发明可以达到以下有益效果:通过入壳转塔机构完成电芯自上向下立式自动入壳,在输送和入壳过程中电池壳始终开口朝上,入壳后的电芯不会从电池壳中脱出,运行平稳;通过电芯循环输送带、电芯入料转盘机构、电芯载具分离机构、电芯转送机构和入壳转塔机构形成电芯与电芯载具自动分离、电芯自动输送和电芯载具循环使用,通过电池壳供料机构和电池出料机构完成自动输送送电池壳和电池自动出料、电池壳载具的循环使用,实现了电芯的全自动入壳;入壳转塔机构中的电芯承载件和电池壳承载件使用导轨滑块支撑安装的两块u形块对拼形式,能进行径向扩张握持腔用于端盖无干涉通过,实现了既能用于常规电芯入壳制造又能适应异形结构电芯自动入壳制造。

- 还没有人留言评论。精彩留言会获得点赞!