一种预锂化硅氧复合材料及其制备方法和应用、含其的极片、电池与流程

本发明涉及一种预锂化硅氧复合材料及其制备方法和应用、含其的极片、电池。

背景技术:

1、随着科技的进步,能源消耗日益加剧,环境污染也日益严重,且已严重威胁到人类未来的生存,因此迫切需要开发清洁环保的可再生能源。其中,锂离子电池(libs)由于具有能量密度高、循环寿命长、环境友好等优点而得到迅速发展,并广泛应用于电子产品和电动汽车领域。碳基石墨负极材料作为锂离子电池负极材料最为常用的,其具有来源丰富,价格便宜的优点,但是该材料比容量较低(372mah g-1)、不可逆容量损失较大,致使锂离子电池难以满足使用性能需求,发展空间难以有所突破。氧化亚硅(siox,x≈1)因具有高比容量和适当的工作电位,已被公认为是高能量密度libs碳基负极材料最有前途的替代品之一。然而,siox阳极在实际libs系统中的应用通常受到阻碍,因为它具有巨大的体积变化、较差的电子电导率和较低的初始库仑效率(ice)。原因在于,氧化亚硅在首次嵌锂过程中有不可逆的硅酸锂及氧化锂生成,导致氧化亚硅首次效率低。因此,为了提升氧化亚硅的首次效率,业内发展了多种材料的预补锂技术,通过在硅基材料中预先补充部分锂来减少充放电过程中的不可逆容量损失。但预锂化后由于表面残锂的存在导致在水系中浆料碱性偏高,且预锂化过程中由于氧化亚硅中si-o的“o”组分被更多转化为li2o、li2sio3、li2si2o5等组分,si-o中的剩余的“si”容易聚集甚至长大,硅晶粒的生长一方面导致脱嵌锂过程中绝对体积变化大,不利于极片结构的稳定性,进而导致循环性能变差;另一方面si微晶的产生在碱性水溶液体系下容易反应生成h2,耐水性差不利于浆料稳定、且影响涂布均匀等加工性能,进而也导致最终电池性能不理想的问题。

2、如何降低预锂产品的碱性,并有效的解决其在水系浆料产气问题,是现在研究的重点。目前研究的包覆层大多数都是碳层,如中国专利文献cn202210085959.4中所记载的,碳层可以抑制产气现象,但是还是会在后续的存储或混料过程中产生气体。可见,碳包覆确实有效解决了应用中水系浆料产气问题,大幅提升了耐水性,但在后续存储或混料过程中会产生气体的缺陷还有待解决。

3、因此,亟需研发一种成本较低、制备条件简单便捷且能抑制产气的复合材料并应用在电池领域。

技术实现思路

1、本发明所要解决的技术问题在于克服现有技术中采用碳包覆无法持续解决产气问题从而影响加工性能的缺陷,而提供了一种预锂化硅氧复合材料及其制备方法和应用、含其的极片、电池。

2、本技术的预锂化硅氧复合材料中石蜡包覆层可隔绝空气或水,可以极大的解决浆料产气问题;且包覆层也可以隔绝电解液和负极材料之间的接触,减少副反应的发生。本发明中的石蜡包覆层的表面能较低,可采用物理包覆的方法牢牢的吸附在预锂化硅氧材料表面,包覆过程简单易操作。石蜡的价格较低,可降低生产成本。

3、为实现以上目的,本发明提供的技术方案如下:

4、本发明提供了一种预锂化硅氧复合材料的制备方法,其包括下述步骤:将所述预锂化硅氧材料和石蜡混合,即可;

5、其中,所述石蜡的质量百分比为0.5%-10%;所述质量百分比表示所述石蜡的质量占所述预锂化硅氧材料的质量的百分比。

6、本发明中,所述预锂化硅氧材料可通过本领域常规的方法获得,例如(1)吸锂;(2)热处理,较佳地通过下述步骤获得:(1)碳包覆;(2)吸锂;(3)热处理,更佳地通过下述步骤获得:(1)碳包覆;(2)刻蚀;(3)吸锂;(4)热处理。

7、其中,所述碳包覆的方法较佳地包括下述步骤:将氧化亚硅和碳源热处理,即可获得碳包覆的硅氧材料。

8、所述碳源可为本领域常规的种类,较佳地为乙炔。

9、所述碳包覆中,所述热处理的设备可为本领域常规,例如管式炉。所述热处理的温度可为700-900℃,例如800℃。所述热处理较佳地在惰性气氛下进行,例如在氩气气氛下进行。所述热处理的时间可为0.5-2h,例如1h。

10、所述碳源与所述惰性气氛的体积比较佳地为(8-10):1,例如9:1。

11、其中,所述刻蚀的方法较佳地包括下述步骤:将所述碳包覆的硅氧材料与氟化氢溶液混合,经刻蚀反应,即可获得具有内核a-空隙-外壳a的中空结构的碳包覆硅氧材料。

12、所述氟化氢溶液的浓度较佳地为0.1-0.3m,例如0.2m。

13、将所述碳包覆的硅氧材料与氟化氢溶液混合时较佳地还包括本领域常规的搅拌步骤。所述搅拌的时间较佳地为1-3h,例如2h。将所述碳包覆后的硅氧材料与氟化氢溶液混合后较佳地还包括本领域常规的过滤和洗涤的步骤。所述洗涤的操作可为本领域常规,例如用去离子水洗涤。所述洗涤的次数较佳地为3-5次,例如4次。

14、其中,经所述刻蚀后所述碳包覆的硅氧材料的表面具有孔结构。

15、其中,所述吸锂的方法较佳地包括下述步骤:将所述碳包覆的硅氧材料或所述具有内核a-空隙-外壳a的中空结构的碳包覆硅氧材料与锂源混合,即可获得预锂化硅氧材料。

16、所述碳包覆的硅氧材料或所述具有内核a-空隙-外壳a的中空结构的碳包覆与所述锂源的质量比可为1:3。

17、所述锂源可为本领域常规,例如为含锂的有机溶液。

18、所述含锂的有机溶液可通过将含锂的有机物和溶剂混合获得。所述含锂的有机溶液中,所述含锂的有机物的质量百分比可为30%-50%。所述含锂的有机物较佳地为苯基锂。所述溶剂较佳地为乙醚。

19、所述吸锂时,所述混合的过程可在惰性气氛下进行,例如在氩气气氛下进行。

20、所述吸锂时,所述混合时一般还包括搅拌的步骤。所述搅拌的时间可为4h。

21、所述吸锂时,所述混合后一般还包括过滤的步骤。

22、其中,所述热处理的方法可为本领域常规,例如包括下述步骤:将所述吸锂后的硅氧材料热处理,即可。

23、所述预锂化硅氧材料的制备中,所述热处理的操作可为本领域常规,例如在管式炉中进行。所述热处理较佳地在氮气气氛下进行。所述热处理的温度可为400-600℃,例如500℃。所述热处理的时间可为0.5-2h,例如1h。

24、所述预锂化硅氧材料的制备中,所述热处理完成后,一般还进行降温和过筛的步骤。所述降温的终点可为室温,例如20-30℃。所述过筛的目数可为300目。

25、本发明中,所述石蜡可为液体石蜡和/或固体石蜡。所述液体石蜡或所述固体石蜡表示在室温下,所述石蜡的存在形式为液体或固体。所述室温可为20-30℃。

26、其中,当所述石蜡为固体石蜡时,所述石蜡的牌号可为50号-65号,例如52、54、56、58或60号。本领域技术人员应该可以理解,所述固体石蜡的牌号一般表示石蜡的熔点。

27、本发明中,所述石蜡的质量百分比较佳地为0.5%-3%,例如1%、1.5%或2%。所述质量百分比表示所述石蜡的质量占所述预锂化硅氧材料的质量的百分比。

28、本发明中,将所述预锂化硅氧材料和石蜡混合时一般还进行搅拌的步骤。

29、其中,所述搅拌的速率可为500-2000r/min,较佳地为500-1500r/min,例如1000r/min。

30、其中,所述搅拌的时间可为0.5-2h,例如1h或1.5h。

31、本发明中,将所述预锂化硅氧材料和石蜡混合可通过如下方式中的任一种实现:

32、方式一:干法混合。

33、方式二:湿法混合。

34、其中,当所述混合为所述干法混合时,所述混合之前较佳地还进行将所述预锂化硅氧材料干燥的步骤。所述干燥的设备较佳地为可加热的高速搅拌机。所述干燥的温度可为50-90℃。所述干燥的过程中一般还进行搅拌。所述搅拌的时间可为5-10min。所述搅拌的转速可为1000-2000r/min,例如1500r/min。

35、其中,当所述混合为所述干法混合时,所述混合的温度可为50-120℃,例如100℃。

36、其中,当所述混合为所述湿法混合时,所述石蜡一般以石蜡溶液的方式添加。

37、所述石蜡溶液可通过将所述石蜡和溶剂混合获得。所述溶剂可为本领域常规的能溶解所述石蜡的溶剂,较佳地为非极性溶剂,例如乙醇、汽油、二硫化碳、二甲苯、乙醚、苯、氯仿、四氯化碳、石脑油、甲苯、乙酸乙酯、四氢呋喃或mek(抑制剂)。所述混合时一般还进行搅拌的步骤。所述搅拌的速率可为500-1500r/min。所述搅拌的时间可为0.5-2h。

38、其中,当所述混合为所述湿法混合时,所述混合后一般还包括去除溶剂的步骤。

39、所述溶剂的去除速率可为3ml/min-18ml/min。

40、所述去除溶剂的方式可为旋蒸或抽滤。

41、一较佳实施例中,所述干法混合包括下述步骤:

42、将预锂化硅氧材料在温度为50-90℃、转速为1000-2000r/min的可加热的高速搅拌机中搅拌5-10min;再与固体石蜡在50-120℃以500-2000r/min的转速搅拌30min;固体石蜡的质量占所述预锂化硅氧材料的质量的百分比为1%-10%。

43、一较佳实施例中,所述湿法混合包括下述步骤:

44、将固体石蜡与溶剂混合搅拌0.5-2h,得石蜡溶液。将预锂化硅氧材料与所述石蜡溶液在转速为500-1000r/min下混合搅拌0.5-2h;除去溶剂,即可;固体石蜡的质量占所述预锂化硅氧材料的质量的百分比为1%-10%。

45、本发明还提供了一种预锂化硅氧复合材料,其采用如前所述的制备方法制得。

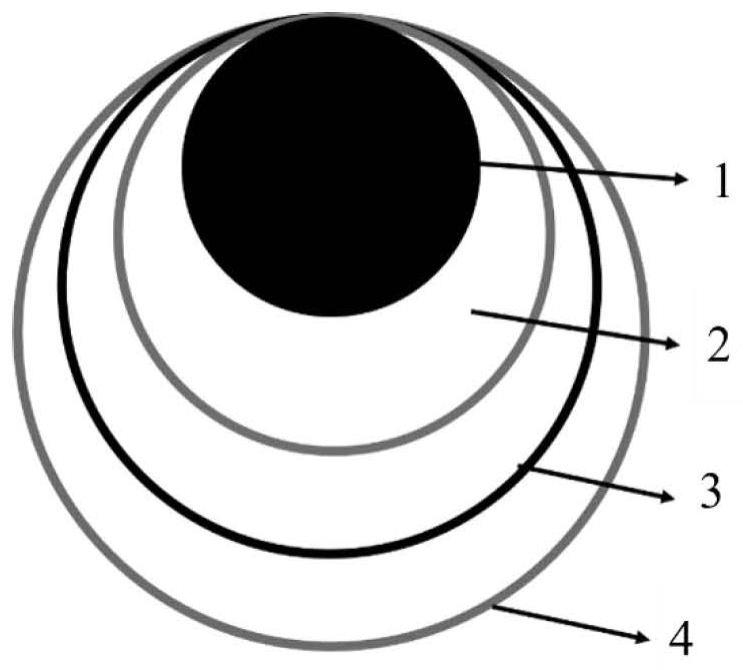

46、本发明提供了一种预锂化硅氧复合材料,其具有内核-外壳结构;

47、其中,所述内核为预锂化硅氧材料;

48、其中,所述外壳为石蜡包覆层;所述外壳的平均厚度为5-20nm。

49、本发明中,所述预锂化硅氧材料表示将高温处理后获得的硅氧材料预锂化后获得的材料。

50、本发明中,所述预锂化硅氧材料的结构较佳地还包括碳层。所述碳层的含量较佳地为3%-5%。所述3%-5%表示所述碳层的质量占所述预锂化硅氧复合材料的质量的百分比。

51、本发明中,所述预锂化硅氧材料更佳地具有中空结构。所述中空结构较佳地为内核a-空隙-外壳a。

52、其中,所述内核a较佳地为硅和硅酸锂的混合物。

53、其中,所述空隙的孔径较佳地为5-30nm。

54、其中,所述外壳a较佳地为碳层。所述碳层的厚度较佳地为5nm。

55、本发明中,所述外壳的平均厚度较佳地为10-20nm,例如15nm或18nm。发明人在研发过程中发现,当所述外壳的平均厚度过厚时,会导致所得复合材料的容量降低,电化学性能较差。当所述外壳的平均厚度过薄时,会导致所得复合材料抑制产气的效果不明显。

56、本发明中,所述外壳中,所述石蜡包覆层的质量可为所述内核的质量的0.5%-10%,较佳地为0.5%-3%,例如1%、1.5%或2%。

57、本发明中,所述预锂化硅氧复合材料的d50粒径较佳地为4-6μm。

58、本发明还提供了一种如前所述的预锂化硅氧复合材料在电极材料中的应用。

59、本发明还提供了一种极片,其采用如前所述的预锂化硅氧复合材料制得。

60、本发明中,所述极片的制备方法可为本领域常规,较佳地包括:将所述预锂化硅氧复合材料、粘结剂和导电剂的混合物经匀浆后涂覆在铜箔上,经真空干燥、辊压,即可,即得。

61、本发明还提供了一种锂离子电池,其包括如前所述的极片或如前所述的预锂化硅氧复合材料。

62、在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

63、本发明所用试剂和原料均市售可得。

64、本发明的积极进步效果在于:

65、本发明的预锂化硅氧复合材料具有内核-外壳结构。外壳的石蜡包覆层具有优异的疏水性,可以隔绝空气和/或水,可以极大的解决其在碱性水溶液体系下容易反应生成h2,耐水性差不利于浆料稳定、且影响涂布均匀等加工性能,进而也导致最终电池性能不理想的问题。进一步地,石蜡包覆层还可以隔绝电解液和预锂化硅氧复合材料的之间接触,从而减少副反应的发生。

66、本发明中,石蜡和预锂化硅氧材料的表面能相差较大,可使得石蜡牢牢的吸附在预锂化硅氧材料表面。

- 还没有人留言评论。精彩留言会获得点赞!