硅基氮化镓外延结构及其制备方法与流程

本发明属于半导体集成电路设计及制造领域,特别是涉及一种硅基氮化镓外延结构及其制备方法。

背景技术:

1、目前,主流的功率半导体器件(电力电子器件)依然时硅材料为主,但是硅材料耐击穿电压低,设计、工艺上已经到达其材料极限,成为制约其发展的主要问题。以sic、gan为代表的第三代半导体(又称宽禁带半导体)在功率半导体领域逐渐渗透到电动汽车、电源、消费类电子等行业中,实现了部分对硅基材料的替代,在小型化、低功耗、高频率等方面均有优异表现。

2、不同于sic材料,目前gan材料的器件应用主要依托异质外延。在发光二极管(led)领域,在蓝宝石衬底上生长gan材料的技术路线取得了巨大的成功,并且成为目前led行业的主流。而在功率半导体器件领域,在si、sic上生长gan外延层则成为主要的技术路线,特别是si衬底,其在价格、工艺制程等方面有着明显的优势。

3、由于金属镓对于硅材料有回熔刻蚀作用,所以,很难直接在单晶硅衬底上生长氮化镓材料,特别是金属有机物气相外延(mocvd)方法制备氮化镓薄膜的时候。由于跟氮化镓同属iii-v化合物、具有相同的晶格结构、相近的晶格常数,氮化铝往往被选用隔绝金属镓和硅衬底的缓冲层。但是,在mocvd中,氮化铝的生长温度高,而硅衬底,特别是大尺寸硅衬底,在过高的温度下,容易在边缘处产生较长的线缺陷,即滑移线,这大大地增加了外延片在芯片制造过程中的破片率。于此同时,mocvd反应腔中,因为需要同时生长氮化镓和氮化铝(以及合金),会在腔体内形成含有镓元素的非晶颗粒,这些镓元素在硅衬底升温和表面热清洁的过程中,有可能掉落到外延面,形成回熔蚀刻,严重影响该区域附近的外延生长,进而影响器件(芯片)质量和良率。

4、应该注意,上面对技术背景的介绍只是为了方便对本技术的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本技术的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、鉴于以上所述现有技术的缺点,本发明的目的在于提供一种硅基氮化镓外延结构及其制备方法,用于解决现有技术中硅基氮化镓外延结构容易出现滑移线和回熔刻蚀的问题。

2、为实现上述目的及其他相关目的,本发明提供一种硅基氮化镓外延结构的制备方法,所述制备方法包括:1)提供单晶硅衬底,采用等离子体增强化学气相沉积工艺、原子层沉积工艺和物理气相沉积工艺中的一种在所述单晶硅衬底上形成氮化铝隔离层;2)采用金属有机物气相外延工艺在所述氮化铝隔离层上形成氮化镓铝缓冲层;3)采用金属有机物气相外延工艺在所述氮化镓铝缓冲层形成氮化镓功能层;所述氮化镓铝缓冲层和所述氮化镓功能层所组成的群组与所述氮化铝隔离层在不同的反应腔中进行。

3、可选地,所述单晶硅衬底的取向为<111>,电阻率为0.002ωcm~10ωcm,厚度为725微米~1150微米;所述氮化铝隔离层的厚度为200纳米~800纳米;所述氮化镓功能层的厚度为0.1微米~3微米。

4、可选地,所述氮化镓铝缓冲层为多层alxga1-xn结构,多层alxga1-xn结构中的x逐层减小,其中0<x<1。

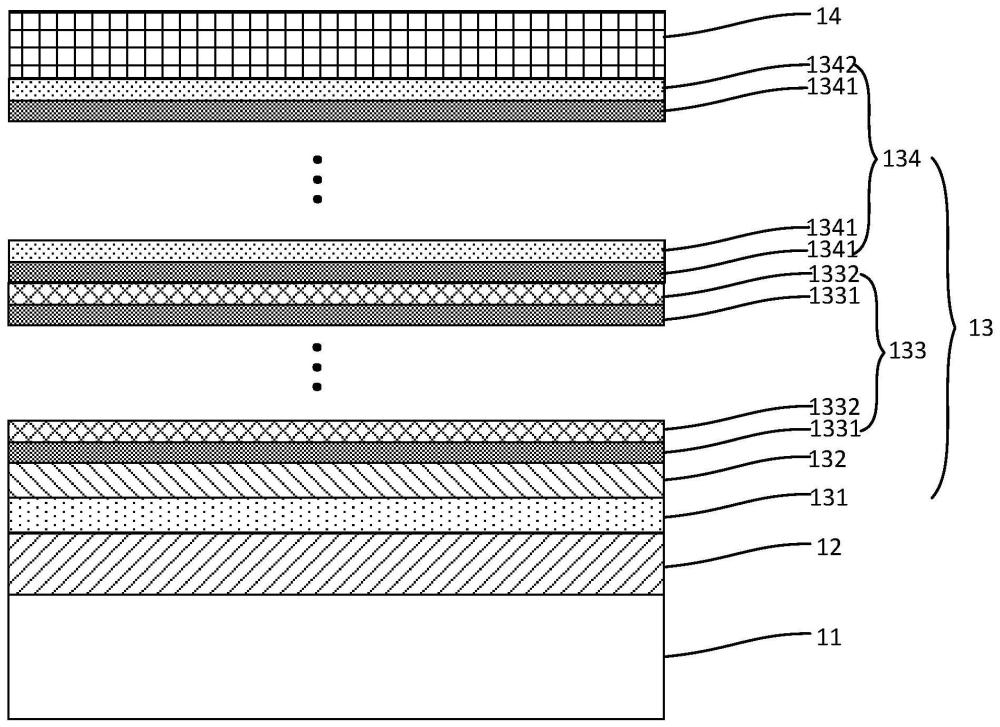

5、可选地,所述多层alxga1-xn结构包括第一algan层、第二algan层、第三algan层、第四algan层,所述第一algan层对应al组分的x值为0.75~0.85,厚度为0.2微米~1微米,所述第二algan层对应al组分的x值为0.55~0.65,厚度为0.2微米~1微米,所述第三algan层对应al组分的x值为0.35~0.4,厚度为1微米~1.5微米,所述第四algan层对应al组分的x值为0.1~0.2,厚度为1~1.5微米。

6、可选地,所述第三algan层包括多个周期的aln层/alxga1-xn层超晶格结构,其中,0.35<x<0.4,aln层厚度为4纳米~6纳米,alxga1-xn层厚度为15纳米~20纳米;所述第四algan层包括多个周期的aln层/alxga1-xn层超晶格结构,其中,0.1<x<0.2,aln层厚度为4纳米~6纳米,alxga1-xn层厚度为25纳米~30纳米。

7、可选地,步骤1)包括:将单晶硅衬底置于等离子体增强化学气相沉积的反应腔中,将反应腔的气压设置为0.3mbar~0.5mbar,并将单晶硅衬底加热到400℃~500℃,随后通入氮气并在射频作用下形成的氮等离子体,同时通入以氢气作为载气的三甲基铝,在单晶硅衬底的表面形成氮化铝隔离层,所述氮化铝隔离层的生长速率为0.3微米/小时~0.8微米/小时。

8、可选地,步骤2)包括:将单晶硅衬底置于金属有机物气相外延的反应腔中,使用三甲基铝和三甲基镓分别作为铝源和镓源,氨气作为氮源,在氮化铝隔离层生长氮化镓铝缓冲层,生长气压为50mbar~100mbar,生长温度为1050℃~1150℃,生长速率为0.5微米/小时~2微米/小时。

9、可选地,在步骤2)将单晶硅衬底置于金属有机物气相外延的反应腔中,使用只通入三甲基铝和同时通入三甲基铝和三甲基镓交替生长出多个周期的aln层/alxga1-xn层超晶格结构,交替周期为30~60,周期厚度为20~40纳米。

10、可选地,步骤3)包括:将单晶硅衬底置于金属有机物气相外延的反应腔中,使用三甲基镓作为镓源,氨气作为氮源,在氮化镓铝缓冲层上生长氮化镓功能层,生长气压为100mbar~200mbar,生长温度为950℃~1050℃,生长速率为0.5微米/小时~3微米/小时。

11、可选地,在步骤3)中,使用sih4作为掺杂源,生长出具有硅掺杂的氮化镓功能层。

12、本发明还提供一种硅基氮化镓外延结构,包括:单晶硅衬底;氮化铝隔离层,设置于所述单晶硅衬底上;氮化镓铝缓冲层,设置于所述氮化铝隔离层上;氮化镓功能层,设置于所述氮化镓铝缓冲层上。

13、可选地,所述单晶硅衬底的取向为<111>,电阻率为0.002ωcm~10ωcm,厚度为725微米~1150微米;所述氮化铝隔离层的厚度为200纳米~800纳米;所述氮化镓功能层的厚度为0.1微米~3微米。

14、可选地,所述氮化镓铝缓冲层为多层alxga1-xn结构,多层alxga1-xn结构中的x逐层减小,其中0<x<1。

15、可选地,所述多层alxga1-xn结构包括第一algan层、第二algan层、第三algan层、第四algan层,所述第一algan层对应al组分的x值为0.75~0.85,厚度为0.2微米~1微米,所述第二algan层对应al组分的x值为0.55~0.65,厚度为0.2微米~1微米,所述第三algan层对应al组分的x值为0.35~0.4,厚度为1微米~1.5微米,所述第四algan层对应al组分的x值为0.1~0.2,厚度为1~1.5微米。

16、可选地,所述第三algan层包括多个周期的aln层/alxga1-xn层超晶格结构,其中,0.35<x<0.4,aln层厚度为4纳米~6纳米,alxga1-xn层厚度为15纳米~20纳米;所述第四algan层包括多个周期的aln层/alxga1-xn层超晶格结构,其中,0.1<x<0.2,aln层厚度为4纳米~6纳米,alxga1-xn层厚度为25纳米~30纳米。

17、如上所述,本发明的硅基氮化镓外延结构及其制备方法,具有以下有益效果:

18、本发明提供的一种单晶硅衬底上外延高质量氮化镓的结构及其制作方法,通过使用等离子体增强化学气相沉积(pecvd)的方法在较低温度条件下生长高质量氮化铝隔离层,以将单晶硅衬底与后续的镓金属彻底隔离,一方面解决了大尺寸硅衬底在高温情况下产生滑移线的问题,另一方面,避免硅衬底外延面直接暴露在金属有机物气相外延(mocvd)腔中,进而大大地减少镓元素掉落到硅衬底上形成大面积回熔蚀刻情况的发生。使用本发明方法制作的氮化镓(及铝、铟等iii族氮化物)功能层厚度可以达到3微米,非常适合作为氮化镓发光二极管(led)、氮化镓高迁移率晶体管(hemt)等外延结构的底层结构。

- 还没有人留言评论。精彩留言会获得点赞!