一种二次电池注塑式顶盖、二次电池及其制作方法与流程

本发明属于二次电池领域,更具体地说,涉及一种二次电池注塑式顶盖、二次电池及其制作方法。

背景技术:

1、二次电池又称充电电池或蓄电池,是指在电池放电后可通过充电的方式使活性物质激活而继续使用的电池,其在电动汽车、电动工具等行业内的需求量较大,是相关产品中的重要部件,对相关产品的各项性能有着直接影响。二次电池通常包含外壳、电芯和顶盖,电芯位于外壳内并由顶盖封装,顶盖包括顶基板和设置在顶基板上的极柱,极柱与电芯的极耳连接,使用时通过将极柱与外界用电装置连接以进行供电或与外界电源连接进行充电。

2、二次电池顶盖最初采用的工艺是直接采用焊接或铆接方式进行装配,该种方式在焊接或铆接过程中产生的废渣容易掉落到电芯中,增大短路风险,而且安装工序复杂费时,会影响二次电池的装配效率,从而提高了原材料成本和制造成本;针对上述缺陷,设计了一种新的装配方式,即采用直接一体成型注塑来实现极柱和顶基板的装配,但目前现有的注塑件与基板的配合多为顶面覆盖式,该配合方式下的注塑件容易在极柱部位受到推力和扭力的情况下发生破裂和断裂,导致密封圈和极柱松动,影响极柱的气密性和可靠性,给锂电池带来不良风险;而且采用注塑式极柱,由于金属材质的顶基板和极柱与注塑聚合物塑胶存在物性差异,一体成型注塑后的顶盖在高低温或长期老化等应用环境下,使得注塑件与极柱之间固定力度不够,进而出现极柱与顶基板脱离连接的现象以及极柱下塌的问题,从而影响顶盖和极柱结构的稳定性以及定位强度,降低了二次电池的使用可靠性。

3、因此,亟需一种能够解决上述问题的二次电池注塑式顶盖、二次电池及其制作方法。

技术实现思路

1、针对上述不足,本发明的目的在于提供一种二次电池注塑式顶盖及二次电池,本发明通过上塑件、基板、极柱的一体化设计,增强各部件之间的连接强度,增大固定力度,有效改善极柱使用过程中的气密性问题,而且通过上塑件、基板、极柱特殊连接结构,有效防止极柱在使用过程中出现下榻的问题的同时,提高了极柱的抗推力和抗扭力能力,提升产品性能,提高产品使用可靠性。

2、本发明为达到上述目的所采用的技术方案是:

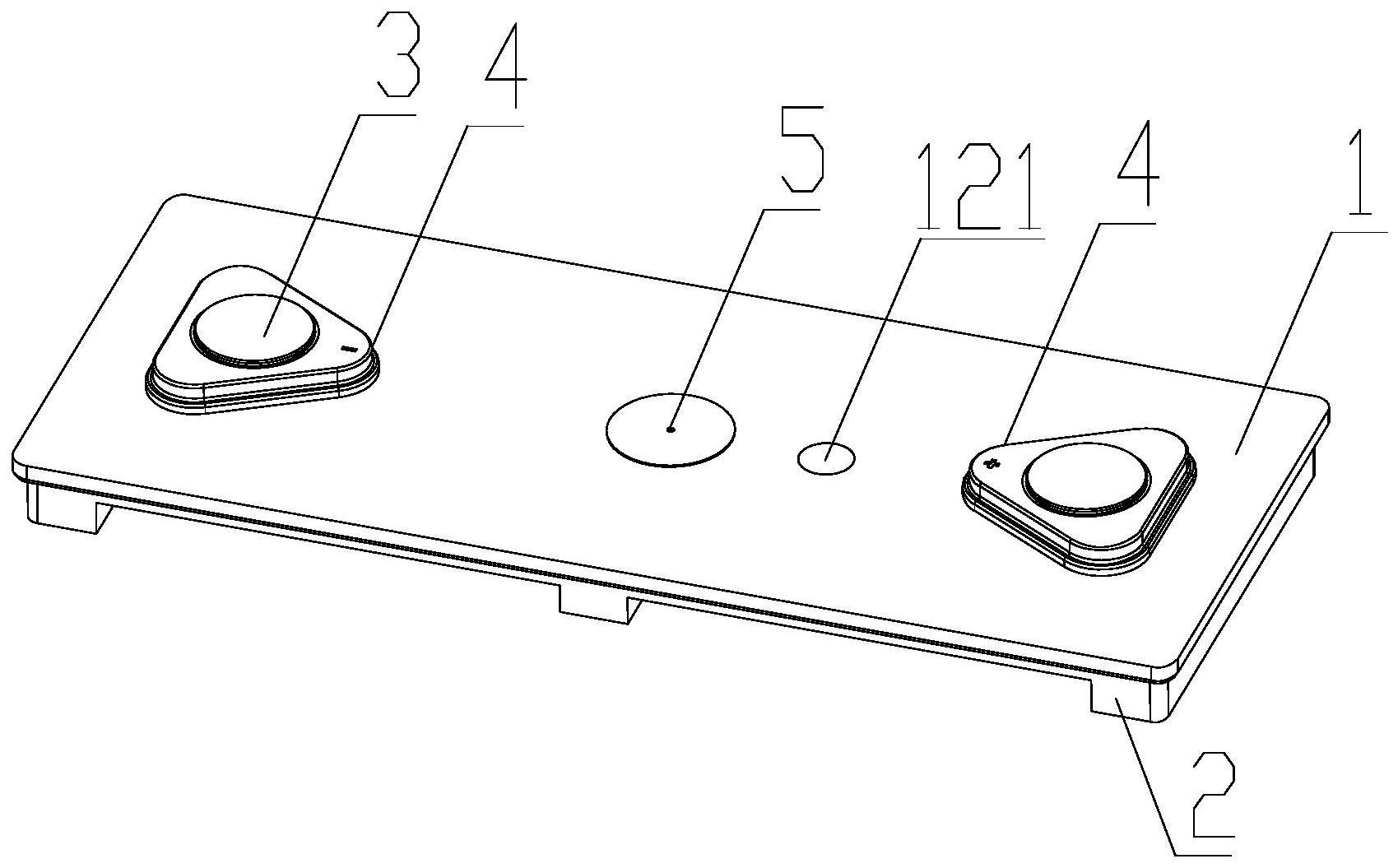

3、一种二次电池注塑式顶盖,其特征在于,包括基板、止动架、极柱和上塑件;

4、所述基板具有沿基板厚度方向相对设置的上表面、下表面,所述基板上设有极柱安装孔、可密封的注液孔、防爆阀安装孔,所述基板的上表面设有环绕在所述极柱安装孔周围的凸环结构,所述凸环结构为非圆形;所述上表面的介于所述凸环结构与所述极柱安装孔之间留有内注塑区,所述内注塑区内相间隔地设有数个基板贯通槽,所述基板的底部设有一向下延伸的环形凸槽,所述环形凸槽与各个所述基板贯通槽连通;所述防爆阀安装孔中密封安装防爆阀;

5、所述止动架位于所述基板下方,所述止动架上设有极柱孔;

6、所述极柱依次从下到上穿设于极柱孔、极柱安装孔中,极柱的底部与止动架之间设有密封件,极柱的顶部延伸至所述基板的上方,且极柱与基板之间留有注塑间隙;

7、所述上塑件为一体成型注塑件,所述上塑件通过注塑成型方式包覆所述柱状体和凸环结构。所述上塑件注塑成型时,塑胶填充模具与凸环结构形成的外注塑区、凸环结构与极柱限定的内注塑区、极柱安装孔与极柱限定的注塑间隙、基板上设置的基板贯通槽和环形凸槽。

8、进一步,所述基板具有沿基板厚度方向相对设置的上表面、下表面,所述基板上设有贯通上表面和下表面的极柱安装孔、可密封的注液孔、防爆阀安装孔。

9、更进一步,所述上表面的介于所述凸环结构与所述极柱安装孔之间留有内注塑区,所述内注塑区内相间隔地设有数个基板贯通槽。

10、进一步,所述极柱包括端板和设置在端板上的柱状体,所述端板为非圆形,位于所述止动架的下方;所述柱状体依次向上穿过对齐的极柱孔、极柱安装孔延伸至所述基板的上方,且所述柱状体的外周壁与所述极柱安装孔的内孔壁之间留有注塑间隙,所述柱状体的外周壁与所述极柱孔的内孔壁之间留有容纳密封件的环形间隙,所述密封件套设在柱状体上,并且密封件位于所述端板的顶面与所述基板的下表面之间的环形间隙内。

11、进一步,所述下表面设有与内注塑区相对的沉台。

12、更进一步,各个所述基板贯通槽贯通所述上表面、所述沉台;所述沉台上设有一向下延伸的环形凸槽,所述环形凸槽与各个所述基板贯通槽连通。

13、进一步,所述凸环结构的横截面为一环形,环形的内边呈六边形,环形的外边呈三角形。

14、进一步,所述止动架具有沿止动架厚度方向相对设置的第一表面、第二表面,所述止动架上设有贯通第一表面和第二表面的极柱孔;所述止动架的第二表面设有环绕在极柱孔周围的端板容纳槽,所述端板的外轮廓适配所述端板容纳槽,且所述端板容纳槽和所述端板的横截面均为三角形。

15、进一步,所述凸环结构的上顶面间隔地设有数个注塑槽,所述上塑件注塑成型时,塑胶填充在注塑槽内。

16、进一步,所述环形凸槽的底端与所述基板的下表面平齐,所述环形凸槽为开口朝下的锥形槽,且锥形槽的槽口宽度大于锥形槽的槽底宽度。

17、进一步,所述端板上设有环绕在所述柱状体周围的密封凹槽,密封凹槽内装有密封件,所述密封件与所述环形凸槽的底端抵靠,所述密封件的内环壁与所述柱状体的外周壁抵靠。

18、进一步,所述密封件为一环形密封圈,所述密封件的上环面设有一环形沟槽,所述密封件的下环面设有凸台法兰,凸台法兰嵌入密封凹槽内。

19、进一步,所述柱状体与所述上塑件以凹凸配合方式固定。

20、进一步,所述柱状体的外周壁设有具有环形凹槽,所述的上塑件上相应设置有凸环,所述凸环插设在环形凹槽内以限制上塑件相对柱状体的上下移动。

21、本发明所述的一种二次电池,包括壳体,所述壳体设有开口,其特征在于:所述开口安装有所述的二次电池注塑式顶盖。

22、本发明所述的二次电池的装配方法按以下步骤进行:

23、步骤1、将防爆阀装配到基板的防爆阀安装孔中,并保证防爆阀与防爆阀安装孔之间的密封;

24、步骤2、先将密封件组装在极柱上,密封件的凸台法兰嵌入极柱的密封凹槽内,密封件被紧密地固定在端板的密封凹槽处,防止其压缩时产生位移,使极柱倾斜;

25、步骤3、依次将组装好的密封件和极柱、止动架放进注塑模具中,保持极柱安装孔与极柱孔对齐,此时极柱的柱状体依次向上穿过对齐的极柱孔、极柱安装孔延伸至所述基板的上方,直至端板的顶面抵靠住止动架的第二表面,此时基板底部的环形凸槽抵靠住密封件的环形沟槽的槽底面;

26、步骤4、装配好后整体通过模具注塑成型出相应的上塑件,上塑件在注塑时,塑胶填充模具与凸环结构形成的外注塑区、凸环结构与极柱限定的内注塑区、极柱安装孔与极柱限定的注塑间隙、基板上设置的基板贯通槽和环形凸槽,实现上塑件、极柱、基板和止动架之间的一体式的二次电池注塑式顶盖;

27、步骤5、将二次电池注塑式顶盖密封装配到二次电池的壳体的开口处,并注入电解液,待注液完成之后在注液孔处安装封塞密封,完成封装。

28、本发明的二次电池注塑式顶盖上设有外三角内六边形的凸环结构,上塑件注塑成型成适配凸环结构的结构,上塑件包覆在凸环结构外部并填充在极柱和极柱安装孔之间的注塑间隙内,由于上塑件和凸环结构均采用外三角内六边形的非圆形结构,极大提高了上塑件和基板之间结合牢固,从而显著提高极柱所受推力和抗扭力能力;除此之外,上塑件注塑成型时,塑件还填充在内注塑区、基板贯通槽以及环形凸槽中,形成贯穿基板的连接结构,将基板与上塑件的连接方式设计成贯穿式机械锁定方式,再结合凸环结构的非圆形轮廓,极大提高了上塑件和基板之间结合牢固,从而显著提高极柱所受推力和抗扭力能力。

29、有利的是,在基板的底部设置环形凸槽,由于环形凸槽为口大底小的锥形槽,使得上塑件在注塑成型时从上方开始注塑,塑胶填充进内注塑区、基板贯通槽、环形凸槽、注塑间隙内,最终上塑件与密封件接触在一起,即注塑成型的上塑件可以部分穿透基板,使得基板在上塑件的固定下与极柱、套设在极柱的密封件形成一体,大大加强极柱的安装强度,进而提高位于极柱的抗推力和扭力强度,避免上塑件与基板连接处应力集中导致的损坏破裂,提高极柱的气密性和可靠性,同时也直接提高了极柱的能量密度。

30、更有利的是,密封件的下环面设置有凸台法兰,凸台法兰嵌入极柱的端板上的密封凹槽中,进而固定密封件的位置,防止上塑件注塑时产生压力造成侧偏以及极柱倾斜,使得注塑件在注塑成型时能够与极柱以及套设在极柱的密封件始终紧密配合,提高注塑件与基板、极柱的连接强度。

31、本发明的极柱的柱状体的外周壁上还设有环形凹槽,上塑件在注塑成型时从上方开始注塑,塑胶除了填充进内注塑区、基板贯通槽、环形凸槽、注塑间隙内之外,还会填充环形凹槽,从而有效地限制上塑件相对柱状体的上下移动,提高了上塑件与极柱的结合强度,可有效防止极柱在使用过程中出现下榻的问题。

32、本发明的有益效果是:

33、1)提高极柱气密性和可靠性:通过上塑件、基板、极柱的一体化设计,提高了连接强度可有效改善极柱使用过程中的气密性问题提高系统的可靠性;

34、2)防止极柱下榻:上塑件与凸环结构、环形凸槽间的充填型设计,可有效防止极柱在使用过程中出现下榻的问题;

35、3)提高极柱抗推力:上塑件与基板的贯穿式机械锁定设计可显著提高极柱所受推力;

36、4)提高抗扭力能力:上塑件采用三角形设计,同时采用贯穿设计,提高抗扭力能力。

- 还没有人留言评论。精彩留言会获得点赞!