一种装备软电缆及其制备方法与流程

本发明属于装备软电缆领域,涉及一种装备软电缆及其制备方法。

背景技术:

1、近年来,为了提升电气运行可靠性、稳定性、安全性,国网用户对装备软电缆的圆整度要求越来越苛刻,电缆通过配电柜预留孔进入柜内电气装置时,不允许雨水沿电缆与旋紧件间隙渗出,同时由于密封旋紧件为圆形,因此电缆越圆,密封圈受压越均匀,并且电缆表面不允许有肉眼可见的成缆纹路;其次,旋紧件里密封圈部件尺寸已经确定,所以要求电缆外径偏差为±0.1mm。以上条件要求非常苛刻,一般常规绞合填充聚丙烯耐撕裂纤维、耐高温阻燃绳等方法无法完全满足圆整度要求,因此制作外形圆整、无纹路的多芯装备软电缆,难度非常大。

2、专利号cn201711317361.9公开一种高圆整度交联线芯中压电力电缆及其制造方法,其特征在于芯部通过聚丙烯填充条包覆有三股导线体,并构成横截面为整圆结构外形;在聚丙烯填充条外部设有加厚型包带,包带外部设有内护套,内护套外部设有钢丝铠装,钢丝铠装的外部设有外护套。从电缆整个制造过程入手,在导体生产阶段控制导体圆整度,并通过调整交联聚乙烯绝缘层挤出过程中的材料、温度等工艺要求来提高电缆圆整度,设计长硫化管道加热形式、设置较大悬链线立角方式、改变分子链结构来控制滴流现象,通过导体预热等等手段对整个产品的高整圆度实现有力保证。在保证产品最基本使用要求下,提高电缆绝缘圆整度,从而提高电缆使用寿命。

3、但该专利电缆结构复杂,生产难度增大、成本增加,并且装铠层增加沥青,阻燃试验时透光率等性能无法通过。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种装备软电缆及其制备方法,提高了装备软电缆的圆整度,提高了电气运行可靠性、稳定性和安全性。

2、为达到上述目的,本发明采用以下技术方案予以实现:

3、一种装备软电缆,包括由内到外依次设置的导体、绝缘、缆芯、内护套、缆芯装铠和护套;

4、导体包括多股导体子单元束,多股导体子单元束缠绕设置,导体外层设置有一层厚度不小于0.05mm的复合聚脂薄膜,复合聚酯薄膜的绕包搭接率不大于10%;

5、绝缘嵌套在导体外,形成绝缘单线,多根绝缘单线排列绞合,成为缆芯,缆芯外层设置有包带,缆芯外部的包带调整角度不大于45°;

6、内护套外间歇绕包两层非磁性钢带,作为缆芯装铠。

7、优选的,复合聚脂薄膜的耐温不低于300℃。

8、优选的,导体的结构为7股、19股、37股或61股。

9、优选的,绝缘的材料为热塑性或热固定性塑料。

10、优选的,护套的材料为聚烯烃、聚乙烯或tpe。

11、一种基于所述装备软电缆的制备方法,包含以下过程:

12、将多股导体子单元束经过绞和多层复绞工序,绞合完成后成为导体,导体外层绕包重叠一层厚度不小于0.05mm的复合聚脂薄膜,复合聚酯薄膜绕包搭接率不大于10%;

13、绝缘采用挤压式挤出,挤出过程中,模套内承径不小于5mm;

14、多股绝缘单线按一定规则排列绞合,成为缆芯,多股填充外径偏差不超10%,笼绞设备放线张力偏差±5n;

15、缆芯外部的包带调整角度不大于45°,绕包头采用不小于0.8kw伺服电机控制包带张力,绕包过程恒张力不小于20n;

16、内护套采用半挤压方式进行挤制,模间距不小于2.5mm,挤制过程中,履带牵引皮带采用自适应凹槽皮带;

17、在内护套外层间隙绕包层钢带得到缆芯装铠,绕包过程采用自适应凹槽皮带;

18、护套采用挤压式挤制,挤制过程中采用自适应凹槽皮带及调整上下夹紧皮带气压。

19、优选的,绝缘挤制完成后,在不高于23℃的水中进行冷却定型。

20、优选的,内护套挤制完成后,在不高于23℃的水中进行冷却定型,且履带牵引皮带上下夹紧气压不高于0.3mpa。

21、优选的,缆芯装铠制备过程中,履带牵引皮带上下夹紧气压不高于0.3mpa。

22、优选的,护套挤制完成后,在不高于20℃的水中进行冷却定型。

23、与现有技术相比,本发明具有以下有益效果:

24、本发明将导体结构设计为同心绞结构,并采用的超薄高强度复合聚酯薄膜,通过搭接率不到10%的方式绕包在导体上,有效固定导体的圆整度及结构,缆芯绕包合理调整绕包角度,使绕包张力足够且稳定,进一步稳定缆芯圆整结构,最终提高了装备软电缆的圆整度,提高了电气运行可靠性、稳定性和安全性。

25、本发明所述方法中,绝缘采用挤压式,但增加模套后承径至5mm,有效提升挤出压力,直接提升绝缘的圆整度,同时有效控制绝缘外径均匀性;通过限制填充外径偏差,同时放线张力均匀,各绝缘单线间张力平衡,排列绞合过程中位置不变形,使得缆芯绞合圆整;缆芯绕包合理调整绕包角度,绕包张力足够且稳定,使绕包后缆芯外包带平整、紧实、无褶皱,进一步稳定缆芯圆整结构;挤制内护套,兼顾挤压式与挤管式各自有点,采用外径自适应凹槽皮带及调整上下夹紧皮带气压,显著降低履带牵引压扁的影响,提升内护套工序、缆芯装铠工序和护套挤制工序的缆芯圆整度;

26、进一步,采用低温水即时冷却定型,调整上下夹紧皮带气压,显著降低履带牵引压扁的影响,提升绝缘、内护套、缆芯装铠和护套制备的圆整度。

技术特征:

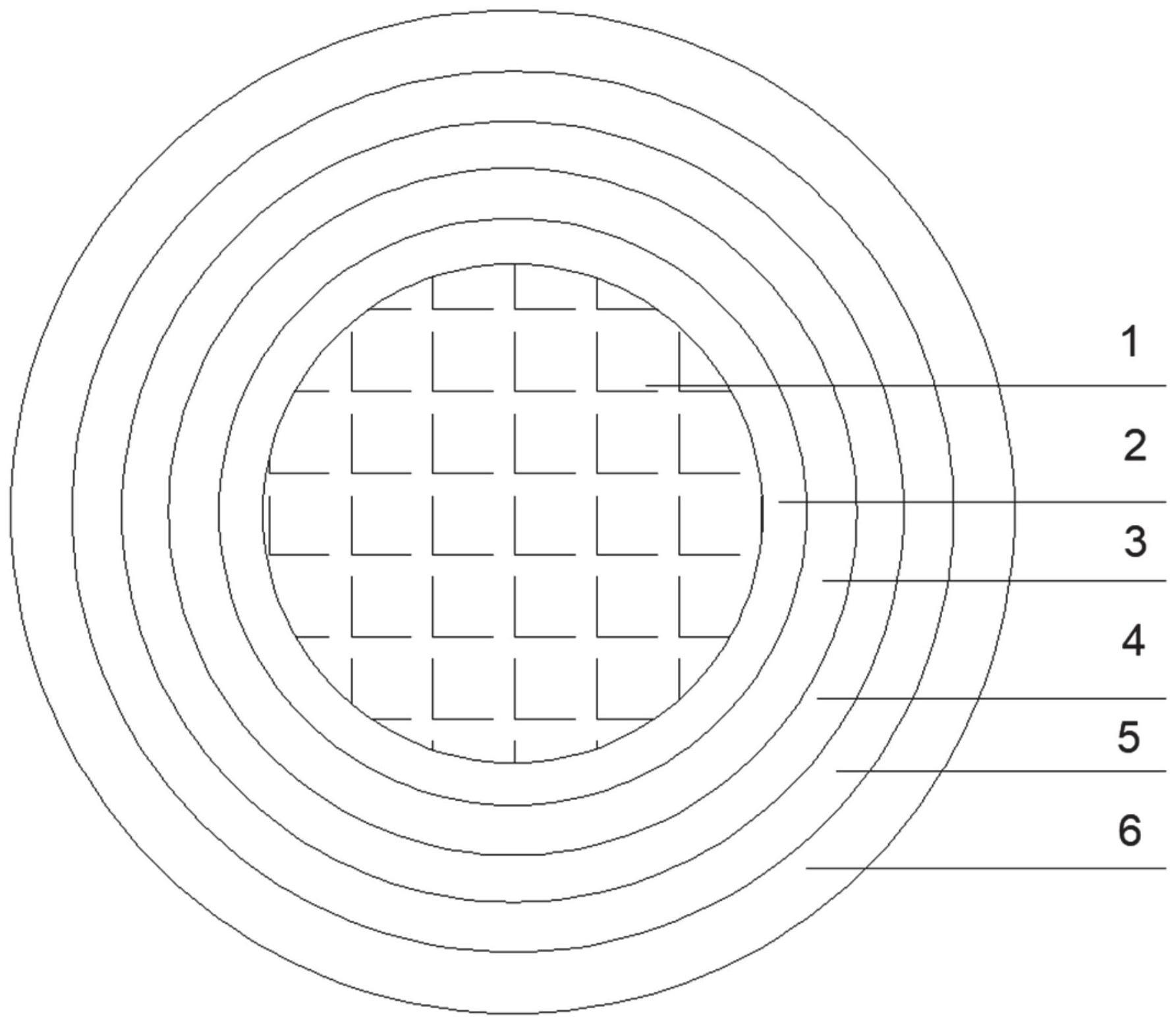

1.一种装备软电缆,其特征在于,包括由内到外依次设置的导体(1)、绝缘(2)、缆芯(3)、内护套(4)、缆芯装铠(5)和护套(6);

2.根据权利要求1所述的装备软电缆,其特征在于,复合聚脂薄膜的耐温不低于300℃。

3.根据权利要求1所述的装备软电缆,其特征在于,导体(1)的结构为7股、19股、37股或61股。

4.根据权利要求1所述的装备软电缆,其特征在于,绝缘(2)的材料为热塑性或热固定性塑料。

5.根据权利要求1所述的装备软电缆,其特征在于,护套(6)的材料为聚烯烃、聚乙烯或tpe。

6.一种基于权利要求1-5任意一项所述装备软电缆的制备方法,其特征在于,包含以下过程:

7.根据权利要求6所述的装备软电缆的制备方法,其特征在于,绝缘(2)挤制完成后,在不高于23℃的水中进行冷却定型。

8.根据权利要求6所述的装备软电缆的制备方法,其特征在于,内护套(4)挤制完成后,在不高于23℃的水中进行冷却定型,且履带牵引皮带上下夹紧气压不高于0.3mpa。

9.根据权利要求6所述的装备软电缆的制备方法,其特征在于,缆芯装铠(5)制备过程中,履带牵引皮带上下夹紧气压不高于0.3mpa。

10.根据权利要求6所述的装备软电缆的制备方法,其特征在于,护套(6)挤制完成后,在不高于20℃的水中进行冷却定型。

技术总结

本发明公开了一种装备软电缆及其制备方法,包括由内到外依次设置的导体、绝缘、缆芯、内护套、缆芯装铠和护套;导体包括多股导体子单元束,多股导体子单元束缠绕设置,导体外层设置有一层厚度不小于0.05mm的复合聚脂薄膜,复合聚酯薄膜的绕包搭接率不大于10%;绝缘嵌套在导体外,形成绝缘单线,多根绝缘单线排列绞合,成为缆芯,缆芯外层设置有包带,缆芯外部的包带调整角度不大于45°;内护套外间歇绕包两层非磁性钢带,作为缆芯装铠。提高了装备软电缆的圆整度,提高了电气运行可靠性、稳定性和安全性。

技术研发人员:王春生,段瑞涛,董旭涛

受保护的技术使用者:西安西电光电缆有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!