一种软包电池的封装工艺及软包电池的制作方法

本发明涉及电池制备,具体涉及一种软包电池的封装工艺及软包电池。

背景技术:

1、传统液态电池在能量密度方向已有重大突破,但其安全性一直未有本质的突破,一旦短路很容易发生自燃,从而威胁使用者的安全。现有技术中,主流的研究方向为半固态电池和全固态电池,即通过降低电池内部电解质的流动性,来提升电池的安全性能。其中,固态电池的研发难度过大,还不能满足当前市场的使用需求,而半固态电池介于全固态与液态电池之间,即在液态电池中加入引发剂和单体,实现电解液的凝胶化,从而提升电池的安全性能。

2、对于半固态电池而言,在采用软包设计方案生产时,最大的技术难点就是如何克服终封的虚封问题。因为半固态电池在注液工序后,会有部分电解液残留在气囊袋中,待完成固化工艺后,这些残留的电解液由液态变为凝胶态粘附在铝塑膜的内部聚丙烯(pp)层的表面,且呈随机分布状态,所以这些凝胶态电解液极易残留在终封封印处,从而导致铝塑膜终封印处存在虚封的风险。同时,随着软包电池越大,封口处的铝塑膜产生褶皱的风险也越大,封口处铝塑膜的褶皱也会引发终封印虚封的风险。若空气中的水分、氧气通过虚封口进入电池内部,那么在电池内部极易发生相应的副反应,从而生成hf,腐蚀电池内部结构和sei膜,使电池发生胀气、电压下降等异常现象,导致电池报废,严重时还会引发安全风险。

3、传统的液态软包电池的封装工艺,如cn 104282945 a中公开的一种锂离子电池铝塑膜热封工艺,该铝塑膜热封工艺包括对铝塑膜进行顶封和侧封,对铝塑膜进行顶封包括一次顶封和二次顶封,对铝塑膜进行侧封包括一次侧封和二次侧封。该热封工艺已确定的最佳顶封工艺参数及最佳侧封工艺参数的基础上,采用分步顶封和分步侧封,并对各步顶封与侧封的工艺参数进行调整、优化,有效解决了现有经一次顶封和侧封后铝塑膜封边易产生褶皱,平整性差,还会造成完全熔融的cpp层材料从铝塑膜中挤出,导致热封强度不一致的问题。由于,传统的液态软包电池的封印处残留的液态电解液是以液态的形式存在,封装时,电解液会被气化,对封印造成的影响较小,因此,该锂离子电池的热封工艺通常采用上下两个热封头热压的方式进行热封即可。由于半固态电池残留的电解液经高温后会形成凝胶电解质残留在终封封印处,热封并不能去除残留的凝胶电解质,所以,该种封装工艺无法适用于半固态电池的封装。

4、同时,为了克服封印口褶皱的问题,有研究者采用多段热压封边的方式封口褶皱,如cn 112133847a中公开的软包电池封装袋、软包电池以及软包电池封装工艺,软包电池封装袋具有腔室,腔室具有开口,软包电池封装袋包括设置于开口处的封边体,封边体包括多段封边,多段封边能够共同封闭所述开口,其中:封边为热压封边。该软包电池封装袋的开口处形成有多段热压封边,由此,热压封边不易产生褶皱,平整性好,热封强度均匀一致,因此,电解液不易泄漏。通过在软包电池中设置上述软包电池封装袋,可减少漏液现象,提高了软包电池的使用安全性。所述软包电池封装工艺包括:在开口处进行多次热压以分别形成多段封边,使得多段所述封边共同封闭开口。但该种封印工艺仍然无法解决终封封印处凝胶电解液残留的问题,从而使得该种封装工艺也无法适用于半固态软包电池的终封过程。

技术实现思路

1、本发明的目的在于提供一种软包电池的封装工艺及软包电池,以解决现有半固态电池在封装过程中,由于终封位置残留有凝胶电解质导致虚封,从而影响电池电化学性能和安全性能的问题。

2、为了实现上述目的,本发明采用的技术方案如下:

3、一种软包电池的封装工艺,所述软包电池包括壳体、设置在所述壳体内的电芯和位于所述电芯一侧的气囊袋,包括以下步骤:

4、在壳体用于终封口的终封边处贴上保护膜;

5、在软包电池终封工序,将软包电池置于真空环境,切去气囊袋,撕去终封边处的保护膜,对终封边终封。

6、根据上述技术手段,通过在冲坑工序后,在终封边处贴上保护膜,并在软包电池终封工序,切去气囊袋之后再撕去终封边处的保护膜,有效保护了终封边处的壳体内侧的洁净度,有效避免了异物和凝胶电解液残留在终封边处,导致电池虚封,从而影响电池电化学性能和安全性能的问题,且撕去保护膜的过程均在真空环境中进行,进一步避免了环境因素对终封边的不良影响。

7、其中,经实验研究得知,在软包电池注液工序到终封工序切去气囊袋之间,均不能撕去保护膜,因为在软包电池浸润、高温固化、脱气、化成和切去气囊袋的过程中,均易导致气囊袋内其他部位残留的电解液污染终封边,从而导致电池虚封,影响电池电化学性能和安全性能的问题。

8、优选的,所述的软包电池的封装工艺,在所述软包电池终封工序,采用撕膜器撕去保护膜,所述撕膜器的辊轴利用负压吸住所述保护膜,同时转动辊轴辊压终封边处的壳体,实现在撕去保护膜的同时,终封边处的褶皱被辊平。

9、通过在软包电池终封工序,采用撕膜器撕去保护膜,利用带有负压的辊轴吸住保护膜,在转动辊轴过程中同时辊压终封边处的壳体,在撕去保护膜的同时,有效消除了终封边处的褶皱,不仅有效避免了凝胶态电解液对终封边的污染,还有效避免了终封口褶皱,导致电池虚封的问题,进一步保证了电池的电化学性能和安全性能,具有一举两得的优点。特别是对于大尺寸的软包电池,采用撕膜器撕去保护膜,同时辊压终封边处的壳体,消除终封边处的褶皱的效果非常显著。

10、其中,撕膜器的辊轴为圆柱形,辊轴的侧壁上设有多个用于负压气体通过的通孔,辊轴通过传送带连接电机的转动轴。

11、优选的,所述保护膜为单面具有粘性的保护膜,且具有粘性的一面与所述终封边相粘接。

12、通过采用单面具有粘性的保护膜,既保证了保护膜与终封边的粘接性能,又避免了保护膜本身发生粘连,导致保护膜与终封边的粘接失效或后续撕去困难的问题。

13、优选的,所述保护膜的材质与所述壳体的内层材质相同。

14、通过将保护膜的材质采用与壳体内侧相同的材质,有效保证了保护膜与壳体的粘接性能,同时还避免了其他材质与壳体产生副反应,影响壳体性能的问题。

15、优选的,所述壳体为铝塑膜,所述铝塑膜的内侧材质为聚丙烯(pp),所述保护膜的材质为聚丙烯(pp)。

16、优选的,所述保护膜的宽度大于所述终封边的宽度。

17、通过控制保护膜的宽度大于终封边的宽度,实现了对终封边的有效保护。

18、其中,在软包电池注液过程中会有部分电解液飞溅在气囊袋内铝塑膜的pp层上,半固态电解液的固化过程中,电解液会由液态逐渐转变为凝胶态,终封处的铝塑膜极易有残留电解液的风险,因此,在终封边处设计保护膜,使得残留在终封边处的凝胶态电解液直接粘在保护膜上,将凝胶电解液与铝塑膜的pp层隔绝,避免了终封边处的凝胶电解液直接与铝塑膜的pp层粘接,且保护膜宽度大于终封印宽度,进一步保护终封边处不被凝胶电解液污染。

19、优选的,所述的软包电池的封装工艺,包括以下步骤:

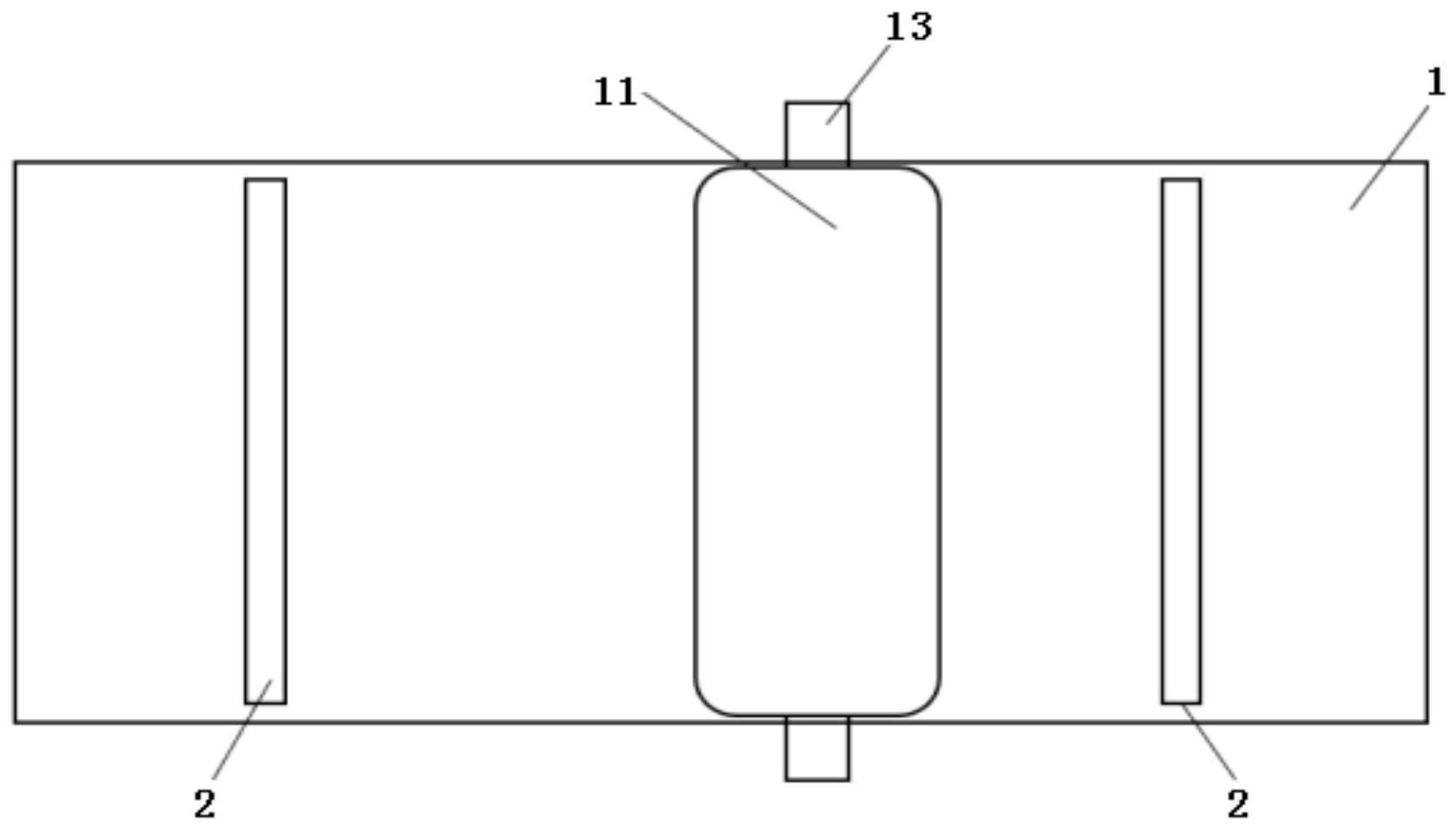

20、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

21、入壳,将芯包放入第一坑体区域;

22、顶/侧封,对电芯的顶边和侧边热封,热封温度为190℃~200℃,热封时间为2s~5s,热封压力为0.4mpa~0.55mpa。

23、由于温度过高会导致铝塑膜pp层过融,造成大量pp层溢出,冷却后形成裂纹降低热封效果,同时过高的热封温度还会增加电芯本体被烫伤的风险;而热封温度过低则无法达到pp层的熔点,pp层未达到热熔状态则无法实现热封过程,因此,将热封温度控制在190℃~200℃之间。

24、由于热封压力过大会对封印过压,导致大量的熔融态pp流出,冷却后封印位置pp层过薄,造成电池封印位置虚封;而热封压力过小则不能让热融后的铝塑膜充分接触,冷却后封印位置的pp层过厚,热封强度低,造成电池封印位置虚封,因此,将热封压力控制在0.4mpa~0.55mpa之间。

25、优选的,所述顶边和侧边热封后,非极耳区的封印厚度为245um~285um,极耳区的封印厚度为790um~830um;顶封封印宽度为4.6mm~5.4mm,侧封封印宽度为8.6mm~9.4mm。

26、由于热封后的铝塑膜过厚,会导致两层pp无法充分熔合,易导致虚封风险;而热封后的铝塑膜厚度过低,又会导致铝塑膜存在过封风险,使得铝塑膜中间的pp层流失严重,从而也会导致虚封风险。

27、优选的,所述顶/侧封的热封时间为3s。

28、优选的,所述电池的封装工艺,包括以下步骤:

29、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

30、入壳,将完成超声波焊接的芯包放入第一坑体区域,将铝塑膜的另一边折弯(电芯外壳由一张铝塑膜组成)或将另一块铝塑膜放置于(电芯外壳由两张铝塑膜组成)芯包上方,让芯包完成被铝塑膜覆盖,然后将组装好的电芯放置于铝塑膜裁切工位,将组装好的电芯铝塑膜裁切整齐;

31、顶/侧封,对电芯的顶边和侧边热封,热封温度为190℃~200℃,热封时间为3s,热封压力为0.4mpa~0.55mpa。

32、优选的,所述的软包电池的封装工艺,包括以下步骤:

33、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

34、入壳,将芯包放入第一坑体区域;

35、顶/侧封,对电芯的顶边和侧边热封;

36、烘烤,将完成顶/侧封的电芯转移至烘烤箱体中,气囊袋侧朝上,在真空度为50pa~80pa的条件下对电芯烘烤;烘烤温度为103℃~107℃,烘烤时间为16h~20h。

37、通过在真空环境下进行烘烤,加快了极芯中的水分逃逸出的速度,提升了烘烤效率。

38、由于烘烤温度过高,会导致极芯内的隔膜有收缩的风险,一旦隔膜发生收缩,正负极短路风险就会大大增加,严重威胁电池的安全性能;而温度过低则烘烤效率低,影响产能,因此,将烘烤温度控制在103℃~107℃之间,烘烤时间控制在16h~20h之间,既能保证电池内部水分达到设计标准,又能保证电池中的水分不能被充分除去,且能保证生产效率。

39、通过对电芯进行烘烤,使得电芯的水分≤200ppm。

40、优选的,所述的软包电池的封装工艺,包括以下步骤:

41、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

42、入壳,将芯包放入第一坑体区域;

43、顶/侧封,对电芯的顶边和侧边热封;

44、烘烤,对电芯烘烤;

45、注液和热封,对软包电池注液,然后将气囊袋口热封,热封温度为180℃~190℃,热封时间为2s~5s,热封压力为0.70mpa~0.90mpa,抽真空时间为8s~10s,真空度≤-90kpa。

46、由于温度过高会导致铝塑膜pp层过融,造成大量pp层溢出,冷却后形成裂纹降低热封效果,同时过高的热封温度还会增加电芯本体被烫伤的风险;而热封温度过低则无法达到pp层的熔点,pp层未达到热熔状态则无法实现热封过程,因此,将热封温度控制在180℃~190℃之间。

47、由于热封压力过大会对封印过压,导致大量的熔融态pp流出,冷却后封印位置pp层过薄,造成电池封印位置虚封;而热封压力过小则不能让热融后的铝塑膜充分接触,冷却后封印位置的pp层过厚,热封强度低,造成电池封印位置虚封,因此,将热封压力控制在0.70mpa~0.90mpa之间。

48、通过使终封工序全程,电池都位于真空腔体中,使得电池内部电解液不与环境中的水分接触,有效避免了空气中水分与电解液反应生产hf,腐蚀电池结构,导致电池报废的问题。

49、优选的,所述注液和热封工序中,热封时间为3s。

50、优选的,所述的软包电池的封装工艺,包括以下步骤:

51、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

52、入壳,将芯包放入第一坑体区域;

53、顶/侧封,对电芯的顶边和侧边热封;

54、烘烤,对电芯烘烤;

55、注液和热封,将烘烤水分合格的软包电池转移至注液工序,先对未注液的软包电池进行称重,再从软包电池的气囊袋开口处注入电解液,最后再次称重注液后的软包电池,计算出每个软包电池的注液量,并挑选出注液ng的软包电池;完成注液后利用热封机将气囊袋口进行热封。

56、优选的,所述的软包电池的封装工艺,包括以下步骤:

57、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

58、入壳,将芯包放入第一坑体区域;

59、顶/侧封,对电芯的顶边和侧边热封;

60、烘烤,对电芯烘烤;

61、注液和热封,对软包电池注液,然后将气囊袋口热封;

62、浸润,将软包电池置于常温下浸润。

63、优选的,将软包电池置于25℃的条件下浸润24h。

64、由于高温下会使半固态电解液提前固化,固化后的电解液会极大降低自身的流动性,从而影响电解液的浸润效果,因此,采用常温浸润的方式。

65、优选的,所述的软包电池的封装工艺,包括以下步骤:

66、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

67、入壳,将芯包放入第一坑体区域;

68、顶/侧封,对电芯的顶边和侧边热封;

69、烘烤,对电芯烘烤;

70、注液和热封,对软包电池注液,然后将气囊袋口热封;

71、浸润,将软包软包电池置于常温下浸润;

72、固化,利用夹具夹紧软包电池本体,并使气囊袋朝上,对软包电池进行固化处理,固化温度为78.5℃~81.5℃,固化时间为5~7h。

73、通过对软包电池本体先夹紧后在固化,有效及时排除了固化时产生的气体,避免了气体对极片的截面状态的影响。

74、优选的,利用夹具夹紧软包电池本体的夹持压力为0.4mpa~0.5mpa。

75、优选的,所述固化时间为6h。

76、优选的,将完成固化后的软包电池置于25℃条件下,静置2h后再转移至脱气工序。

77、其中,将完成固化后的软包电池放入常温环境静置的目的是为了让高温固化后的软包电池降温,使得软包电池内外的温度保持一致,因为高温也会影响后续工序(化成工序)的sei膜生长情况。

78、本发明的软包电池的封装工艺同样适用于液态电池的封装,只是液态电池的封装工艺少了固化工序。

79、优选的,所述的软包电池的封装工艺,包括以下步骤:

80、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

81、入壳,将芯包放入第一坑体区域;

82、顶/侧封,对电芯的顶边和侧边热封;

83、烘烤,对电芯烘烤;

84、注液和热封,对软包电池注液,然后将气囊袋口热封;

85、浸润,将软包电池置于常温下浸润;

86、固化,夹紧软包电池本体,并使气囊袋朝上,对软包电池进行固化处理;

87、脱气和二次热封,将完成固化工序的软包电池转移至脱气(degas)设备中,在真空度为-89kpa~-90kpa的真空条件下,对软包电池脱气,然后对气囊袋二次热封,热封温度为180℃~190℃,热封时间为3s,热封压力为0.70mpa~0.90mpa,夹板压力:0.4mpa~0.5mpa;

88、化成,采用夹具常温化成的方式对软包电池化成,夹具压力为4560kgf~4600kgf。

89、由于固化过程会产生一些固化气体(主要为n2),在化成前及时排除固化过程产生的气体,尽可能降低了固化产气对电池界面的影响;通过在脱气时对电池本体施加一定的压力可以让固化过程产生的气体充分排除,避免了固化气体影响电池极片的界面状态。

90、优选的,所述的软包电池的封装工艺,包括以下步骤:

91、冲坑,得到用于电芯封装的壳体,所述壳体形成有用于容纳电芯的第一坑体区域和用于形成气囊袋的第二坑体区域,所述第一坑体区域与第二坑体区域之间形成用于终封口的终封边,在所述终封边处贴上保护膜;

92、入壳,将芯包放入第一坑体区域;

93、顶/侧封,对电芯的顶边和侧边热封;

94、烘烤,对电芯烘烤;

95、注液和热封,对软包电池注液,然后将气囊袋口热封;

96、浸润,将软包电池置于常温下浸润;

97、固化,夹紧软包电池本体,并使气囊袋朝上,对软包电池进行固化处理;

98、脱气和二次热封,在真空条件下,对软包电池脱气,然后对气囊袋二次热封;

99、化成,采用夹具常温化成的方式对软包电池化成;

100、终封,将软包电池置于真空度为-88kpa~-90kpa的真空条件下,在距离保护膜8mm~12mm的位置切去气囊袋,采用撕膜器撕去终封边处的保护膜,然后对终封边进行热封,热封温度为190℃~200℃,热封时间为2s~5s,热封压力为0.4mpa~0.55mpa,真空泄压,软包电池下料。

101、由于若温度过高会导致铝塑膜pp层过融,造成大量pp层溢出,冷却后形成裂纹降低热封效果,同时过高的热封温度还会增加电芯本体被烫伤的风险;而热封温度过低则无法达到pp层的熔点,pp层未达到热熔状态则无法实现热封过程,因此,将热封温度控制在190℃~200℃之间。

102、由于热封压力过大会对封印过压,导致大量的熔融态pp流出,冷却后封印位置pp层过薄,造成电池封印位置虚封;而热封压力过小则不能让热融后的铝塑膜充分接触,冷却后封印位置的pp层过厚,热封强度低,造成电池封印位置虚封,因此,将热封压力控制在0.4mpa~0.55mpa之间。

103、优选的,所述终封工序中,热封时间为3s。

104、优选的,所述的软包电池的封装工艺。

105、经测定,终封强度≥45n/cm,终封后,非极耳区的封印厚度为245um~285um,顶封终封封印宽度为8.6mm~9.4mm。终封强度是2层pp热熔合为一体冷却后的粘结强度。

106、其中,终封封印处强度与封印面积直接相关,在半固态电池内部,终封封印处的凝胶电解液数量越多,终封印处的粘接力越弱,封印强度越低,若封印强度低于设计指标(测试电芯的设计指标为45n/cm),则电芯存在虚封风险,环境中的水分、氧气等物质会沿着虚封口进入电芯内部,并与电芯内部的电解液发生反应,这些反应会伴随着气体物质的产生,最终使虚封电芯以胀气的形式表现出来。

107、通过在终封工序的真空腔室中,切去气囊袋后,利用带有负压的圆柱形撕膜器卷起上下终封边处的保护膜,同时辊压终封边处的壳体(铝塑膜),消除了终封边处的铝塑膜褶皱,完成撕膜过程后,立即进行热封,整个终封过程均在真空腔体中进行,为电池提供一个密闭的反应环境,不仅有效避免了凝胶态电解液对终封的影响,同时还克服了软包电池终封边处的铝塑膜褶皱的问题,特别对于大尺寸软包电池,终封边处的褶皱的问题非常明显,因此,采用本发明的终封工序,能同时避免凝胶电解质和褶皱导致的虚封问题,大大提升了软包电池的电化学性能和安全性能,对推动半固态软包电池的应用具有重要意义。另外,通过借助终封工序的真空腔室撕下保护膜,还进一步避免了单独设置一个真空腔来撕去保护膜,有效解决的场地和设备成本。

108、本发明还提供一种软包电池,所述软包电池采用如本发明所述的封装工艺制成。

109、本发明的有益效果:

110、本发明的软包电池的封装工艺,通过在冲坑工序后,在终封边处贴上保护膜,并在软包电池终封工序,切去气囊袋之后再撕去终封边处的保护膜,有效保护了终封边处的壳体内侧的洁净度,有效避免了异物和凝胶电解液残留在终封边处,导致电池虚封,从而影响电池电化学性能和安全性能的问题,且撕去保护膜的过程均在真空环境中进行,进一步避免了环境因素对终封边的不良影响;

111、本发明的软包电池的封装工艺,通过在软包电池终封工序,采用撕膜器撕去保护膜,利用带有负压的辊轴吸住保护膜,在转动辊轴过程中同时辊压终封边处的壳体,在撕去保护膜的同时,有效消除了终封边处的褶皱,不仅有效避免了凝胶态电解液对终封边的污染,还有效避免了终封口褶皱,导致电池虚封的问题,进一步保证了电池的电化学性能和安全性能,具有一举两得的优点。特别是对于大尺寸的软包电池,采用撕膜器撕去保护膜,同时辊压终封边处的壳体,消除终封边处的褶皱的效果非常显著,对推动半固态软包电池的应用具有重要意义,在电池制备技术领域,具有推广应用价值。

- 还没有人留言评论。精彩留言会获得点赞!