一种控制缺陷的碳化硅外延结构及其制备方法与应用与流程

本发明属于半导体,涉及一种碳化硅外延结构,尤其涉及一种控制缺陷的碳化硅外延结构及其制备方法与应用。

背景技术:

1、以碳化硅材料为代表的第三代宽带隙半导体材料具有宽带隙、高临界击穿电场、高热导率、高载流子饱和漂移等特点,特别适合于制作高温、高压、高频、大功率、抗辐照等半导体器件。

2、目前,碳化硅外延研究的一个重要课题是缺陷控制,技术人员主要关注的缺陷有三类:形貌缺陷、深能级缺陷和结构缺陷。

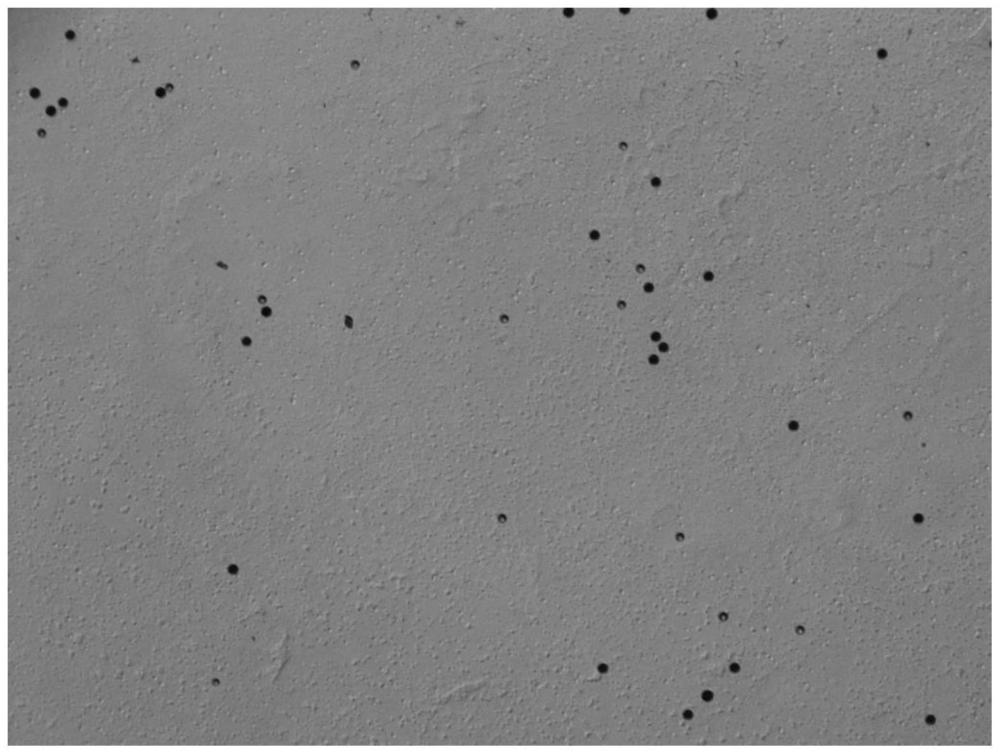

3、碳化硅外延中的形貌缺陷一般包括:胡萝卜缺陷(carrot)、三角形缺陷(triangle)、掉落物(downfall)以及台阶聚集(step bunching)等。随着外延层厚度的增大,同时沉积在腔体内壁上的杂质也在增加,并且随着外延的进行更加容易掉落在晶片表面,从而诱发外延缺陷,使得厚膜外延的缺陷控制成为一个难点。目前10μm外延层典型的滴落物和三角形缺陷总和密度可达0.1-1.0cm-2的水平。

4、技术人员主要关注的深能级缺陷包括:z1/2(ec以下0.63ev处)和h6/7(ec以下1.55ev处)中心。其中,z1/2被称为少子寿命的“杀手型”缺陷,因为它对少子寿命的影响巨大,并且研究发现z1/2能级形成的主要和c空位(vc)有关。典型的原位z1/2缺陷浓度介于1012-1013cm-3。在碳化硅高压双极器件用的厚膜外延材料中,应控制减少该中心的密度,增强少子寿命。目前,主流的方法是采用热氧化处理和c离子注入并退火处理,也可通过优化外延生长工艺条件(如温度、c/si等)来降低外延材料中z1/2能级的浓度。

5、技术人员主要关注的结构缺陷包括:微管、基面位错(bpd)、螺位错(tsd)和刃位错(ted)。在碳化硅研究伊始,无论是高压还是低压器件,微管一直被称为器件的“杀手”缺陷。随着技术的不断发展,在单晶制程中,通过优化工艺(如控制c/si比,选择或晶面的籽晶)基本可以实现“零微管”的水平。在外延生长过程中,大部分(90%)基面位错可转化为刃位错。通过特殊外延技术,如生长前的熔融koh刻蚀或h2刻蚀,可增加转化率,且目前转化率可达到99.8%,bpd密度接近“零”位错的水平。然而,如何降低螺位错和刃位错一直是困扰碳化硅晶体生长的难题。

6、由此可见,如何提供一种碳化硅外延结构及其制备方法,降低碳化硅外延晶体中的螺位错和刃位错,从而提升碳化硅外延结构的生长质量,成为了目前本领域技术人员迫切需要解决的问题。

技术实现思路

1、本发明的目的在于提供一种控制缺陷的碳化硅外延结构及其制备方法与应用,所述制备方法降低了碳化硅外延晶体中的螺位错和刃位错,从而提升了碳化硅外延结构的生长质量。

2、为达到此发明目的,本发明采用以下技术方案:

3、第一方面,本发明提供一种控制缺陷的碳化硅外延结构的制备方法,所述制备方法包括以下步骤:

4、(1)对碳化硅衬底进行原位刻蚀;

5、(2)在碳化硅衬底的表面生长第一n型缓冲层;

6、(3)在惰性气体的氛围中原位引入氧原子进行通氧刻蚀;

7、(4)在第一n型缓冲层的表面生长第二n型缓冲层;

8、(5)在第二n型缓冲层的表面生长漂移层。

9、本发明提供的制备方法在碳化硅外延生长过程中原位引入氧原子,使得氧原子并入碳化硅晶格后,增加了悬挂键,同时引入了表面态,在电场作用下,氧原子悬挂键里面的电子与带正电的螺位错及刃位错复合,降低了器件漏电流特性;由于位错的特征是有一个额外的半原子面,而氧原子较c和n均较小,本发明通过引入氧原子,改变了位错的方向,促进了螺位错和刃位错的湮灭,从而降低了位错密度,减小了穿透至漂移层的概率,提升了碳化硅外延结构的生长质量。

10、优选地,步骤(1)所述碳化硅衬底包括4h-sic衬底,满足偏向<11-20>方向4°。

11、优选地,步骤(1)所述原位刻蚀包括:以200-500slm的流量通入h2,并于1400-1650℃温度和50-100mbar压力下刻蚀5-10min。

12、其中,所述h2的通入流量为200-500slm,例如可以是200slm、220slm、240slm、260slm、280slm、300slm、320slm、340slm、360slm、380slm、400slm、420slm、440slm、460slm、480slm或500slm,所述温度为1400-1650℃,例如可以是1400℃、1420℃、1440℃、1460℃、1480℃、1500℃、1520℃、1540℃、1560℃、1580℃、1600℃、1620℃、1640℃或1650℃,所述压力为50-100mbar,例如可以是50mbar、55mbar、60mbar、65mbar、70mbar、75mbar、80mbar、85mbar、90mbar、95mbar或100mbar,所述刻蚀的时间为5-10min,例如可以是5min、5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min、9.5min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

13、优选地,步骤(2)所述第一n型缓冲层的生长方法包括:分别对应地以100-800slm、300-600sccm、200-500sccm和80-120sccm的流量通入载气h2、含氯的硅源气体、碳源和n型掺杂剂n2,并于1580-1680℃温度和50-100mbar压力下进行生长。

14、其中,所述载气h2的通入流量为100-800slm,例如可以是100slm、150slm、200slm、250slm、300slm、350slm、400slm、450slm、500slm、550slm、600slm、650slm、700slm、750slm或800slm,所述含氯的硅源气体的通入流量为300-600sccm,例如可以是300sccm、350sccm、400sccm、450sccm、500sccm、550sccm或600sccm,所述碳源的通入流量为200-500sccm,例如可以是200sccm、250sccm、300sccm、350sccm、400sccm、450sccm或500sccm,所述n型掺杂剂n2的通入流量为80-120sccm,例如可以是80sccm、85sccm、90sccm、95sccm、100sccm、105sccm、110sccm、115sccm或120sccm,所述温度为1580-1680℃,例如可以是1580℃、1590℃、1600℃、1610℃、1620℃、1630℃、1640℃、1650℃、1660℃、1670℃或1680℃,所述压力为50-100mbar,例如可以是50mbar、55mbar、60mbar、65mbar、70mbar、75mbar、80mbar、85mbar、90mbar、95mbar或100mbar,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15、优选地,所述含氯的硅源气体包括sicl4、sihcl3、sih2c12或sih3cl中的任意一种或至少两种的组合,典型但非限制性的组合包括sicl4与sihcl3的组合,sihcl3与sih2c12的组合,sih2c12与sih3cl的组合,sicl4、sihcl3与sih2c12的组合,或sihcl3、sih2c12与sih3cl的组合。

16、优选地,步骤(2)和步骤(3)之间还进行第一吹扫。

17、优选地,所述第一吹扫包括:以100-800slm的流量通入载气ar,置换出反应环境中的载气h2。

18、其中,所述载气ar的通入流量为100-800slm,例如可以是100slm、150slm、200slm、250slm、300slm、350slm、400slm、450slm、500slm、550slm、600slm、650slm、700slm、750slm或800slm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

19、本发明中,由于步骤(3)所述通氧刻蚀环节通入的o2会与载气h2发生反应,故需要提前通入载气ar以置换出反应环境中的载气h2。

20、优选地,步骤(3)所述通氧刻蚀包括:分别对应地以100-800slm、3000-6000sccm、100-200sccm和50-100sccm的流量通入载气ar、hcl、o2和碳源,并于1580-1680℃温度和50-100mbar压力下进行刻蚀5-10min。

21、其中,所述载气ar的通入流量为100-800slm,例如可以是100slm、150slm、200slm、250slm、300slm、350slm、400slm、450slm、500slm、550slm、600slm、650slm、700slm、750slm或800slm,所述hcl的通入流量为3000-6000sccm,例如可以是3000sccm、3500sccm、4000sccm、4500sccm、5000sccm、5500sccm或6000sccm,所述o2的通入流量为100-200sccm,例如可以是100sccm、110sccm、120sccm、130sccm、140sccm、150sccm、160sccm、170sccm、180sccm、190sccm或200sccm,所述碳源的通入流量为50-100sccm,例如可以是50sccm、55sccm、60sccm、65sccm、70sccm、75sccm、80sccm、85sccm、90sccm、95sccm或100sccm,所述温度为1580-1650℃,例如可以是1580℃、1590℃、1600℃、1610℃、1620℃、1630℃、1640℃或1650℃,所述压力为50-100mbar,例如可以是50mbar、55mbar、60mbar、65mbar、70mbar、75mbar、80mbar、85mbar、90mbar、95mbar或100mbar,所述刻蚀的时间为5-10min,例如可以是5min、5.5min、6min、6.5min、7min、7.5min、8min、8.5min、9min、9.5min或10min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22、本发明中,由于步骤(3)所述通氧刻蚀环节通入的载气ar是惰性气体,不会对碳化硅进行刻蚀,故在ar气氛中hcl的通入流量较高。

23、具体地,在通氧刻蚀环节需要通入碳源,而硅源主要通过刻蚀碳化硅获得,发生的化学反应如下:

24、sic(s)→si(l)+c(s);

25、2c(s)+o2→co2(g)。

26、优选地,步骤(3)和步骤(4)之间还进行第二吹扫。

27、优选地,所述第二吹扫包括:以100-800slm的流量通入载气h2,置换出反应环境中的载气ar。

28、其中,所述载气h2的通入流量为100-800slm,例如可以是100slm、150slm、200slm、250slm、300slm、350slm、400slm、450slm、500slm、550slm、600slm、650slm、700slm、750slm或800slm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29、优选地,步骤(4)所述第二n型缓冲层的生长方法包括:分别对应地以100-800slm、300-600sccm、200-500sccm和80-120sccm的流量通入载气h2、含氯的硅源气体、碳源和n型掺杂剂n2,并于1580-1680℃温度和50-100mbar压力下进行生长。

30、其中,所述载气h2的通入流量为100-800slm,例如可以是100slm、150slm、200slm、250slm、300slm、350slm、400slm、450slm、500slm、550slm、600slm、650slm、700slm、750slm或800slm,所述含氯的硅源气体的通入流量为300-600sccm,例如可以是300sccm、350sccm、400sccm、450sccm、500sccm、550sccm或600sccm,所述碳源的通入流量为200-500sccm,例如可以是200sccm、250sccm、300sccm、350sccm、400sccm、450sccm或500sccm,所述n型掺杂剂n2的通入流量为80-120sccm,例如可以是80sccm、85sccm、90sccm、95sccm、100sccm、105sccm、110sccm、115sccm或120sccm,所述温度为1580-1680℃,例如可以是1580℃、1590℃、1600℃、1610℃、1620℃、1630℃、1640℃、1650℃、1660℃、1670℃或1680℃,所述压力为50-100mbar,例如可以是50mbar、55mbar、60mbar、65mbar、70mbar、75mbar、80mbar、85mbar、90mbar、95mbar或100mbar,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31、优选地,所述含氯的硅源气体包括sicl4、sihcl3、sih2c12或sih3cl中的任意一种或至少两种的组合,典型但非限制性的组合包括sicl4与sihcl3的组合,sihcl3与sih2c12的组合,sih2c12与sih3cl的组合,sicl4、sihcl3与sih2c12的组合,或sihcl3、sih2c12与sih3cl的组合。

32、优选地,步骤(5)所述漂移层的生长方法包括:分别对应地以100-800slm、300-600sccm、200-500sccm和20-60sccm的流量通入载气h2、含氯的硅源气体、碳源和n型掺杂剂n2,并于1580-1680℃温度和50-500mbar压力下进行生长。

33、其中,所述载气h2的通入流量为100-800slm,例如可以是100slm、150slm、200slm、250slm、300slm、350slm、400slm、450slm、500slm、550slm、600slm、650slm、700slm、750slm或800slm,所述含氯的硅源气体的通入流量为300-600sccm,例如可以是300sccm、350sccm、400sccm、450sccm、500sccm、550sccm或600sccm,所述碳源的通入流量为200-500sccm,例如可以是200sccm、250sccm、300sccm、350sccm、400sccm、450sccm或500sccm,所述n型掺杂剂n2的通入流量为20-60sccm,例如可以是20sccm、25sccm、30sccm、35sccm、40sccm、45sccm、50sccm、55sccm或60sccm,所述温度为1580-1680℃,例如可以是1580℃、1590℃、1600℃、1610℃、1620℃、1630℃、1640℃、1650℃、1660℃、1670℃或1680℃,所述压力为50-500mbar,例如可以是50mbar、100mbar、150mbar、200mbar、250mbar、300mbar、350mbar、400mbar、450mbar或500mbar,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34、优选地,所述含氯的硅源气体包括sicl4、sihcl3、sih2c12或sih3cl中的任意一种或至少两种的组合,典型但非限制性的组合包括sicl4与sihcl3的组合,sihcl3与sih2c12的组合,sih2c12与sih3cl的组合,sicl4、sihcl3与sih2c12的组合,或sihcl3、sih2c12与sih3cl的组合。

35、作为本发明第一方面优选的技术方案,所述制备方法包括以下步骤:

36、(1)选取偏向<11-20>方向4°的4h-sic衬底,对碳化硅衬底进行原位刻蚀,且所述原位刻蚀包括:以200-500slm的流量通入h2,并于1400-1650℃温度和50-100mbar压力下刻蚀5-10min;

37、(2)在碳化硅衬底的表面生长第一n型缓冲层,具体生长方法包括:分别对应地以100-800slm、300-600sccm、200-500sccm和80-120sccm的流量通入载气h2、含氯的硅源气体、碳源和n型掺杂剂n2,并于1580-1680℃温度和50-100mbar压力下进行生长;

38、(3)第一吹扫:以100-800slm的流量通入载气ar,置换出反应环境中的载气h2;

39、(4)在氩气的氛围中原位引入氧原子进行通氧刻蚀,且所述通氧刻蚀包括:分别对应地以100-800slm、3000-6000sccm、100-200sccm和50-100sccm的流量通入载气ar、hcl、o2和碳源,并于1580-1680℃温度和50-100mbar压力下进行刻蚀5-10min;

40、(5)第二吹扫:以100-800slm的流量通入载气h2,置换出反应环境中的载气ar;

41、(6)在第一n型缓冲层的表面生长第二n型缓冲层,具体生长方法包括:分别对应地以100-800slm、300-600sccm、200-500sccm和80-120sccm的流量通入载气h2、含氯的硅源气体、碳源和n型掺杂剂n2,并于1580-1680℃温度和50-100mbar压力下进行生长;

42、(7)在第二n型缓冲层的表面生长漂移层,具体生长方法包括:分别对应地以100-800slm、300-600sccm、200-500sccm和20-60sccm的流量通入载气h2、含氯的硅源气体、碳源和n型掺杂剂n2,并于1580-1680℃温度和50-500mbar压力下进行生长;

43、其中,所述含氯的硅源气体包括sicl4、sihcl3、sih2c12或sih3cl中的任意一种或至少两种的组合。

44、第二方面,本发明提供一种采用如第一方面所述制备方法制得的碳化硅外延结构,所述碳化硅外延结构包括层叠设置的碳化硅衬底、第一n型缓冲层、第二n型缓冲层和漂移层。

45、优选地,所述第一n型缓冲层的厚度为0.1-0.5μm,例如可以是0.1μm、0.15μm、0.2μm、0.25μm、0.3μm、0.35μm、0.4μm、0.45μm或0.5μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

46、本发明中,所述第一n型缓冲层的厚度需要控制在合理范围内。当厚度小于0.1μm时,难以有效地缓冲晶格失配;当厚度大于0.5μm时,又会导致导通电阻不必要地升高。

47、优选地,所述第一n型缓冲层的掺杂浓度为(1-5)×1018cm-3,例如可以是1×1018cm-3、1.5×1018cm-3、2×1018cm-3、2.5×1018cm-3、3×1018cm-3、3.5×1018cm-3、4×1018cm-3、4.5×1018cm-3或5×1018cm-3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

48、本发明中,所述第一n型缓冲层的掺杂浓度需要控制在合理范围内。当掺杂浓度低于1×1018cm-3时,与衬底浓度(5×1018-1×1019cm-3)之间的差异过大,较大的失配应力在界面处会形成堆垛层错缺陷;当掺杂浓度高于5×1018cm-3时,又会导致导通电阻大幅度降低,从而降低器件的耐压性能。

49、优选地,所述第二n型缓冲层的厚度为0.9-1.1μm,例如可以是0.9μm、0.92μm、0.94μm、0.96μm、0.98μm、1μm、1.02μm、1.04μm、1.06μm、1.08μm或1.1μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50、优选地,所述第二n型缓冲层的掺杂浓度为(0.7-1.3)×1018cm-3,例如可以是0.7×1018cm-3、0.8×1018cm-3、0.9×1018cm-3、1×1018cm-3、1.1×1018cm-3、1.2×1018cm-3或1.3×1018cm-3,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

51、优选地,所述漂移层的厚度为10-200μm,例如可以是10μm、20μm、40μm、60μm、80μm、100μm、120μm、140μm、160μm、180μm或200μm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52、第三方面,本发明提供一种如第二方面所述碳化硅外延结构的应用,所述碳化硅外延结构用于制备半导体器件。

53、相对于现有技术,本发明具有以下有益效果:

54、本发明提供的制备方法在碳化硅外延生长过程中原位引入氧原子,使得氧原子并入碳化硅晶格后,增加了悬挂键,同时引入了表面态,在电场作用下,氧原子悬挂键里面的电子与带正电的螺位错及刃位错复合,降低了器件漏电流特性;由于位错的特征是有一个额外的半原子面,而氧原子较c和n均较小,本发明通过引入氧原子,改变了位错的方向,促进了螺位错和刃位错的湮灭,从而降低了位错密度,减小了穿透至漂移层的概率,提升了碳化硅外延结构的生长质量。

- 还没有人留言评论。精彩留言会获得点赞!