面板级扇出封装结构及制作方法与流程

本公开涉及电子器件,尤其涉及一种面板级扇出封装结构及制作方法。

背景技术:

1、随着电子信息技术的不断发展,多功能性、小型化是电子产品更新迭代的主要驱动。为实现电子产品的多功能性,关键部件集成电路及封装模块的设计越来越复杂;为实现电子产品的便携性,要求电子产品的尺寸越来越小,厚度越来越薄。鉴于此,高密度集成是未来半导体封装的重要发展趋势,而扇出封装技术是当前非常重要的先进封装技术。

2、当前比较成熟应用的扇出封装技术为晶圆级扇出封装(fan-out wafer levelpackage,简称fowlp),该技术封装尺寸大多为6英寸、8英寸,尽管硅晶圆的尺寸正在增加,但是昂贵的材料组和制造工艺仍然将直径尺寸限制在12英寸,这也限制了可以设置在晶圆上的扇出单元数量。尽管18英寸的晶圆受到广泛关注,但是所需投资、材料组和相关设备仍未可知。此外,由于同时处理的芯片支撑结构的数量限制使得fowlp单位成本上升,对于需要高度竞争性定价的市场(例如无线通信、家用电器和汽车市场)而言过于昂贵。

3、因此,有必要提出面板级扇出封装(fan-out panel level package,简称foplp)方案,采用面板级封装基板实现芯片封装并扇出,提升封装效率,降低加工成本。但在一般的面板级封装基板中,由于使用聚合物为主的基板使得面板缺乏有效的散热解决方案,同时foplp缺乏与fowlp相当的多层制程能力,很难实现高密集i/o芯片的扇出。

技术实现思路

1、有鉴于此,本公开的目的在于提出一种面板级扇出封装结构及制作方法。

2、基于上述目的,第一方面,本公开提供了一种面板级扇出封装结构的制作方法,其特征在于,包括:

3、(a)准备具有第一介质层和被所述第一介质层围绕的贯穿空腔的面板级框架;其中,所述框架包括第一表面和第二表面,以及贯穿所述第一介质层且暴露于所述第一表面的散热铜柱;

4、(b)将器件贴装在所述贯穿空腔中,所述器件的端子面与所述第二表面平齐并且所述端子面包括第一端子和第二端子;在所述第一表面上形成覆盖所述器件的第二介质层;

5、(c)在所述第二表面上形成扇出所述第一端子的第一重布线层;

6、(d)在所述第一重布线层上形成第三介质层,在所述第三介质层上形成扇出所述第二端子的第二重布线层,所述第二重布线层与所述第一重布线层导通连接。

7、在一些实施方案中,还包括:

8、(f)对所述第二介质层进行开窗外露所述散热铜柱和所述器件的背面;

9、(g)在所述第二介质层上形成包括散热铜面的第四线路层;其中,所述散热铜面导通连接所述散热铜柱和所述器件的背面。

10、在一些实施方案中,所述框架还包括导通铜柱,所述导通铜柱的两个端面分别外露于所述第一表面和所述第二表面;

11、其中,所述制备方法还包括:

12、(f)对所述第二介质层进行开窗外露所述导通铜柱、所述散热铜柱和所述器件的背面;

13、(g)在所述第二介质层上制作包括功能回路端子和散热铜面的第四线路层;其中,所述功能回路端子导通连接所述导通铜柱,所述散热铜面导通连接所述散热铜柱和所述器件的背面。

14、在一些实施方案中,所述导通铜柱还导通连接所述功能回路端子和所述第一重布线层。

15、在一些实施方案中,步骤(a)包括如下子步骤:

16、(a1)准备面板级承载板,在所述承载板上形成散热铜柱和环状牺牲铜柱;其中,所述散热铜柱的高度小于所述牺牲铜柱的高度;

17、(a2)在所述承载板上形成所述第一介质层,使得所述牺牲铜柱外露于所述第一介质层上;

18、(a3)移除所述承载板;

19、(a4)蚀刻移除所述牺牲铜柱,使得被所述牺牲铜柱环绕的第一介质层脱落形成具有散热铜柱和贯穿空腔的框架;其中,所述框架包括第一表面和第二表面,所述散热铜柱外露于所述第一表面。

20、在一些实施方案中,步骤(a)包括如下子步骤:

21、(a1)准备面板级承载板,在所述承载板上形成导通铜柱、散热铜柱和环状牺牲铜柱;其中,所述散热铜柱的高度小于所述牺牲铜柱和所述导通铜柱的高度;

22、(a2)在所述承载板上形成所述第一介质层,使得所述牺牲铜柱外露于所述第一介质层上;

23、(a3)移除所述承载板;

24、(a4)蚀刻移除所述牺牲铜柱,使得被所述牺牲铜柱环绕的第一介质层脱落形成具有导通铜柱、散热铜柱和贯穿空腔的框架;其中,所述框架包括第一表面和第二表面,所述散热铜柱外露于所述第一表面,所述导通铜柱外露于所述第一表面和所述第二表面。

25、在一些实施方案中,所述散热铜柱和所述牺牲铜柱的高度差为20~50μm。

26、在一些实施方案中,所述牺牲铜柱与所述导通铜柱与所述第二表面齐平。

27、在一些实施方案中,步骤(d)包括如下子步骤:

28、(d1)通过曝光显影的方式对所述第三介质层开窗以暴露所述器件的第二端子和第一重布线层;

29、(d2)在所述第三介质层的表面形成第三金属种子层;

30、(d3)在所述第三金属种子层上施加第三光刻胶层,图案化所述第三光刻胶层形成第三特征图案;

31、(d4)电镀所述第三特征图案形成扇出所述第二端子并导通连接所述第一重布线层的第二重布线层;

32、(d5)移除所述第三光刻胶层,并蚀刻暴露的第三金属种子层。

33、在一些实施方案中,所述制作方法还包括:

34、(e)在所述第二重布线层上形成第四介质层,在所述第四介质层上制作第三重布线层,所述第三重布线层导通连接所述第二重布线层。

35、在一些实施方案中,所述散热铜柱构成除所述空腔外的所有框架并与所述空腔由所述第一介质层隔开;所述散热铜面覆盖所述框架的第二表面。

36、在一些实施方案中,所述散热铜柱构成除所述空腔和所述导通铜柱外的所有框架并与所述空腔和所述导通铜柱由所述第一介质层隔开;所述散热铜面覆盖除所述所述功能回路端子外的所述第二表面。

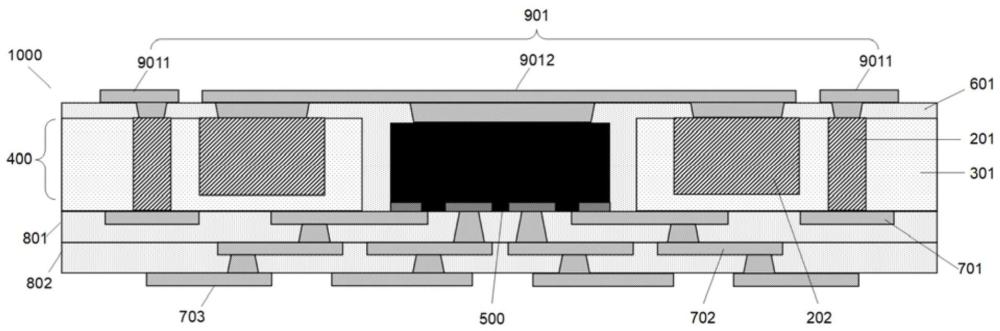

37、第二方面,本公开实施例提供一种面板级扇出封装结构,其特征在于,包括框架和嵌埋在框架内的器件,所述框架包括散热铜柱和间隔所述散热铜柱与所述器件的第一介质层;其中,所述框架具有相对的第一表面和第二表面,在所述第二表面上依次设置有第一重布线层、第三介质层和第二重布线层;所述第一重布线层和所述第二重布线层分别导通连接并扇出所述器件的第一端子和第二端子,所述第一重布线层导通连接所述第二重布线层。

38、在一些实施方案中,还包括在所述第二重布线层上的第四介质层和在所述第四介质层上的第三重布线层,所述第三重布线层导通连接所述第二重布线层。

39、在一些实施方案中,还包括设置在所述框架的第一表面上的第二介质层和在所述第二介质层上的第四线路层;其中,所述第四线路层包括散热铜面,所述散热铜面导通连接所述散热铜柱和所述器件的背面,所述散热铜面覆盖所述第一表面。

40、在一些实施方案中,所述框架还包括导通铜柱,所述导通铜柱通过所述第一介质层与所述散热铜柱隔开;设置在所述框架的第一表面上的的第二介质层和在所述第二介质层上的第四线路层;所述第四线路层包括功能回路端子和散热铜面;其中,所述散热铜面导通连接所述散热铜柱和所述器件的背面,所述散热铜面覆盖除所述功能回路端子外的所述第一表面,所述导通铜柱的两端分别导通连接所述功能回路端子和所述第一重布线层。

41、从上面所述可以看出,本公开实施例提供的面板级扇出封装结构及制作方法,通过对嵌埋在金属框架中的器件的多个端子分次扇出,实现器件高密集i/o的扇出和外延,解决现有面板级扇出封装制程能力无法满足高密集i/o器件的扇出需求的问题;同时通过大面积设置与器件背面导通连接的散热铜柱和散热铜面,解决了高频器件的散热问题;此外还通过将散热铜柱与导通铜柱和牺牲铜柱形成高度差,使得在蚀刻去除牺牲铜柱后不必对散热铜柱进行磨板,节省了制程工艺,显著提高了制程效率。

- 还没有人留言评论。精彩留言会获得点赞!