一种多芯印制板电连接器的制作方法与流程

本发明涉及电连接器,具体而言涉及一种多芯印制板电连接器的制作方法。

背景技术:

1、目前电连接器领域中,矩形连接器在航天、航空、汽车电子等领域广泛运用,市场占有率高,产品供货量大。但多芯连接器在印制板上的使用仍采用传统的焊线工艺进行连接,焊线效率比较低,且容易造成线缆与印制板对应错位,严重限制了其生产效率与成品率。

2、中国专利cn 216648700 u公开了一种便于自动化组装生产的印制板电连接器,包括外壳、基座和接触件,基座通过注塑与外壳一体成型,基座上开设有与接触件间隙配合的安装孔,接触件上设置有凸环,凸环与安装孔过盈配合使接触件安装在基座上,外壳尾部超出基座形成灌胶腔,接触件为直式结构,装入基座后接触件尾部伸出外壳,接触件尾部进行折弯,灌胶腔中灌胶进行固化。然而,上述现有技术采用基座通过注塑与外壳一体成型,对设备加工精度要求较高,容易出现接触件的偏移错位,接触件与基座结合不牢靠等缺陷,且实现成本较大;无法符合航空航天领域产品型号类别多,数量少的需求模式。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种多芯印制板电连接器的制作方法,具有接触件定位准确,接触件与基座、外壳结合牢固等优势,同时加工难度小,便于实现。

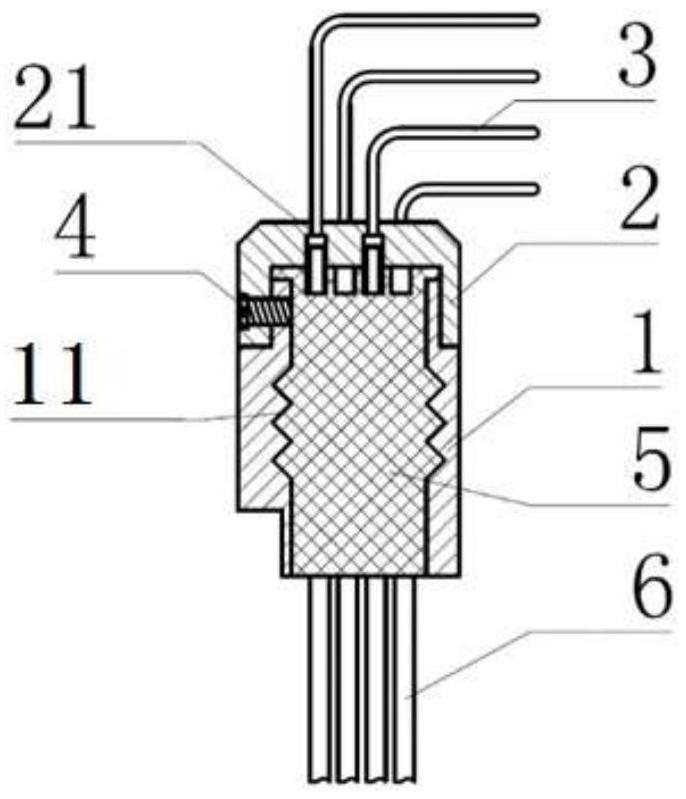

2、本发明解决技术问题所采用的技术方案是:一种多芯印制板电连接器的制作方法,所述电连接器包括外壳(1)、基座(2)和接触件(3),所述接触件(3)上设置有变径台阶(21),所述基座(2)上开设有于所述变径台阶(21)相匹配的变径沉孔(22),所述基座(2)尾部和外壳(1)内腔形成灌胶腔(5);制作时,将所述接触件(3)装入所述基座(2)中,所述接触件(3)为直式结构,装入所述基座(2)后,所述接触件(3)的头部线缆(6)伸出所述外壳(1),所述接触件(3)的尾部伸出所述基座(2),对所述接触件(3)尾部进行折弯,将所述基座(2)与外壳(1)进行插合后,采用螺钉(4)进行紧固;最后对所述灌胶腔(5)中进行灌胶及固化。

3、进一步地,所述接触件(3)分为四排,每排交错排布;第一、二、三、四排的接触件(3)的长度依次增加。

4、进一步地,安装时,先将第一排的所述接触件(3)装入所述基座(2)中,通过工装进行折弯;然后再依次完成第二排、第三排、第四排的接触件(3)的安装与折弯。

5、进一步地,对接触件(3)尾部进行折弯后,先将装好接触件(3)的基座(2)尾部进行预灌胶,然后再将基座(2)与外壳(1)进行插合。预灌胶的主要作用是对接触件进行定位,确保在后续操作中不会产生偏移;同时也能够起到固定基座和外壳的作用。

6、进一步地,所述外壳(1)的内壁上设有锯齿形槽(11),所述锯齿形槽(11)可以加大外壳的灌胶面积、减小灌胶阻力避免气泡缺陷。

7、进一步地,所述基座(2)上设有与所述螺钉(4)匹配的螺孔一(23),所述外壳上设有与所述螺钉(4)匹配的螺孔二(12);所述基座(2)与外壳(1)插合时,所述基座(2)套在所述外壳(1)外,所述螺钉(4)穿过所述螺孔一(23)、螺孔二(12),将所述基座(2)与外壳(1)固定连接。

8、本发明的有益效果是:与现有技术相比,本发明提供的多芯印制板电连接器的制作方法,接触件定位准确,确保在与印制板插合时操作方便、简洁;接触件与基座、外壳结合牢固,确保在外部环境振动、湿热等条件下确保电连接器的可靠性;同时该技术方案具有加工难度小,便于实现等优点。

技术特征:

1.一种多芯印制板电连接器的制作方法,其特征在于:所述电连接器包括外壳(1)、基座(2)和接触件(3),所述接触件(3)上设置有变径台阶(21),所述基座(2)上开设有与所述变径台阶(21)相匹配的变径沉孔(22),所述基座(2)尾部和外壳(1)内腔形成灌胶腔(5);制作时,将所述接触件(3)装入所述基座(2)中,所述接触件(3)为直式结构,装入所述基座(2)后,所述接触件(3)头部的线缆(6)伸出所述外壳(1),所述接触件(3)的尾部伸出所述基座(2),对所述接触件(3)的尾部进行折弯,将所述基座(2)与外壳(1)进行插合后,采用螺钉(4)进行紧固;最后对所述灌胶腔(5)中进行灌胶及固化。

2.如权利要求1所述的一种多芯印制板电连接器的制作方法,其特征在于:所述接触件(3)分为四排,每排交错排布;第一、二、三、四排的接触件(3)的长度依次增加。

3.如权利要求2所述的一种多芯印制板电连接器的制作方法,其特征在于:安装时,先将第一排的所述接触件(3)装入所述基座(2)中,通过工装进行折弯;然后再依次完成第二排、第三排、第四排的接触件(3)的安装与折弯。

4.如权利要求1所述的一种多芯印制板电连接器的制作方法,其特征在于:对接触件(3)尾部进行折弯后,先将装好接触件(3)的基座(2)尾部进行预灌胶,然后再将基座(2)与外壳(1)进行插合。

5.如权利要求1所述的一种多芯印制板电连接器的制作方法,其特征在于:所述外壳(1)的内壁上设有锯齿形槽(11),所述锯齿形槽(11)可以加大外壳的灌胶面积、减小灌胶阻力避免气泡缺陷。

6.如权利要求1所述的一种多芯印制板电连接器的制作方法,其特征在于:所述基座(2)上设有与所述螺钉(4)匹配的螺孔一(23),所述外壳上设有与所述螺钉(4)匹配的螺孔二(12);所述基座(2)与外壳(1)插合时,所述基座(2)套在所述外壳(1)外,所述螺钉(4)穿过所述螺孔一(23)、螺孔二(12),将所述基座(2)与外壳(1)固定连接。

技术总结

本发明公开了一种多芯印制板电连接器的制作方法,包括外壳、基座和接触件,所述接触件上设置有变径台阶,所述基座上开设有与所述变径台阶相匹配的变径沉孔,基座尾部和外壳内腔形成灌胶腔;制作时,将所述接触件装入所述基座中,接触件为直式结构,装入基座后,接触件的头部线缆伸出外壳,接触件的尾部伸出基座,对接触件的尾部进行折弯,将基座与外壳进行插合后,采用螺钉进行紧固;最后对灌胶腔中进行灌胶及固化。本发明的外壳和基座结合牢固,接触件定位准确,基座和外壳灌胶能够确保接触件及其线缆受到充分保护。

技术研发人员:王哲,冯庆,华斯嘉,徐绍华,郗雪艳,张婷,刘卫红,杨文波

受保护的技术使用者:西安赛尔电子材料科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!