一种基于PECVD工艺的电池钝化结构的制备方法与流程

本发明涉及光伏电池制造,尤其涉及一种基于pecvd工艺的电池钝化结构的制备方法。

背景技术:

1、我国正处于经济发展转型升级的关键时期,对能源的需求特别是清洁能源的需求非常大,由于环境污染问题日益严重,政府从严治污,市场对环保的新能源发电需求也越来越大。光伏发电是可再生能源领域中技术最成熟、最具规模开发条件和商业化发展前景的发电方式之一。光伏发电将是未来能源和电力结构中的一个重要组成部分,我国的太阳能资源丰富,光伏发电技术发展迅速,但同时这种新兴行业也随着技术的不断进步使得市场竞争日趋激烈,高效率、低成本、高可靠性的光伏电池才是市场竞争的核心竞争力。

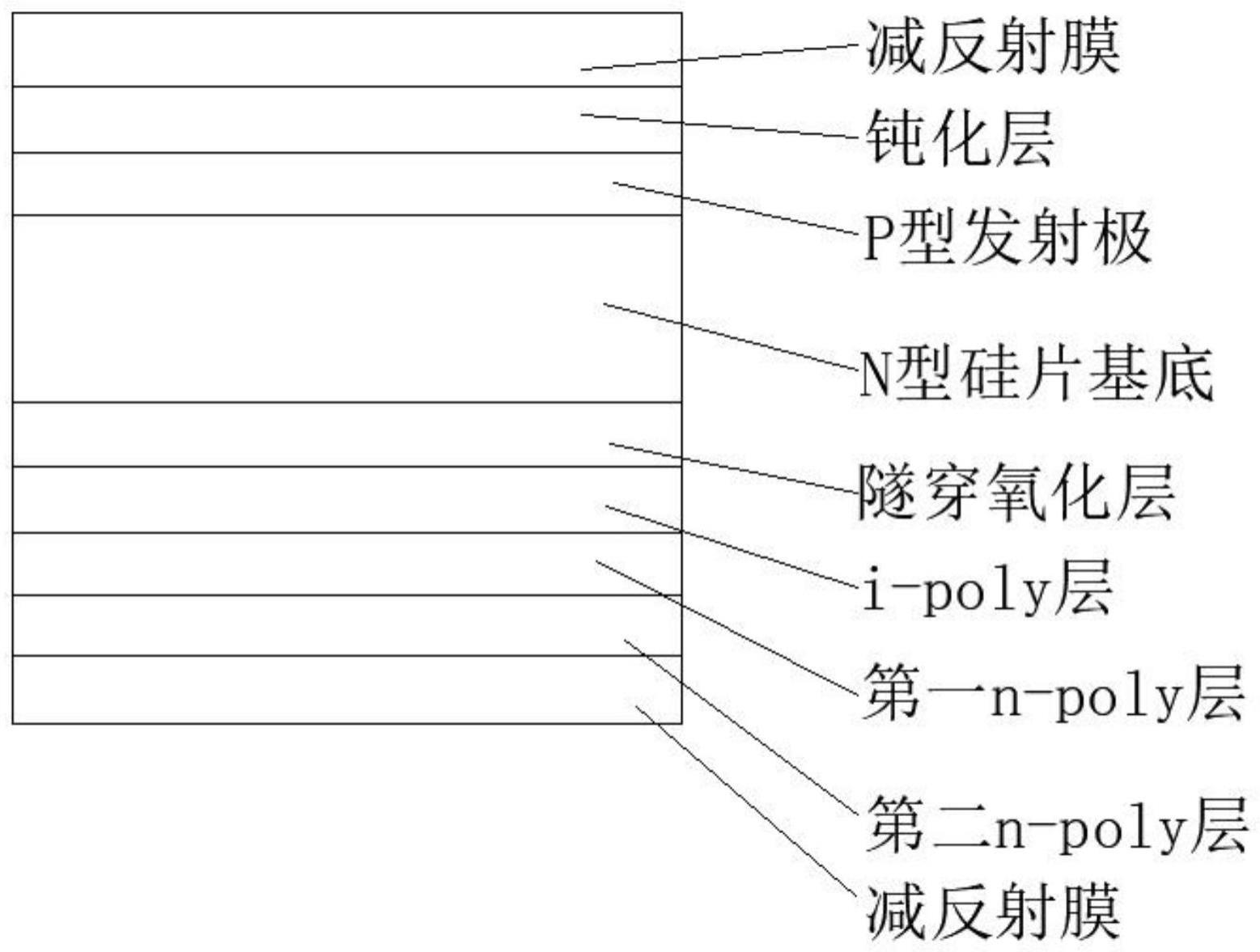

2、topcon电池是光伏晶硅电池的一种,近年来,由于其高转换效率、低衰减性能、高性价比等明显优势,逐步被行业企业采纳。topcon是一种基于选择性载流子原理的隧穿氧化层钝化接触(tunnel oxide passivated contact)太阳能电池技术,其电池结构为n型硅片衬底电池,在n型硅片衬底背面制备一层超薄氧化硅,然后再沉积一层掺杂硅薄层,二者共同形成了钝化结构,有效降低表面复合和金属接触复合。由于优异的载流子选择性钝化接触性能,使得用topcon电池理论极限效率高达28.7%,是最接近晶体硅太阳电池理论极限效率(29.43%)的技术,具有非常远大的研发潜力。

3、目前市场制备topcon电池的掺杂多晶硅层主要使用lpcvd工艺(低压化学气相沉积法),即lpcvd制备多晶硅膜结合传统的全扩散工艺,其通过lpcvd沉积多晶硅薄膜层,再进行磷扩散。该方案工艺成熟、控制简单、膜层致密度高且安全性高,是目前最成熟的技术路线,已实现规模量产。但该方案形成的钝化结构钝化效果不佳,最终的成膜速率慢,成膜的均匀性较差,还存在严重的绕镀现象(工艺气体通过硅片与载板边缘并绕到硅片非镀膜面进而产生绕镀问题,需通过刻蚀去除),导致产能偏低。同时,进行lpcvd工艺的反应设备石英器件沉积严重、寿命低,需定期停机维护更换石英管与载具,生产成本偏高。

技术实现思路

1、为解决上述技术问题,本发明提供一种提高钝化结构的钝化效果的基于pecvd工艺的电池钝化结构的制备方法。本发明的技术方案如下:

2、本发明提供了一种基于pecvd工艺的电池钝化结构的制备方法,其特征在于,包括以下步骤,s1,对装载有n型硅片的炉管进行预热处理和第一次抽真空处理;s2,对所述n型硅片进行第一次预沉积处理及第一次辉光放电以形成隧穿氧化层;s3,对形成所述隧穿氧化层的所述n型硅片进行多次预沉积处理及多次辉光放电以形成多层poly层;s4,对形成多层poly层的所述n型硅片进行第五次预沉积处理及第五次辉光放电以形成mask层。

3、可选地,所述预热处理包括将炉管的温度加热至430℃;和/或,所述第一次抽真空处理包括:将所述炉管内的压力抽至底压。

4、可选地,所述s1包括将所述n型硅片分别放置在两个承载舟上;将两个所述承载舟均放入所述炉管内;对所述炉管进行抽真空处理和预热处理。

5、可选地,在所述s1之后和在所述s2之前,还包括对所述炉管内进行检漏处理检测所述炉管内的漏气情况。

6、可选地,所述s2包括在所述炉管内通入流量为8800sccm的笑气,调节所述炉管内压力值为1780mtorr;在60s内加热所述炉管至430℃,完成所述n型硅片的所述第一次预沉积处理;对所述第一次预沉积处理后的所述n型硅片的背面通过射频电源进行第一次辉光放电,形成隧穿氧化层,其中,所述炉管内的两个所述承载舟设定的两个功率分别为6200w和6700w,两个脉冲开/关分别为20ms/800ms和20ms/600ms,时长为125s。

7、可选地,在所述s2之后和在所述s3之前,包括所述第一次辉光放电完成后,对所述炉管内进行第二次抽真空处理;和/或,所述第二次抽真空处理包括将所述炉管内的压力抽至底压。

8、可选地,所述s3中的多次预沉积处理包括第二次预沉积处理、第三次预沉积处理和第四次预沉积处理;所述第二次预沉积处理包括:以2500sccm的流量通入硅烷,以7900sccm的流量通入氢气,调节所述炉管内的压力值为2400mtorr,调节所述炉管内的温度为430℃;其中,所述第二次预沉积处理的时长为45s;和/或,所述第三次预沉积处理包括:以2500sccm的流量通入所述硅烷,以10800sccm的流量通入所述氢气,以233sccm的流量通入磷烷,调节所述炉管内的压力值为3100mtorr,调节所述炉管内温度为430℃;其中,所述第三次预沉积处理的时长为45s;和/或,所述第四次预沉积处理包括:以2500sccm的流量通入所述硅烷,以10000sccm的流量通入所述氢气,以525sccm的流量通入所述磷烷,调节所述炉管内的压力值为3100mtorr;其中,所述第四次预沉积处理的时长为45s。

9、可选地,所述s3包括在所述炉管内通入所述硅烷和氢气,进行所述第二次预沉积处理后,再对形成所述隧穿氧化层的所述n型硅片通过射频电源进行第二次辉光放电,形成i-poly层,其中,所述炉管内的两个所述承载舟设定的两个功率分别为6200w和7000w,两个脉冲开/关分别为30ms/640ms和30ms/635ms,时长为238s;在所述炉管内通入所述硅烷、氢气和磷烷,进行所述第三次预沉积处理后,再对形成所述i-poly层的所述n型硅片通过射频电源进行第三次辉光放电,形成第一n-poly层,其中,所述炉管内的两个所述承载舟设定的两个功率分别为7200w和8000w,两个脉冲开/关分别为30ms/250ms和30ms/240ms,时长为135s;在所述炉管内通入所述硅烷、氢气和磷烷,进行所述第四次预沉积处理后,再对形成所述第一n-poly层的所述n型硅片通过射频电源进行第四次辉光放电,形成第二n-poly层,其中,所述炉管内的两个所述承载舟设定的两个功率分别为7200w和8000w,两个脉冲开/关分别为30ms/250ms和30ms/240ms,时长为145s。

10、可选地,在所述s3之后和在所述s4之前,包括所述第四次辉光放电完成后,对所述炉管内进行第三次抽真空处理;和/或,所述第三次抽真空处理包括将所述炉管内的压力抽至底压。

11、可选地,所述s4中所述第五次预沉积处理包括:以1408sccm的流量通入所述硅烷,以6160sccm的流量通入所述笑气,调节所述炉管内的压力值为1750mtorr;其中,所述第五次预沉积处理的时长为45s;和/或,在所述炉管内通入所述硅烷和笑气,进行所述第五次预沉积处理后,在对形成所述第一n-poly层的所述n型硅片通过射频电源进行第五次辉光放电,形成mask层,其中,所述炉管内的两个所述承载舟设定的两个功率分别为6400w和7200w,两个脉冲开/关分别为30ms/6000ms和30ms/6000ms,时长为80s。

12、上述所有可选地技术方案均可任意组合,本发明不对一一组合后的结构进行详细说明。

13、借由上述方案,本发明的有益效果如下:

14、通过在n型硅片的背面形成隧穿氧化层,再形成多层poly层,相较于现有技术的单层poly层,多层poly层可以阻挡和缓冲掺杂poly层中的部分成分进入n型硅片中,保证了钝化效果,还能够使得后续工序所形成的膜层结构更加均匀;并且采用pecvd工艺进行topcon电池的钝化结构制备能够提高最终的成膜速率以及减轻最终成膜的绕度现象,降低反应设备的沉积情况,提高反应设备的使用寿命,提高生产效率,节约生产成本。

15、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

- 还没有人留言评论。精彩留言会获得点赞!