一种再生钕铁硼磁体及其制备方法与流程

本技术涉及钕硼铁磁体领域,具体涉及一种再生钕铁硼磁体及其制备方法。

背景技术:

1、钕铁硼磁体因其高矫顽力、高磁能积的特点,是迄今为止性价比较高的商用磁性材料,被广泛应用于家电、交通、医疗等事关民生的诸多领域。随着近些年烧结钕铁硼永磁材料产业的快速发展,稀土资源被大量消耗。另一方面,烧结钕铁硼磁体产品在生产加工过程中,从最初的原材料到最终成品,每个过程都不可避免产生报废料,再加上大量的钕铁硼电机、电子产品等成品的报废,每年可利用的废旧烧结钕铁硼磁体数量又非常巨大。

2、目前,钕铁硼磁体废料的常用回收方法有将钕铁硼磁体废料清洗除杂后重新制成钕铁硼磁体废料粉末,然后将钕铁硼磁体废料粉末与钕铁硼磁体新料粉末掺杂混合重新压胚烧结,最终获得再生钕铁硼磁体。

3、上述技术在实际使用过程中,由于钕铁硼磁体废料的原料配方与钕铁硼磁体新料的配方存在差异,两者之间的磁性能存在差异,制成的再生钕铁硼磁体的磁性能偏低,使得再生钕铁硼磁体的磁性能达不到预期效果。

技术实现思路

1、为了解决现有的再生钕铁硼磁体的磁性能偏低的问题,本技术提供一种再生钕铁硼磁体及其制备方法,通过cuh中cu元素晶间扩散进入再生钕铁硼磁体的晶间相中,另外添加镨钕合金使得镨钕与cu元素在晶间形成连续的晶界相,从而提高再生钕铁硼磁体的磁性能。

2、第一方面,本技术提供一种再生钕铁硼磁体的制备方法,采用如下的技术方案:

3、一种再生钕铁硼磁体的制备方法,包括以下步骤:

4、(1)初步破碎和分析:将回收的钕铁硼废料进行除油、除锈、除杂,再进行机械破碎,获得废料粗粉末,再分析所述废料粗粉末中各组分的含量;

5、(2)制备磁粉一:将cuh加入到所述废料粗粉末中进行氢破,然后气流磨处理,获得磁粉一;

6、(3)配置新料:根据所述废料粗粉末中各组分的含量,称取各种元素原材料进行配置,获得新料原材料;

7、(4)制备磁粉二:将所述新料原材料熔融精炼后甩带获得甩带片,甩带片进行氢破和气流磨处理,获得磁粉二;

8、(5)制备磁粉三:将镨钕合金熔融精炼后甩带获得甩带片,甩带片进行氢破和气流磨处理,获得磁粉三;

9、(6)混合压胚:将所述磁粉一、磁粉二和磁粉三混合均匀,得到混合磁粉,并将混合磁粉置于氮气保护下进行模压成型,得到压坯;

10、(7)烧结回火:将所述压坯进行高温烧结,再经一级回火和二级回火后,得到再生钕铁硼磁体。

11、通过采用上述技术方案,cuh在与废料粗粉末一起氢破过程中,cuh不断吸附在废料粗粉末的表面;后续经过烧结和两次退火,促进cu元素不断晶界扩散进入再生钕铁硼磁体的晶间相中,优化了再生钕铁硼磁体的晶间相,并改善了晶间相的流动性;镨钕合金处理成磁粉,经过烧结和两次退火,镨钕合金补充了钕铁硼废料缺失的镨钕元素;此外,镨钕元素与晶界扩散的cu元素在晶间形成连续的晶界相,将主相晶粒进行阻隔;相比于现有技术,新制备的再生钕铁硼磁体具有更高的磁性能和居里温度。

12、优选的,所述步骤(2)中所述cuh与所述废料粗粉末的质量比为0.1:(25-35)。

13、通过采用上述技术方案,cuh的含量相对于废料粗粉末的分量过多cu元素已充分扩散进入再生钕铁硼磁体中,无需继续增加cuh的分量;过少则cu元素扩散进入再生钕铁硼磁体的分量不足;为此,申请人经过大量研究和实验验证后最终确定本技术中cuh与废料粗粉末的质量比以上述为宜。

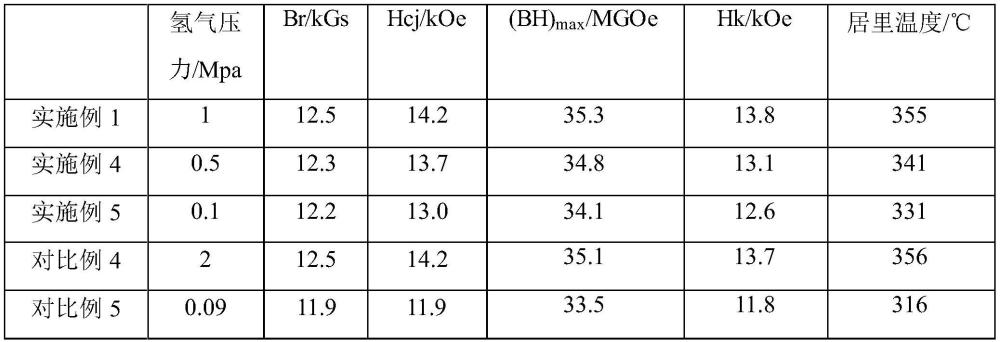

14、优选的,所述步骤(2)中氢破的氢气压力为0.1-1mpa。

15、通过采用上述技术方案,氢气压力过大cuh已充分吸附在废料粗粉末上,无需继续提高氢气的气压;过小则仅有部分cuh吸附在废料粗粉末上,不利于后期cu元素扩散进入再生钕铁硼磁体中;为此,申请人经过大量研究和实验验证后最终确定本技术中步骤(2)中氢破的氢气压力以上述为宜。

16、优选的,所述废料粗粉末的平均粒径为3-10mm。

17、通过采用上述技术方案,废料粗粉末的平均粒径过小使得废料粗粉末的总比表面积更大,cuh已充分吸附在废料粗粉末上,无需继续减小废料粗粉末的平均粒径;平均粒径过大使得废料粗粉末的总比表面积过小,不利于cuh吸附在废料粗粉末上;为此,申请人经过大量研究和实验验证后最终确定本技术中废料粗粉末的平均粒径以上述为宜。

18、优选的,所述磁粉一、磁粉二和磁粉三的质量比为(25-35):(65-75):(1-2)。

19、通过采用上述技术方案,磁粉三含量过多时,添加的镨钕合金已充分补足磁粉一缺失的镨钕元素,并与晶界扩散的cu元素充分结合形成连续的薄晶间相;磁粉三含量过少时,晶界扩散的cu元素难以形成连续的薄晶界相,从而难以有效提高再生钕铁硼磁体的磁性能;为此,申请人经过大量研究和实验验证后最终确定本技术中磁粉一、磁粉二和磁粉三的质量比以上述为宜。

20、优选的,所述步骤(7)中所述烧结温度为1035-1055℃,烧结时间为4-6h。

21、通过采用上述技术方案,烧结温度过高时,cu元素已经充分扩散进入压坯,无需继续增加烧结温度;烧结温度过低时,cu元素尚未有效扩散进入压坯中;为此,申请人经过大量研究和实验验证后最终确定本技术中烧结温度以上述为宜。

22、优选的,所述步骤(7)中所述压坯在850-900℃下保温2-4小时,进行一级回火,结束后利用氩气将所述压坯冷却至温度小于100℃;所述压坯再在600-640℃下保温4-6小时,进行二级回火,结束后利用氩气将所述压坯冷却至室温。

23、通过采用上述技术方案,一级回火的温度过高时,促进主相晶粒中的不均匀相减少,使得cu元素充分扩散进入晶界相中,无需继续增加一级回火温度;一级回火的温度过低时,可能主相晶粒中的不均匀相减少量过低,阻碍cu元素继续扩散进入晶界相中;二级回火的温度过高时,进入晶间相的cu元素与镨钕元素形成连续的薄晶界相,将主相晶粒进行充分阻隔,无需继续增加二级回火温度;二级回火的温度过低时,进入晶间相的cu元素与镨钕元素难以形成连续的薄晶界相;为此,申请人经过大量研究和实验验证后最终确定本技术中一级回火温度和二级回火温度以上述为宜。

24、优选的,所述废料粗粉末的各组分含量为:pr-nd 14~16%,ce 8~11%,cu 0.05~0.15%,co 0.2~0.4%,ti 0.1~0.2%,ga 0.1~0.2%,al0.2~0.4%,gd 0.1~0.2%,b 0.9~1.0%,其余为fe和不可避免的杂质;

25、所述钕铁硼新料的各组分含量为:pr-nd 16~18%,ce 12~15%,cu 0.1~0.2%,co 0.2~0.4%,ti 0.1~0.2%,ga 0.1~0.2%,al0.2~0.4%,gd 0.1~0.2%,b0.9~1.0%,其余为fe和不可避免的杂质。

26、通过采用上述技术方案,经过实验验证发现,废料粗粉末和新料各组分含量以上述为宜。

27、第二方面,本技术提供一种再生钕铁硼磁体,采用如下的技术方案:

28、上述任一项制备方法制备的再生钕铁硼磁体。该再生钕铁硼磁体与上述制备方法相对于现有技术所具有的优势相同,在此不再赘述。

29、综上所述,本技术具有以下有益效果:

30、1.本技术采用cuh在氢破过程中吸附在废料粗粉末上,后续cu元素晶界扩散进入再生钕铁硼磁体的晶间相中,改善了晶间相的流动性,镨钕合金与cu元素结合生成连续的晶界相,相比于现有技术,新制备的再生钕铁硼磁体具有更高的磁性能和居里温度。

- 还没有人留言评论。精彩留言会获得点赞!