一种高铅凸点芯片与金丝球混合倒装互连方法与流程

本发明属于电子封装,特别涉及一种高铅凸点芯片与金丝球混合倒装互连方法。

背景技术:

1、随着半导体集成器件向高密度、高性能的方向不断发展,传统的引线键合技术已经无法满足需求,倒装焊技术应运而生。倒装焊是将带有面阵列凸点的芯片倒置,使凸点侧朝下贴装至基板上实现芯片与基板互连的技术,具有互连凸点数量多、信号传输距离短、机械强度高等特点,是满足高密度、高性能封装需求的有效途径。高铅凸点因其pb含量较高、sn含量较低,能有效避免imc(金属间化合物)生长过厚问题,具备熔点高抗重熔能力强的优点,被应用于高可靠倒装焊器件封装。

2、近年来,倒装焊器件集成度日益提升,倒装基板尺寸随之增大、基板结构更为复杂,导致基板上倒装焊盘共面性控制难度进一步增大,给倒装互连焊接技术带来新的挑战。倒装焊盘共面性对倒装焊接质量有着关键影响,若焊盘共面性过大,导致器件在焊接过程中,芯片凸点与焊盘无法接触或接触不良;此外,高铅凸点芯片焊接温度较高,在高温条件下基板翘曲严重,焊盘共面性进一步增大,加剧了芯片凸点与焊盘无法形成焊接或焊接不良的情况,造成器件电测试开路而无法使用,影响倒装焊接良率。

3、为实现大尺寸、复杂结构基板与高铅凸点芯片的有效互连,需对基板上倒装焊盘的共面性进行补偿,以降低倒装焊盘共面性。目前针对该问题的解决方法主要有倒装焊盘上预置焊料及激光植球方法,但两种技术受限因素较多。对于倒装焊盘上预置焊料方法是通过印刷网板在基板焊盘上印刷焊料的方式实现,一是印刷网板与基板的贴合性较差,焊料印刷量难以控制,焊料量过少难以达到降低焊盘共面性的需求,焊料量过多会导致倒装焊接后焊点桥连;二是该方法需要加工印刷网板,根据不同倒装焊盘共面性的基板一对一加工适配印刷网板的难度较大,成本较高。对于激光植球方法,较大的倒装焊盘共面性会造成植球时喷球的距离过长,植球的位置发生偏移,或喷球的距离过短,喷嘴被未完全喷出的焊球堵塞损坏,此外激光植球时焊球落在倒装焊盘后即开始冷却,没有充分的焊接时间,导致焊球与倒装焊盘连接强度较低,容易脱落。

技术实现思路

1、本发明的技术解决问题是:大尺寸、复杂结构基板的倒装焊盘共面性过大,且高铅凸点芯片焊接温度较高,倒装器件在焊接过程中,基板受热翘曲,倒装焊盘共面性进一步增大,芯片高铅凸点与倒装焊盘无法接触或接触不良,进而无法形成焊接或焊接不良,造成器件电测试开路而无法使用,影响倒装焊接良率。

2、本发明提供的技术方案如下:

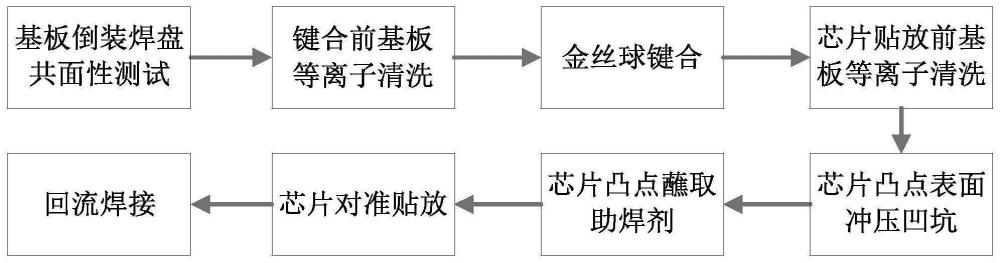

3、一种高铅凸点芯片与金丝球混合倒装互连方法,包括:

4、对基板上的倒装焊盘进行共面性测试;

5、对基板进行键合金丝球前等离子清洗;

6、依据倒装焊盘共面性测试结果在基板倒装焊盘上键合一层或多层金丝球;

7、将基板进行芯片贴放前等离子清洗;

8、对芯片上与金丝球相对应位置的高铅凸点进行冲压,使高铅凸点表面形成凹坑;

9、使用芯片倒装设备将芯片翻转至高铅凸点朝下蘸取助焊剂;

10、芯片和基板经识别对准,使高铅凸点表面凹坑与基板倒装焊盘上金丝球尾丝一一对应,芯片下移指定距离,释放芯片完成贴装;

11、将贴装后器件进行回流焊接,完成芯片倒装互连。

12、根据本发明提供的一种高铅凸点芯片与金丝球混合倒装互连方法,具有以下有益效果:

13、(1)本发明提供的一种高铅凸点芯片与金丝球混合倒装互连方法,键合金丝球工艺对基板倒装焊盘共面性兼容范围较大,相比激光植球工艺不会出现键合位置偏移、设备零部件损伤的情况,同时采用圆台形凹坑焊盘结构,使键合的金丝球与焊盘结合强度优于激光植球结合强度;

14、(2)本发明提供的一种高铅凸点芯片与金丝球混合倒装互连方法,键合金丝球的尾丝较软,受到芯片高铅凸点下压力后易于变形,从而保障芯片全部高铅凸点与金丝球或基板上倒装焊盘均能充分接触,形成良好焊接;

15、(3)本发明提供的一种高铅凸点芯片与金丝球混合倒装互连方法,键合的金丝球在焊接过程中不熔化,避免了采用预置焊料方法导致焊料量过多易桥连的问题;

16、(4)本发明提供的一种高铅凸点芯片与金丝球混合倒装互连方法,金丝球键合无需专用工装夹具,依据焊盘共面性测试结果,在常规键合设备上通过编程即可实现不同区域不同高度的金丝球键合,操作灵活方便,成本较低。

技术特征:

1.一种高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,包括:

2.根据权利要求1所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述对基板上的倒装焊盘进行共面性测试的步骤中,所述倒装焊盘中心设有圆台形凹坑结构。

3.根据权利要求2所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述对基板上的倒装焊盘进行共面性测试的步骤中,所述圆台形凹坑结构的深度为5μm~10μm,圆台形凹坑结构上表面直径为30μm~40μm,圆台形凹坑结构下表面直径为40μm~50μm。

4.根据权利要求1所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述对基板上的倒装焊盘进行共面性测试的步骤中,所述倒装焊盘表面镀金,金层厚度为0.05μm~0.5μm。

5.根据权利要求1所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述对基板进行键合金丝球前等离子清洗的步骤中,所述等离子清洗功率为300w~400w,等离子清洗时间为60s~90s,仅使用氩气,不使用氧气,键合前等离子清洗完成后至金丝球键合的间隔时间不超过60min。

6.根据权利要求2所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述依据倒装焊盘共面性测试结果在基板倒装焊盘上键合一层或多层金丝球的步骤中,采用金丝在倒装焊盘的圆台形凹坑结构上键合金丝球,键合后单层金丝球高度为25μm~30μm,金丝球尾丝高度为5μm~10μm。

7.根据权利要求1所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述依据倒装焊盘共面性测试结果在基板倒装焊盘上键合一层或多层金丝球的步骤中,金丝球键合层数依据共面性测试值确定,以基板倒装焊盘最高点为0点,共面性在0~-40μm区域内的倒装焊盘键合一层金丝球,共面性在-40μm~-80μm区域内且不含-40μm的倒装焊盘键合两层金丝球,共面性在-80μm~-120μm区域内且不含-80μm的倒装焊盘键合三层金丝球。

8.根据权利要求1所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述将基板进行芯片贴放前等离子清洗的步骤中,等离子清洗功率为300w~400w,等离子清洗时间为60s~90s,仅使用氩气,不使用氧气,芯片贴放前等离子清洗完成后至芯片向下移动的间隔时间不超过60min。

9.根据权利要求1所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述对芯片上与金丝球相对应位置的高铅凸点进行冲压,使高铅凸点表面形成凹坑的步骤中,所述高铅凸点直径为100μm~200μm,优选高铅凸点表面冲压的凹坑深度为金丝球尾丝高度的1.5~2倍,凹坑直径为金丝球尾丝直径的1.5~2倍。

10.根据权利要求1所述的高铅凸点芯片与金丝球混合倒装互连方法,其特征在于,所述芯片和基板经识别对准,使高铅凸点表面凹坑与基板倒装焊盘上金丝球尾丝一一对应,芯片下移指定距离,释放芯片完成贴装的步骤中,所述芯片下移指定距离满足:使芯片与基板之间的间隙在75%*高铅凸点直径~85%*高铅凸点直径之间。

技术总结

本发明提供了一种高铅凸点芯片与金丝球混合倒装互连方法,包括:倒装焊盘共面性测试;基板等离子清洗;依据共面性测试结果在基板倒装焊盘上键合至少一层金丝球;基板等离子清洗;对芯片上与金丝球相对应位置的高铅凸点进行冲压,使高铅凸点表面形成凹坑;将芯片翻转至高铅凸点朝下蘸取助焊剂;芯片和基板经识别对准,使高铅凸点表面凹坑与基板倒装焊盘上金丝球尾丝一一对应,芯片下移指定距离,释放芯片完成贴装;将贴装后器件进行回流焊接,完成芯片倒装互连。本发明解决了基板倒装焊盘共面性不足、高温焊接条件下基板翘曲导致高铅凸点与倒装焊盘无法接触形成焊接的问题,以及高铅凸点润湿性差,凸点与焊盘容易虚焊的问题,提升倒装焊接良率。

技术研发人员:张代刚,谢晓辰,林鹏荣,姜学明,井立鹏,贾思晨

受保护的技术使用者:北京时代民芯科技有限公司

技术研发日:

技术公布日:2024/2/8

- 还没有人留言评论。精彩留言会获得点赞!