正极材料及其改性方法、干法制备锂电池正极电极膜的方法和正极电极膜及锂离子电池与流程

本技术涉及锂离子电池,具体而言,涉及一种正极材料及其改性方法、干法制备锂电池正极电极膜的方法和正极电极膜及锂离子电池。

背景技术:

1、锂离子电池目前已被广泛用于移动电话、笔记本电脑等便携式电子设备及电动汽车领域。锂离子电池的活性储能介质为具备可逆地嵌入与脱嵌锂离子能力的正负极材料。传统方法制备锂离子电池正负电极主要采用湿法涂布工艺完成,湿法涂布工艺所需的有机溶剂成本较高、容易污染环境,有机溶剂还需要蒸发去除带来能源浪费,并且有机溶剂蒸发干燥过程中活性材料沉降容易引起电极分层的问题,另外受制于现有技术,湿法涂布工艺制得电极厚度有限、溶剂易残留影响电池性能。

2、近年来,通过干法工艺来制备电极的技术方案开始受到关注,一般而言,干法电极制备工艺是指将活性物质、导电剂、粘结剂的粉末混合均匀后,使用磁控溅射法、静电喷涂法或喷雾干燥法等方法覆于集流体表面,或者通过碾压/热压混合材料制成自支撑极片。干法电极制备工艺的技术核心在于粉末混合过程中实现粘结剂的纤维化,以形成自支撑的干态电极膜,避免了使用溶剂带来的问题。但干法制备电极工艺目前还存在其他问题,例如,以限位状态存在的粘结剂与活性材料颗粒的表面仅为点接触,导致活性材料颗粒之间、及活性材料颗粒与导电剂之间的接触均匀性、紧密性、电极柔韧性和耐久性较差。基于提升混合粉末的均匀性及粘附性的目的,一些现有技术中,采用大量的粘结剂(如聚四氟乙烯,ptfe)来进行粘合,大量的粘结剂虽然起到了一定的提升粘附性的作用,但导致了电极比容量降低。

3、目前,也有通过其他手段来改善的活性材料的接触均匀性和粘附性、电极的柔韧性、耐久性和比容量,例如,向配方中引入有机聚合物提高混合物料之间的粘附性,或者开发可替代的粘结剂降低用量以提升极片的比能量,或者从制备设备出发开发特种设备改善粘结剂纤维化。几种不同方向的策略,从一定程度上可以改善干法电极制备中的问题,但是效果单一、成本较高,并且非活性物质的用量的提高会影响电极面密度及对应电池体系的能量密度。因此,需要寻求一种工艺简单、成本低的干法电极制备策略,在降低粘结剂用量的同时保证材料之间的均匀分散和良好接触,减少非活性物质的用量提高电极面密度和对应电池体系的能量密度。

技术实现思路

1、本技术旨在提供一种正极材料及其改性方法、干法制备锂电池正极电极膜的方法和正极电极膜及锂离子电池,以通过简单的工艺和较低的成本改善干法电极制备中材料之间的均匀性、粘附性,并在提升材料之间的均匀性、粘附性的基础上,降低非活性物质的用量。

2、本技术的实施例是这样实现的:

3、第一方面,本技术实施例提供一种正极材料改性方法,其包括:

4、s1.1:制作正极材料分散液;

5、s1.2:向所述正极材料分散液中加入复合改性剂形成混合液,以对正极材料进行改性,所述复合改性剂包括钛酸酯偶联剂和正硅酸酯。

6、在本技术的一种实施例中,所述正极材料与所述复合改性剂的质量比为(99.5:0.5)-(90:10)。

7、在本技术的一种实施例中,所述钛酸酯偶联剂和所述正硅酸酯的质量比为(1:9)-(9:1)。

8、在本技术的一种实施例中,所述钛酸酯偶联剂包括钛酸四丁酯、二异硬酯酰基钛酸乙酯、三异硬酯酰基钛酸异丙酯、四异丙基二(亚磷酸二辛酯)钛酸酯、异丙氧基三(十二烷基苯磺酰氧基)钛酸酯、异丙基三油酸酰氧基钛酸酯、异丙基二油酸酰氧基(二辛基磷酸酰氧基)钛酸酯中的一种或多种。

9、在本技术的一种实施例中,所述正硅酸酯包括正硅酸甲酯、正硅酸乙酯、正硅酸丁酯、正硅酸异丙酯中的一种或多种。

10、在本技术的一种实施例中,在s1.2中,在所述正极材料分散液中加入复合改性剂后,施加30-50khz的超声频率并持续5-20min,或者以300-1000r/min的转速进行10-30min的磁力搅拌,以使所述正极材料与所述复合改性剂充分混合。

11、在本技术的一种实施例中,还包括:

12、s1.3:加入ph调节液以调节所述混合液的ph值至4-5,干燥ph值为4-5的所述混合液,得到复合改性剂修饰的正极材料。

13、在本技术的一种实施例中,在s1.3之前,将ph调节剂加入醇水溶液并充分分散以制备浓度为1-3mol/l的所述ph调节液。

14、在本技术的一种实施例中,ph调节剂包括甲酸、冰醋酸及乙二酸中的至少一种,所述醇水溶液包括质量比为(90:10)-(70:30)的醇溶剂和去离子水,所述醇溶剂包括甲醇、乙醇、乙二醇及异丙醇中的至少一种。

15、在本技术的一种实施例中,在s1.3中,一边搅拌一边向所述混合液中加入所述ph调节液,接着继续搅拌,每间隔设定时长测量一次ph值,待ph值稳定在4-5之间后,将所述混合液干燥,以获得复合改性剂修饰的正极材料。

16、在本技术的一种实施例中,在s1.3中,以200-1200r/min的转速进行搅拌,所述设定时长为0.5-1h。

17、第二方面,本技术实施例提供一种干法制备锂电池正极电极膜的方法,其特征在于,包括:

18、s2.1,将经过第一方面中任一项所述的正极材料改性方法后所获得的复合改性剂修饰的正极材料与导电剂、粘结剂混合,以制备预混改性正极混合物;

19、s2.2,将所述预混改性正极混合物进行破碎分散和纤维化处理,以获得纤维化改性正极混合物;

20、s2.3,将所述纤维化改性正极混合物加热压延处理,以获得干法改性正极膜;

21、s2.4,将所述干法改性正极膜与集流体复合,以获得正极电极膜。

22、在本技术的一种实施例中,在s2.1中,所述导电剂包括导电炭黑、科琴黑、乙炔黑、碳纤维及碳纳米管中的至少一种;所述粘结剂包括乙烯-四氟乙烯共聚物、聚四氟乙烯、四氟乙烯-六氟丙烯共聚物中的至少一种;

23、所述复合改性剂修饰的正极材料、所述导电剂和所述粘结剂的质量比为(90-96):(2-5):(2-5)。

24、在本技术的一种实施例中,在s2.1中,将所述复合改性剂修饰的正极材料、所述导电剂和所述粘结剂以100-350rpm的速率球磨混合0.5-3h,或者以500-2500rpm的速率搅拌混合0.5-3h,以制备预混改性正极混合物。

25、在本技术的一种实施例中,在s2.2中,对所述预混改性正极混合物进行高速分散和气流粉碎以达到破碎分散和纤维化处理的目的,其中高速分散的速率为10000rpm-20000rpm、分散时间为5-120min,气流粉碎的速度为20m/s-100m/s、气流压力为0.3-1.2mpa、加料压力为0.3-1.0mpa、温度为20℃-60℃。

26、在本技术的一种实施例中,在s2.3中,以80-800kpa的压力、40-300℃的温度对所述纤维化改性正极混合物进行加热压延处理,以制备厚度为100-500μm的所述干法改性正极膜。

27、在本技术的一种实施例中,在s2.4中,所述干法改性正极膜与集流体采用加热压延或高温辊压的方式复合形成厚度为50-100μm的正极电极膜,其中,加热压延的压力为200-600kpa、温度为40-300℃,高温辊压的温度为200-300℃。

28、第三方面,本技术实施例提供一种正极材料,所述正极材料的表面包覆有钛酸酯偶联剂和正硅酸酯;或者所述正极材料采用第一方面中任一项所述的正极材料改性方法加工形成。

29、第四方面,本技术实施例提供一种正极电极膜:

30、正极电极膜包括正极膜和集流体,所述正极膜采用第三方面中所述的正极材料制成;

31、或者所述正极电极膜采用第二方面中任一项所述的干法制备锂电池正极电极膜的方法加工形成。

32、第五方面,本技术实施例提供一种锂离子电池,其包括:

33、第三方面所述的正极材料;

34、或者,第四方面所述的正极电极膜。

35、本技术提供的技术方案相对于现有技术,有益效果如下:

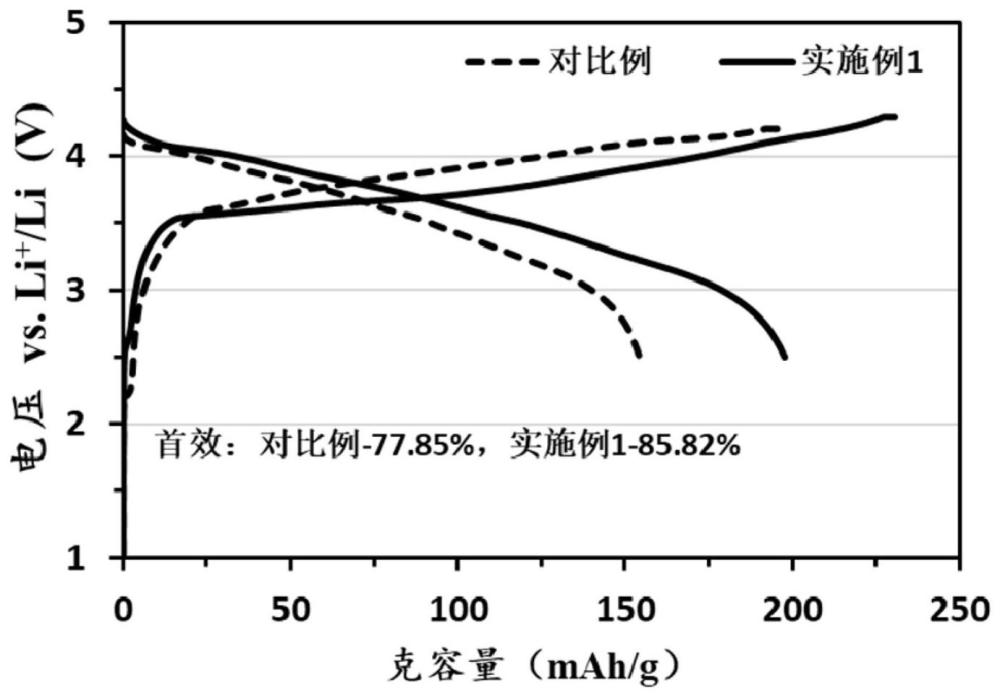

36、(1)预先使用包括钛酸酯偶联剂和正硅酸酯的复合改性剂对正极材料进行表面修饰,正硅酸酯材料具备良好的化学稳定性,经其包覆后可优化正极材料的表面特性,钛酸酯偶联剂的加入也提高了干法极片的耐高温性能,对电芯的安全起到了促进作用,复合改性剂所形成的修饰层与正极之间形成的化合键作用比物理吸附作用更加稳定,因此各物料进行低速混合时可以有效抑制正极颗粒团聚,改性得到的正极材料不仅充放电极化更小且首次充放电效率更高,容量保持率更高、循环性能更好。

37、(2)将导电剂和粘结剂与经过复合改性剂修饰的正极材料低速混合之后,粘结剂及导电材料均匀分布在正极颗粒周围,在进一步地高速搅拌剪切或研磨过程中修饰层发生聚合,聚合后粘结剂、导电物质及正极之间形成包覆网络,既能实现各个组分的均匀混合,又能避免物料之间的粘结性下降,因此在减少粘结剂用量的情况下不会影响材料接触和混合均匀性。

38、(3)采用干法进行电极制备,各组分的混合过程不使用溶剂,避免了因溶剂蒸发引起的电极分层问题,并且与特殊设备相比该策略操作简单、降低设备成本及能耗,优化策略及制备过程简便,节省材料成本,利于环境安全。

- 还没有人留言评论。精彩留言会获得点赞!