一种3D打印成型的晶圆真空吸盘及晶圆吸盘3D打印方法与流程

本发明涉及半导体,具体涉及一种3d打印成型的晶圆真空吸盘及晶圆吸盘3d打印方法。

背景技术:

1、晶圆是指硅半导体集成电路制作所用的硅晶片,原材料是硅。圆柱形的单晶硅切割后形成圆形的硅晶片,也称为晶圆。

2、制作半导体过程中晶圆成为芯片之前,在多个加工工位之间转送加工、清洗、检测时通常需要将晶圆固定和支撑硅片,要保证晶圆平稳放置在工艺设备中,不能轻易脱落。

3、现有技术中,晶圆的固定方式采用机械夹持固定、石蜡粘结固定、陶瓷制成的真空吸盘固定、粘胶方式固定以及静电洗盘固定等。现有晶圆固定方式存在对晶圆造成损伤、造成变形、加工效率低、固定装置成本高、清洁度差等问题。

4、其中利用率较高的是陶瓷制成的真空吸盘固定,但是此种固定方式由于陶瓷的脆性大、可加工性差以及加工成本高,不能满足薄壁类的真空吸盘加工要求,在生产使用中存在容易破碎损坏的问题。

技术实现思路

1、因此,本发明所要解决的技术问题在于现有技术中陶瓷制成的真空吸盘固定晶圆的方式,由于陶瓷的脆性大、可加工性差以及加工成本高,不能满足薄壁类的真空吸盘加工要求,在生产使用中存在容易破碎损坏的问题。

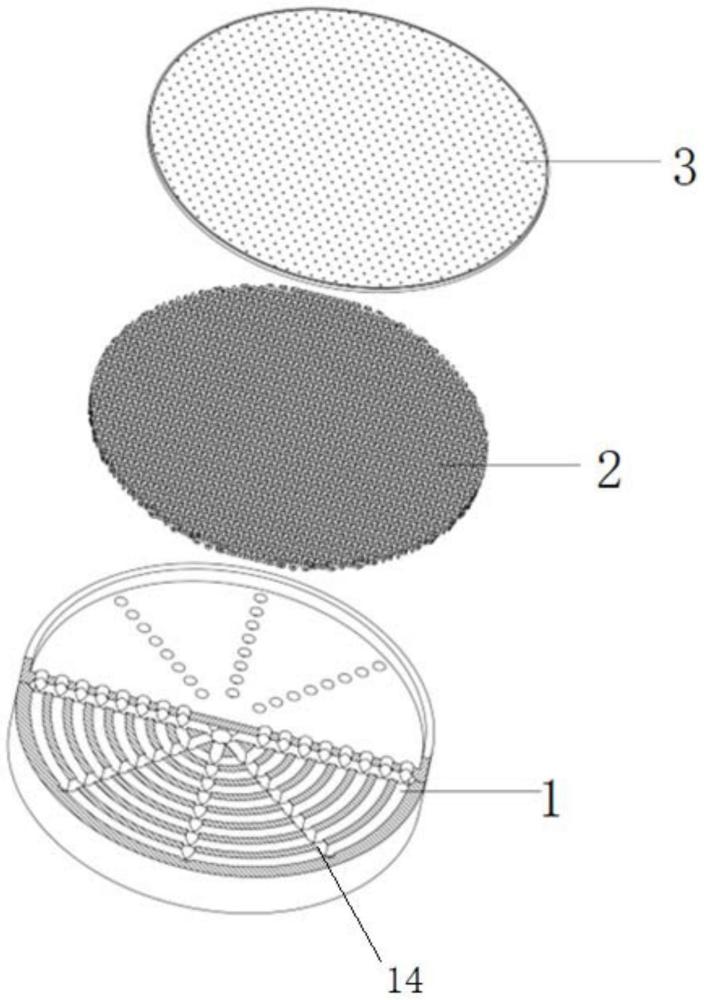

2、为此,本发明提供一种3d打印成型的晶圆真空吸盘,适于固定晶圆,包括:

3、吸盘底座,其内设有出气管道、若干相互连通的分气管道以及若干进气管道;

4、所述出气管道出气端适于与外部抽气设备连通,所述出气管道进气端与若干所述分气管道连通;

5、若干所述进气管道沿所述分气管道布置,且任一所述进气管道连通所述分气管道与吸盘底座表面空间,以向若干所述分气管道输送气体;

6、晶格结构,设于与所述吸盘底座上进气管道进气端一侧,所述晶格结构为镂空结构,其内设有若干与所述进气管道连通的气道;

7、微孔透气结构,设于所述晶格结构远离所述吸盘底座一侧,所述微孔透气结构沿晶圆吸盘进气方向设有若干与所述气道连通的气孔;

8、其中,所述微孔透气结构上适于放置晶圆,晶圆吸盘被配置为受外部抽气设备作用,经所述吸盘底座、晶格结构以及微孔透气结构在所述晶圆处提供负压,以固定所述晶圆。

9、可选地,所述吸盘底座、所述晶格结构与所述微孔透气结构为一体打印成型。

10、可选地,所述微孔透气结构在所述晶格结构上无间隙成型。

11、可选地,若干相互连通的分气管道处于同一平面且此平面垂直晶圆吸盘吸气方向。

12、可选地,相邻所述分气管道之间设有若干通道,以使若干所述分气管道相互连通,且所述通道与所述进气管道出气端对应设置。

13、可选地,所述分气管道沿所述吸盘底座轮廓设置。

14、可选地,所述分气管道的管道孔径为1~10mm,且相邻两个所述分气管道之间间距为0.5~10mm。

15、可选地,所述微孔透气结构的气孔孔径为0.02~0.5mm,孔距为0.1~5mm,壁厚为0.5~10mm。

16、可选地,所述出气管道数量至少为一,且所述出气管道孔径大于所述分气管道孔径。

17、一种晶圆吸盘3d打印方法,用于打印上述所述的3d打印成型的晶圆吸盘,包括如下步骤:

18、打印前期准备:包括打印设备的基板安装、调整刮刀、添加粉末、充保护气、基板预热以及调整铺粉速度;其中,保护气体采用氩气或氮气,基板加热温度为80~180℃,铺粉速度为50~200mm/s;金属粉末粒径为15~55um,金属粉末材料为回火马氏体不锈钢;

19、打印成型:通过3d打印设备打印成型晶圆吸盘;

20、打印后处理:已打印的吸盘中的金属粉末清理、从基板上线切割加工晶圆吸盘、初步检测尺寸和透气效果;其中,粉末清理从透气面用高压气吹吸方式晶圆内部粉末将通过清粉孔排,最后用高频振动清洗机清理残余粉末;

21、打印热处理:包括第一步退火处理、第二步深冷处理以及第三步回火处理;其中,第一步退火处理升温时间为1~2小时,退火温度为300~850℃,保温1~2小时,然后空冷到室温;第二步深冷处理的温度为-185~-115℃,深冷处理时间为0.5~3.5小时,然后空冷到室温;第三步回火处理包括升温时间为1~2小时,回火温度为300~800℃,保温2~8小时,出炉耐火砖上冷却到室温;

22、机加工:对打印的晶圆吸盘进行加工余量部分和清粉孔,保证吸盘的尺寸精度要求。

23、可选地,吸盘底座的打印工艺参数:激光功率为125~465w、扫描间距为0.05~0.15mm、扫描速度为300~1500mm/s、打印层厚为0.022~0.12mm、扫描旋转角度为47~113°以及扫描宽度为8~50mm;

24、晶格结构打印工艺参数:激光功率为100~465w、扫描间距为0.05~0.15mm、扫描速度为300~1500mm/s、打印层厚为0.042~0.12mm、扫描旋转角度45~113°以及扫描宽度为≥20mm;

25、微孔透气结构打印工艺参数:激光功率为100~355w、扫描间距为0.05~1mm、扫描速度为300~1500mm/s、打印层厚为0.022~0.12mm、扫描旋转角度为45~135°以及扫描宽度为50~300mm。

26、本发明提供一种3d打印成型的晶圆真空吸盘及晶圆吸盘3d打印方法,具有如下优点:

27、1.本发明提供一种3d打印成型的晶圆真空吸盘,适于固定晶圆,包括吸盘底座、晶格结构以及微孔透气结构,吸盘底座内设有出气管道、若干相互连通的分气管道以及若干进气管道;所述出气管道出气端适于与外部抽气设备连通,所述出气管道进气端与若干所述分气管道连通;若干所述进气管道沿所述分气管道布置,且任一所述进气管道连通所述分气管道与吸盘底座表面空间,以向若干所述分气管道输送气体;晶格结构设于与所述吸盘底座上进气管道进气端一侧,所述晶格结构为镂空结构,其内设有若干与所述进气管道连通的气道;微孔透气结构设于所述晶格结构远离所述吸盘底座一侧,所述微孔透气结构沿晶圆吸盘进气方向设有若干与所述气道连通的气孔;其中,所述微孔透气结构上适于放置晶圆,晶圆吸盘被配置为受外部抽气设备作用,经所述吸盘底座、晶格结构以及微孔透气结构在所述晶圆处提供负压,以固定所述晶圆。

28、此结构的3d打印成型的晶圆真空吸盘,在外部抽气设备抽气时,吸盘底座内部的若干相互连通的分气管道以及若干进气管道完成吸气量的第一次分配,使得吸盘底座进气侧的吸力均匀的分布在吸盘底座进气侧,而后进一步在吸盘底座进气侧设置晶格结构,通过晶格结构上的气道完成吸气量的第二次分配,通过对吸气量的第一次分配、第二次分配,使得晶格结构进气端的吸力更加的均匀,进而对微孔透气结构上的晶圆提供均匀的吸力。

29、2.本发明提供一种3d打印成型的晶圆真空吸盘,所述吸盘底座、所述晶格结构与所述微孔透气结构为一体打印成型。

30、此结构的3d打印成型的晶圆真空吸盘,通过设置吸盘底座、晶格结构以及微孔透气结构采用金属材料3d打印成型,相对于传统的加工方式,本发明提供的3d打印成型的晶圆吸盘避免分开多个工序加工后组装,且能够在吸盘底座、晶格结构以及微孔透气结构内部加工更加复杂精密的管路具有加工方便、密封性好、使用性长、可一体成型以及成本低的优点。

31、3.本发明提供一种3d打印成型的晶圆真空吸盘,相邻所述分气管道之间设有若干通道,以使若干所述分气管道相互连通,且所述通道与所述进气管道出气端对应设置。

32、此结构的3d打印成型的晶圆真空吸盘,设置多个均匀布置的进气管道连通在分气管道与晶格结构之间,在外部抽气设备提供的吸气量被若干相互连通的分气管道均匀后,再经过多个均匀布置的进气管道向晶格结构提供更加均匀的吸气量,进而在晶格结构上实现均匀的吸力。

33、4.本发明提供一种晶圆吸盘3d打印方法,用于打印上述所述的3d打印成型的晶圆吸盘,包括如下步骤:

34、打印前期准备:包括打印设备的基板安装、调整刮刀、添加金属粉末、充保护气、基板预热以及调整铺粉速度;其中,保护气体采用氩气或氮气,基板加热温度为80~180℃,铺粉速度为50~200mm/s;金属粉末粒径大小为15~55um,金属粉末材料为回火马氏体不锈钢。

35、打印成型:通过3d打印设备打印成型晶圆吸盘;

36、打印后处理:已打印的吸盘中的金属粉末清理、从基板上线切割加工晶圆吸盘、初步检测尺寸和透气效果;其中,粉末清理从透气面用高压气吹吸方式晶圆内部粉末将通过清粉孔排出。最后用高频振动清洗机清理残余粉末;

37、打印热处理:包括第一步退火处理、第二步深冷处理以及第三步回火处理;其中,第一步退火处理为升温1~2小时,退火温度为300~850℃,保温1~2小时,然后空冷到室温;第二步深冷处理的温度为-185~-115℃,深冷处理时间为0.5~3.5小时,然后空冷到室温;第三步回火处理包括升温1~2小时,回火温度300~800℃,保温2~8小时,出炉耐火砖上冷却到室温;

38、机加工:对打印的晶圆吸盘进行加工余量部分和清粉孔,保证吸盘的尺寸精度要求。

39、此晶圆吸盘3d打印方法,用金属3d打印技术一体成型晶圆吸盘的工艺,利用激光烧结金属粉末成型技术成型多种形状吸盘底座的分气管道、晶格结构以及微孔透气结构,避免了传统加工的多种加工和装配工艺。本发明晶圆吸盘的微孔透气结构利用金属3d打印激光功率、扫描速度、扫描间距和扫描角度等参数成型了0.02~0.5mm大小和0.08~0.12mm间距的透气微孔,解决了三种工艺:一是避免了模型上设计微孔透气结构,解决了对模型设计上花时间设计微孔透气结构。二是避免了加工微孔透气结构工序,传统加工中这种微孔透气结构是钻孔或者放电加工。在0.02~0.05mm微孔的透气钢是特殊工艺加工,加工成本高,加工周期长。三是透气钢的使用和加工工艺上的改善,传统加工晶圆吸盘利用率较高的是陶瓷制成的微孔透气结构。但陶瓷的脆性大,可加工性差,加工成本高。不能满足薄壁类的真空吸盘加工要求,在生产使用中存在容易破碎损坏的问题。金属3d打印成型微孔透气结构可以磨床加工、切削加工、放电加工等,和整体吸盘底座一体成型,避免单独加工和组装。

- 还没有人留言评论。精彩留言会获得点赞!