一种质子交换膜及其制备方法与流程

本发明属于燃料电池,尤其涉及一种质子交换膜及其制备方法。

背景技术:

1、燃料电池代表着一种高效的能源转换技术,相对于传统的内燃机等能源转换方式,它将化学燃料中蕴含的能量(如氢、甲醇、乙醇、天然气等)转化为电能,而在这一反应过程中不受卡诺循环的局限,因此具备更高的能量转换效率和更低的温室气体排放。燃料电池技术被广泛应用于各个领域,包括航天、汽车以及便携式电力设备。

2、在众多燃料电池类型中,质子交换膜燃料电池因其清洁、高转化率、无污染、低温启动等特性而备受瞩目,被视为最具前景的能源转换装置。其中,质子交换膜(protonexchange membrane,pem)作为关键组件,在传递质子和抑制燃料渗透等方面发挥着重要作用。质子交换膜的性能直接影响着质子交换膜燃料电池的寿命和效率。为了实现更高效、更安全和更耐用的质子交换膜燃料电池,质子交换膜应具备以下特质:1)出色的质子传导性能:质子传导率是pemfc的关键性能之一,迅速高效的质子传输有助于实现出色的pemfc性能。2)优越的气体阻隔性能:较低的气体渗透对于pemfc的长期稳定运行至关重要,过多的气体渗透可能导致开路电压损失,从而降低pemfc的输出性能。3)高度的化学稳定性:具有稳定化学结构的质子交换膜材料在燃料电池中的降解速度较慢。4)卓越的机械稳定性:在质子交换膜电极组装过程中,膜材料的拉伸强度应不低于5mpa,否则可能导致膜材料受损,影响电池性能。5)优秀的热稳定性:质子交换膜材料需要具备良好的热稳定性,以确保在高温条件下不会因热降解而影响膜材料与催化剂的接触。

3、然而,最新的质子交换膜采用了全新的增强膜技术,与传统的聚四氟乙烯支撑的全氟磺酸树脂(pfsa)有着明显不同。这种创新方法借助可膨胀的多孔聚四氟乙烯(e-ptfe)作为增强材料,成功降低了全氟磺酸树脂的用量,同时将膜厚控制在25μm以内,仍然能够保持与纯全氟磺酸树脂膜相媲美的电池性能。这基于e-ptfe的增强膜带来了多项显著优势,包括高质子传导率、在低相对湿度(rh)环境下的卓越保湿性、杰出的热/机械稳定性,以及更低的材料成本等。然而,需要注意的是,高度亲水的全氟磺酸聚合物与高度疏水的e-ptfe之间存在不相容性,此外,pfsa本身也存在着严重的体积变化问题,即在干燥和潮湿条件下反复吸水后出现的收缩和膨胀,这引发了重大的界面缺陷,如裂纹、间隙和分层,从而不可逆地损害了燃料电池的性能。

4、此外,质子交换膜电池在更高的工作温度下具有更高的催化剂活性,并能简化水管理过程,然而全氟磺酸树脂在高温条件下脱水导致的质子传导率损失是限制质子交换膜燃料电池在更高温度下工作的主要因素之一。如何获得更高温度下可以正常工作的质子交换膜显得尤为重要。

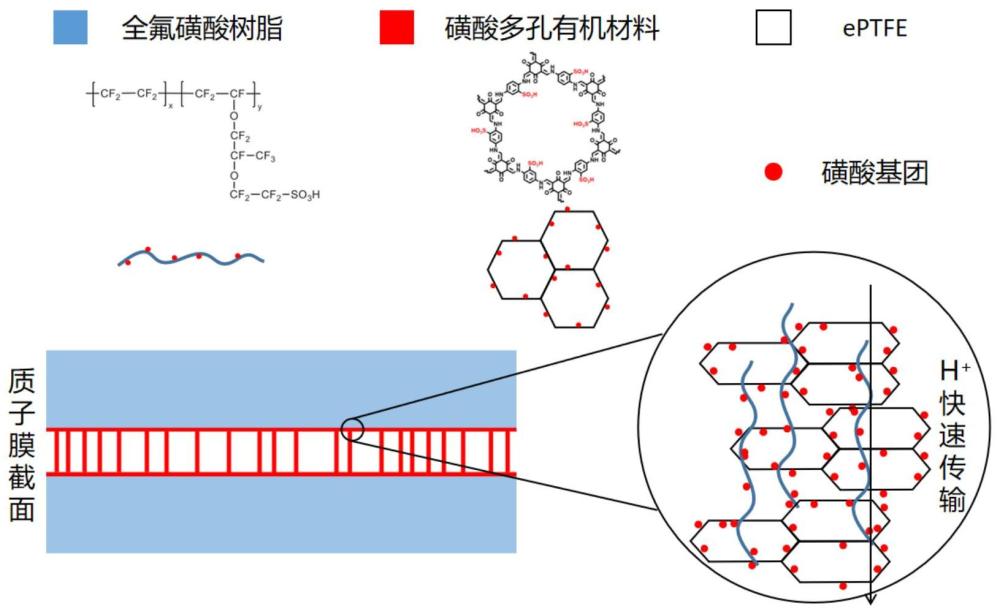

技术实现思路

1、本发明实施例提供一种质子交换膜及其制备方法,旨在解决质子交换膜中的全氟磺酸树脂在高温条件下脱水导致的质子传导率损失,从而限制质子交换膜燃料电池在更高温度下工作的问题。本发明通过使用原位生长多孔有机材料不仅能增强支撑层和全氟磺酸树脂之间的结合力,生长的多孔有机材料还具有良好的吸水能力,可以提高膜在高温低湿条件下的性能。

2、本发明实施例是这样实现的,一种质子交换膜的制备方法,包括以下步骤:

3、s01:将膨胀多孔薄膜浸泡在醛氨混合溶液中处理2-24h,冲洗干燥后获得预处理的膨胀多孔薄膜;所述醛氨混合溶液中醛单体和氨单体在溶液中的摩尔浓度比为2:3;

4、s02:将树脂和第一溶剂按照质量比2:15混合,搅拌超声后,配制成浆料;

5、s03:将步骤s02配制的浆料滴到平板上,控制涂布厚度为50-400μm进行涂布,将步骤s01预处理的膨胀多孔薄膜的一侧平铺于平板的浆料上,待完全浸润后,控制涂布台干燥温度为40-90℃,干燥制浆料中的溶剂完全蒸发进行固化;

6、s04:将步骤s02配制的浆料滴到步骤s03处理的膨胀多孔薄膜的另一侧上,按涂布厚度为50-400μm进行涂布,控制干燥温度为40-90℃,时间为1-10h;

7、s05:在120-200℃下热处理20-50min,获得质子交换膜。

8、步骤s01中:

9、所述膨胀多孔薄膜为膨胀多孔聚四氟乙烯、膨胀多孔聚苯并咪唑、膨胀多孔聚乙烯、膨胀多孔聚苯乙烯和人造石墨或膨胀多孔聚乙烯亚胺中的一种或多种的混合。

10、所述醛氨混合溶液,由0.01-0.04mol/l的醛单体溶液与0.015-0.06mol/l的氨单体溶液等比例混合配制获得。

11、所述醛单体溶液由醛单体溶解在第二溶剂中配制获得;

12、所述醛单体为三醛基间苯三酚、均苯三甲醛中的一种或多种的混合;

13、所述第二溶剂为二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种或多种的混合。

14、所述氨单体溶液由氨单体溶解在第三溶剂中配制获得;

15、所述胺单体优选为2,5-二氨基苯磺酸、2,5-二氨基苯-1,4-二磺酸,4,4'-二氨基-3,3'-联苯二磺酸中的一种或多种的混合;

16、所述第三溶剂为二甲基亚砜、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺中的一种或多种的混合。

17、所述冲洗干燥的具体步骤为:用去离子水冲洗干净后,在40-100℃的鼓风干燥箱中干燥1-24h。

18、进一步优选的,所述膨胀多孔薄膜浸泡在醛氨混合溶液中处理的时间优选为3-20h。

19、步骤s02中:

20、所述树脂优选为磺化聚酰亚胺、磺化聚偏氟乙烯、磺化聚酰亚胺、短侧支链全氟磺酸、磺化聚偏二氟乙烯、磺化聚苯硫醚、磺化聚醚醚酮、磺化聚醚砜中的至少一种。

21、所述第一溶剂优选为去离子水、甲醇、乙醇、正己烷、正丙醇、异丙醇、dmf、dmac、dmso中的至少一种。

22、所述搅拌后超声的条件具体为:搅拌1-24h,超声1-8h。

23、进一步优选的,所述搅拌时间优选为3-20h;所述超声时间优选为3-6h

24、步骤s03中:

25、所述平板优选为玻璃板。

26、进一步的,所述涂布厚度优选为100-200μm。

27、所述涂布台的干燥温度优选为60-90℃;

28、步骤s04中:

29、所述涂布厚度优选为100-200μm。

30、所述干燥温度优选为60-90℃;

31、所述干燥时间优选为1-8h。

32、步骤s05中:

33、所述热处理为在鼓风干燥箱中进行热处理。

34、优选的,所述热处理温度为140-180℃;所述热处理时间为30min。

35、一种质子交换膜由上述制备方法获得。

36、本发明的技术方案与现有技术相比具有以下有益效果:

37、1.本发明通过在膨胀多孔薄膜(优选为膨胀多孔聚四氟乙烯)表面原位生长磺化有机多孔有机材料,改善亲水的全氟磺酸聚合物和疏水的膨胀多孔聚四氟乙烯之间界面相容性,进而提高复合质子交换膜的结构稳定性。

38、2.本发明的质子交换膜中原位生长的多孔有机材料本身具有良好的保水能力,减少了高温条件下膜失水情况,增强了膜的在高温下的质子传导率;从而使得到的质子交换膜具有优异的阻氢性能和良好的保水能力,在高温环境下仍具备良好的质子传导率。

- 还没有人留言评论。精彩留言会获得点赞!