一种电池盖板结构的制作方法

本发明涉及电池盖板领域,特别涉及对防爆刻线和注液孔进行优化的一种电池盖板结构。

背景技术:

1、本发明所提到的防爆刻线是一种常用圆柱形锂电池盖板上的结构设计,一般防爆刻线横截面呈v字型结构,主要作用是当电芯内部压力增大时,刻线对应的位置相对于整个盖板平面所受到的相对压力最大,最容易进行变形,进而破裂,达到定向泄压的目的,从而避免电芯内部压力急剧上升,导致整个电芯发生径向的爆炸或者热失控。在公开的中国专利文献《cn218996893u---新型电池盖板结构及圆柱锂电池》中提到通过设置防爆刻线,在电池内部压力过大时进行泄压,避免整个盖板飞出。在公开的中国专利文献《cn218731353u---一种电池盖板及圆柱电池》中提到设计了内盖板和外盖板,在内盖板上设置有防爆刻痕。此专利的主要带来的好处是具有刻痕结构的内盖板既能保证电解液注入后,焊接壳体以密封电池内部,又能确保内部压力超过一定值后内盖板能破开口子,使其壳体内部泄压,即避免电池热失控。虽然提到了防爆刻线的概念但并没有公开其具体的结构。现有的技术方案可以总结为只是通过设置防爆刻线解决了电池内部压力过大时,进行及时泄压的问题,但是没有深入优化防爆刻线的设计,解决防爆刻线的稳定性问题和防爆刻线及时开阀问题。

技术实现思路

1、本发明的目的是为解决现有技术的防爆刻线稳定性不好,电池盖板结构不稳定设计不合理的问题,提供一种电池盖板结构,具有保证防爆刻线稳定性,保证电池密封性,防止电池漏液的优点。

2、本发明为解决上述技术问题所采用的技术方案是,一种电池盖板结构,包括内防爆凹槽,内防爆凹槽位于盖板的反面呈环形分布,盖板反面设有若干沿盖板周向分布的内注液孔,内防爆凹槽的反面设有外防爆凹槽,外防爆凹槽呈环形分布,外防爆凹槽中心位置设有防爆刻线,盖板正面设有若干沿盖板周向分布的外注液孔,内注液孔和外注液孔一一对应。盖板的正反面设置有防爆凹槽,在外防爆凹槽的中心位置设置有防爆刻线。正反面同时设置防爆凹槽,可以有效的防护防爆刻线,避免盖板或电池在加工,运输或使用过程中,遇到的外力对防爆刻线造成损伤。防爆刻线的深度设置为防爆凹槽厚度的1/5~2/3,可以根据电芯实际设计的需要进行调整,防爆刻线可以避免防爆刻线在加工过程中,原先的v字形尖角造成的裂纹出现,提升了防爆刻线的加工稳定性。

3、作为优选,防爆刻线的深度小于外防爆凹槽的厚度,防爆刻线的剖面形状呈开口u字型,防爆刻线的剖面形状开口角度大于等于10度小于等于60度,防爆刻线的剖面形状底端呈弧形。防爆刻线u字型的设计,可以避免防爆刻线在加工过程中,原先的v字形尖角造成的裂纹出现,提升了防爆刻线的加工稳定性。

4、作为优选,盖板正面设有焊接凹槽,焊接凹槽呈环形,焊接凹槽比外防爆凹槽更靠近盖板中心,外注液孔比焊接凹槽更靠近盖板中心,焊接凹槽的开口朝向盖板的正面,焊接凹槽的深度小于盖板的厚度,焊接凹槽可设置为圆形,半圆形或者分段弧形。焊接凹槽的主要作用为盖板在组装完成以后,进行外部激光穿透焊。穿透焊的主要目的是将盖板主体与电芯内部的集流盘进行焊接,达到电连接的功能。穿透焊的方式可以是点状的,也可以是连续线型或者别的形状。焊完后,外部熔融部分不应超过盖板主体的外平面为宜。

5、作为优选,内注液孔比内防爆凹槽更靠近盖板中心,内注液孔的直径大于外注液孔的直径,外注液孔内切于内注液孔,内注液孔和外注液孔整体形成通孔,内注液孔的厚度和外注液孔厚度的总和等于盖板厚度。内注液孔开孔位置在盖板的反面,外注液孔在盖板的正面。内注液孔的直径需大于外注液孔的直径。内外注液孔的相对位置,外注液孔的面积需覆盖整个内注液孔的面积。内外注液孔的数量可以根据设计需要设置。内外注液孔整体形成通孔,且内外注液孔的厚度总和等于盖板主体厚度。用于进行注液工作。

6、作为优选,盖板的正面设有注液孔凸台,注液孔凸台比焊接凹槽更靠近盖板中心,外注液孔比注液孔凸台更靠近盖板中心,注液孔凸台整体呈环形,注液孔凸台的剖面形状为直角梯形,直角梯形的斜边位于靠近外注液孔的一侧,注液孔凸台和外注液孔之间留有间隙。注液孔凸台设计的好处在于可以有效避免注液时,随着电解液的注入或者注液速度的提升,导致电解液反向溅射到注液孔的周围,影响电芯最终的封口焊焊接效果和良率。注液孔的内边缘处容易残留电解液,电解液的存在会导致整个封口焊接的失效,或者造成焊接位置出现孔隙,在电芯的后续使用过程中产生漏液的风险。

7、作为优选,盖板正面中心设有中央焊接凹槽,中央焊接凹槽深度和焊接凹槽深度相同,外注液孔位于中央焊接凹槽外侧。中央焊接凹槽的主要目的是在此处进行穿透焊接,将盖板主体与电信内部对应的集流盘进行焊接。穿透焊的方式可以是点状的,也可以是连续线型或者别的形状。

8、作为优选,盖板正面设有外注液孔圆,外注液孔内切于外注液孔圆,中央焊接凹槽和外注液孔圆同心,中央焊接凹槽直径小于外注液孔圆直径。

9、作为优选,盖板整体呈圆盘形,盖板反面的边缘设有边缘凹槽,边缘凹槽呈环形,边缘凹槽比内防爆凹槽更远离盖板中心。为了配合圆柱电池的壳体,在盖板主体反面的边缘设置凹槽,用于匹配后续壳体之间的焊接。

10、作为优选,注液孔凸台的环形内壁形成一圆台结构,圆台结构设有与其配合的封口钉,封口钉边缘形状和圆台结构边缘形状相适配,所述封口钉的厚度小于注液孔凸台的高度。增加封口钉的配合,提升了注液孔焊接的良率,进一步保证电芯的密封性,避免注液孔周边焊接出现的漏液风险。

11、本发明的有益效果是本发明所提出的整体盖板结构简单,只包含盖板主体和封口钉两个金属件,而不是组合件。盖板主体加工操作简单,可以进行冲压一体成型,从而提高了装配效率,并降低了生产成本。

12、本发明的又一有益效果是本发明通过焊接凹槽的设计,极大的增加了盖板主体与集流盘之间的焊接面积。从而提升电芯在高倍率条件下过电流的能力,提升电池的功率输入和输出。

13、本发明的又一有益效果是本发明提出的内外注液孔以及注液孔凸台的设计,将会大大提升电芯最终的封口焊接效果和良率。避免因为电解液残留导致封口焊出现孔隙或者密封缺陷,从而避免电池在后续使用过程中出现漏液的风险。

14、本发明的又一有益效果是双面防爆凹槽设计充分保护防爆刻线的稳定性,有效避免了盖板或电池在加工,运输或使用过程中,遇到的外力对防爆刻线造成损伤。

15、本发明的又一有益效果是“u”型防爆刻线可以避免防爆刻线在加工过程中,原先的v字形尖角造成的裂纹出现,提升了防爆刻线的加工稳定性。

技术特征:

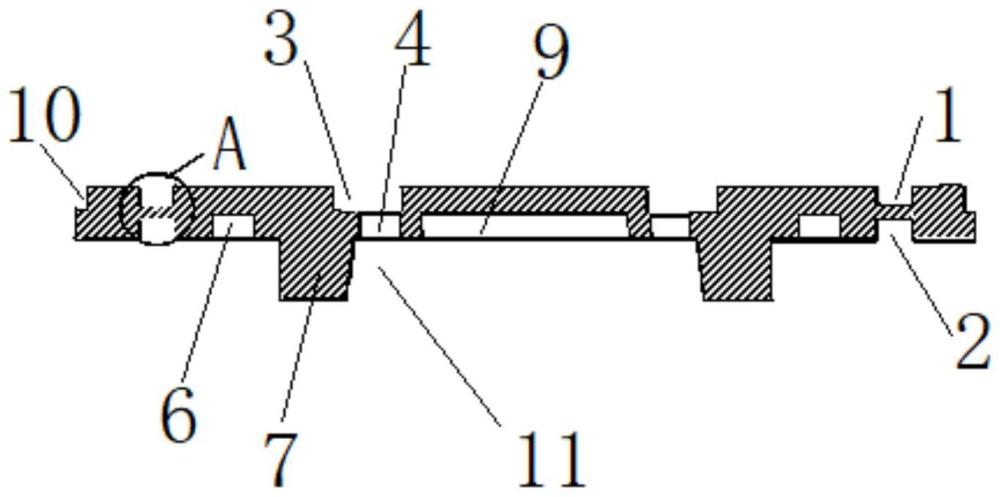

1.一种电池盖板结构,其特征在于,包括内防爆凹槽(1),所述内防爆凹槽(1)位于盖板的反面呈环形分布,所述盖板反面设有若干沿盖板周向分布的内注液孔(3),所述内防爆凹槽(1)的反面设有外防爆凹槽(2),所述外防爆凹槽(2)呈环形分布,所述外防爆凹槽(2)中心位置设有防爆刻线(5),所述盖板正面设有若干沿盖板周向分布的外注液孔(4),所述内注液孔(3)和外注液孔(4)一一对应。

2.根据权利要求1所述的一种电池盖板结构,其特征在于,所述防爆刻线(5)的深度小于外防爆凹槽(2)的厚度,所述防爆刻线(5)的剖面形状呈开口u字型,所述防爆刻线(5)的剖面形状开口角度大于等于10度小于等于60度,所述防爆刻线(5)的剖面形状底端呈弧形。

3.根据权利要求1所述的一种电池盖板结构,其特征在于,所述盖板正面设有焊接凹槽(6),所述焊接凹槽(6)呈环形,所述焊接凹槽(6)比外防爆凹槽(2)更靠近盖板中心,所述外注液孔(4)比焊接凹槽(6)更靠近盖板中心,所述焊接凹槽(6)的开口朝向盖板的正面,所述焊接凹槽(6)的深度小于盖板的厚度,所述焊接凹槽(6)可设置为圆形,半圆形或者分段弧形。

4.根据权利要求1所述的一种电池盖板结构,其特征在于,所述内注液孔(3)比所述内防爆凹槽(1)更靠近盖板中心,所述内注液孔(3)的直径大于外注液孔(4)的直径,所述外注液孔(4)内切于内注液孔(3),所述内注液孔(3)和外注液孔(4)整体形成通孔,所述内注液孔(3)的厚度和外注液孔(4)厚度的总和等于盖板厚度。

5.根据权利要求3所述的一种电池盖板结构,其特征在于,所述盖板的正面设有注液孔凸台(7),所述注液孔凸台(7)比焊接凹槽(6)更靠近盖板中心,所述外注液孔(4)比注液孔凸台(7)更靠近盖板中心,所述注液孔凸台(7)整体呈环形,所述注液孔凸台(7)的剖面形状为直角梯形,所述直角梯形的斜边位于靠近外注液孔(4)的一侧,所述注液孔凸台(7)和外注液孔(4)之间留有间隙。

6.根据权利要求3所述的一种电池盖板结构,其特征在于,所述盖板正面中心设有中央焊接凹槽(9),所述中央焊接凹槽(9)深度和焊接凹槽(6)深度相同,所述外注液孔(4)位于中央焊接凹槽(9)外侧。

7.根据权利要求6所述的一种电池盖板结构,其特征在于,所述盖板正面设有外注液孔圆(8),所述外注液孔(4)内切于外注液孔圆(8),所述中央焊接凹槽(9)和外注液孔圆(8)同心,所述中央焊接凹槽(9)直径小于外注液孔圆(8)直径。

8.根据权利要求1所述的一种电池盖板结构,其特征在于,所述盖板整体呈圆盘形,所述盖板反面的边缘设有边缘凹槽(10),所述边缘凹槽(10)呈环形,所述边缘凹槽(10)比内防爆凹槽(1)更远离盖板中心。

9.根据权利要求5所述的一种电池盖板结构,其特征在于,所述注液孔凸台(7)的环形内壁形成一圆台结构(11),所述圆台结构(11)设有与其配合的封口钉(12),所述封口钉(12)边缘形状和圆台结构(11)边缘形状相适配,所述封口钉(12)的厚度小于注液孔凸台(7)的高度。

技术总结

本发明提供了一种电池盖板结构,包括内防爆凹槽,内防爆凹槽位于盖板的反面呈环形分布,盖板反面设有若干沿盖板周向分布的内注液孔,内防爆凹槽的反面设有外防爆凹槽,外防爆凹槽呈环形分布,外防爆凹槽中心位置设有防爆刻线,盖板正面设有若干沿盖板周向分布的外注液孔,内注液孔和外注液孔一一对应。正反面同时设置防爆凹槽,可以有效的防护防爆刻线,避免盖板或电池在加工,运输或使用过程中,遇到的外力对防爆刻线造成损伤。防爆刻线可以避免防爆刻线在加工过程中,原先的V字形尖角造成的裂纹出现,提升了防爆刻线的加工稳定性。

技术研发人员:苏文俊,程圣,王慧敏,陆佳婷,赵闯

受保护的技术使用者:万向一二三股份公司

技术研发日:

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!