一种静电卡盘结构及其制作工艺的制作方法

本发明属于静电卡盘生产领域,具体涉及一种静电卡盘结构及其制作工艺。

背景技术:

1、静电卡盘是半导体和显示面板加工设备中的重要部件,广泛应用于光刻、离子注入、薄膜沉积、刻蚀等工艺步骤。

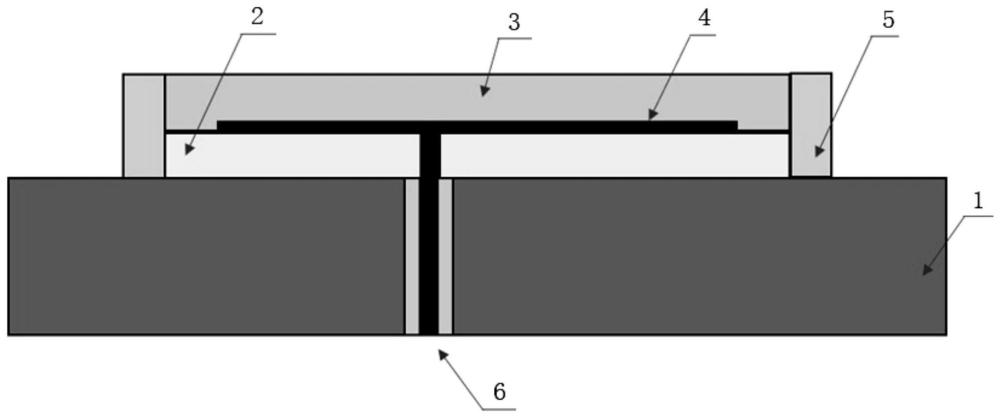

2、目前,传统的静电卡盘结构,如图1所示,包括金属基材1、上电介质层3、下电介质层2以及位于上电介质层3和下电介质层2之间的电极层4。其中,上电介质层3和下电介质层2普遍采用陶瓷材料,陶瓷材料的制作工艺有两种:一种是由陶瓷粉末经过等离子喷涂得到,另一种是由陶瓷粉末经过高温烧结得到。

3、采用等离子喷涂所形成的陶瓷致密性相对较差,通常还有1~5%的孔隙率,因此,耐等离子侵蚀以及耐电压的性能相对较弱,这一点对下电介质层影响尤其大,因为下电介质耐电压性、绝缘性对静电卡盘的吸附性能有直接的影响,但这种方法的优点是工艺相对简单,制作成本较低,在使用过程中出现磕碰受损时,也比较容易修复。

4、采用烧结所形成的陶瓷比较致密,在使用过程中,耐等离子体侵蚀、以及耐电压的性能更优越,但缺点是需要将下电介质层、电极层和上电介质层一起烧结,这个烧结过程的工艺难度大、成本较高。另外,在使用过程中如果烧结陶瓷有磕碰造成损伤后,修复的难度大。

5、因此,设计了一种静电卡盘结构及其制作工艺来解决上述问题。

6、应该注意,上面对技术背景的介绍只是为了方便对本发明的技术方案进行清楚、完整的说明,并方便本领域技术人员的理解而阐述的。不能仅仅因为这些方案在本发明的背景技术部分进行了阐述而认为上述技术方案为本领域技术人员所公知。

技术实现思路

1、为克服上述现有技术中的不足,本发明的目的在于提供一种静电卡盘结构以及静电卡盘结构的制作工艺。

2、为达到以上目的及其他相关目的,本发明提供的技术方案是:一种静电卡盘结构,包括:

3、金属基材层;

4、下电介质层,所述下电介质层位于所述金属基材层的上方;

5、上电介质层,所述上电介质层位于所述下电介质层的上方;

6、电极层,所述电极层位于所述上电介质层和所述下电介质层之间;

7、还包括:

8、侧面电介质层,所述侧面电介质层设置在所述基材层的上方,所述侧面电介质层设置在所述上电介质层和下电介质层外侧。

9、在本方案中,在上电介质层和下电介质层的外侧设置侧面电介质层,可以对上电介质层和下电介质层起到保护作用,在发生磕碰时容易进行修复。

10、进一步的,所述金属基材层包括给电部、水道、lift-pin孔、氦气孔和螺纹孔;所述金属基材层的材料为铝合金、不锈钢或钛。在本方案中,在金属基材层中设置各种结构,便于安装,金属基材层的结构还可以起到支撑、散热的功能。

11、进一步的,所述下电介质层的厚度为1mm~3mm,所述下电介质层的材料为氧化铝、氧化钇、yag、氮化铝或氮化铝钛。在本方案中,下电介质层采用烧结后的致密陶瓷,可以保证其耐电压和绝缘性能,有助于延长静电卡盘的使用寿命。

12、进一步的,所述上电介质层的厚度为0.2mm~1mm,所述上电介质层的材料为氧化铝、氧化钇或yag。在本方案中,上电介质层采用等离子喷涂制作陶瓷层,可以免去将下电介质层、电极层和上电介质层一起烧结的麻烦,降低了工艺难度,也降低了制作成本。

13、进一步的,所述侧面电介质层的厚度为0.2mm~1mm,所述侧面电介质层的材料为氧化铝、氧化钇或yag。在本方案中,侧面电介质层采用等离子喷涂制作陶瓷层,可以减少工艺难度,并降低制作成本。

14、进一步的,电极层为钨箔或钼箔,电极层的厚度为10μm~25μm,纯度大于或等于99%。在本方案中,采用纯度99%以上的钨箔或钼箔作为电极层的材料,并使其厚度在10μm~25μm范围内,保证了电极层的可塑性、导电性等性能,满足结构应用功能。

15、本发明还提供了一种静电卡盘结构的制作工艺,根据权利要求1至5中任意一项所述的静电卡盘结构,包括以下步骤:

16、步骤一:通过机加工和焊接工艺制作金属基材层,并在所述金属基材层中留出给电部、水道、lift-pin孔、氦气孔和螺纹孔;

17、步骤二:通过机加工制作下电介质层,将下电介质层加工到相应的尺寸,并在所述下电介质层中留出给电部、lift-pin孔和氦气孔;

18、步骤三:将加工好的下电介质层粘贴到金属基材层上;

19、步骤四:安装给电部,作为连接电极层和电源的接头;

20、步骤五:对下电介质层的上表面进行喷砂处理;

21、步骤六:通过等离子喷涂工艺在下电介质层的上表面制作电极层;

22、步骤七:通过等离子喷涂工艺在电极层的上面制作上电介质层;

23、步骤八:通过等离子喷涂工艺在上电介质层和下电介质层的侧面制作侧面电介质层。

24、在本方案中,电极层和上电介质层采用等离子喷涂工艺制作,可以避免将下电介质层、电极层和上电介质层一起烧结,减少工艺的复杂性,且节约了成本;同时,在侧面喷涂侧面电介质层可以有效防护下电介质层,如果发生磕碰而造成损伤时,易于修复。

25、进一步的,在步骤五中,喷砂材料采用40~100目数的白刚玉,使得喷砂后下电介质层的表面粗糙度大于2μm。在本方案中,设置下电介质层的表面粗糙度大于2μm,便于下电介质层的上表面电极层的制作,也能提高致密性。

26、进一步的,在步骤六中,通过等离子喷涂时,载气采用ar和h2,且两种载气的比例为10:1~8:1。在本方案中,在电极层的喷涂中,采用ar和h2两种载气,并将这两种载气选定在合适的比例范围内进行喷涂,可以使得喷涂更加均匀,涂层更加细腻。

27、进一步的,在步骤七中,通过等离子喷涂时,载气采用ar和h2,且两种载气的比例为12:1~10:1。在本方案中,在上电介质层的喷涂中,采用ar和h2两种载气,并将这两种载气选定在合适的比例范围内进行喷涂,可以使得喷涂更加均匀,涂层更加细腻。

28、进一步的,在步骤八中,通过等离子喷涂时,载气采用ar和h2,且两种载气的比例为12:1~10:1。在本方案中,在侧面电介质层的喷涂中,采用ar和h2两种载气,并将这两种载气选定在合适的比例范围内进行喷涂,可以使得喷涂更加均匀,涂层更加细腻。

29、进一步的,在步骤三之后,对下电介质层和金属基材层的轴向共同施压,并保压一段时间。在方案中,对下电介质层和金属基材层加温并施压,可以使得下电介质层和金属基材层之间的胶水层更加均匀,并保证下电介质层和金属基材层之间粘贴牢固,提高整体性能。

30、进一步的,在步骤一中,金属基材层采用真空扩散焊接工艺制作。在本方案中,金属基材层采用真空扩散焊接工艺,温度较低,可避免材料因内应力的作用而产生热膨胀变形,提高了金属基材层的平面度,提高了其他材料层的平面度,进而改善了静电卡盘静电吸附力的均匀性。

31、由于上述技术方案的运用,本发明与现有技术相比具有的有益效果是:

32、本发明设计的静电卡盘结构及其制作工艺,下电介质层采用烧结陶瓷,保证了下电介质层的耐电压和绝缘性能,从而可以有效保证静电卡盘的使用寿命;电极层和上电介质层采用等离子喷涂工艺制作,可以避免将下电介质层、电极层和上电介质层一起烧结,减少工艺的复杂性,且节约了成本;同时,在侧面追加陶瓷涂层的喷涂可以有效防护下电介质层,如果发生磕碰而造成损伤时,易于修复。

- 还没有人留言评论。精彩留言会获得点赞!