一种安全隔膜及其制备方法和应用与流程

本公开涉及新能源电池,尤其涉及一种安全隔膜及其制备方法和应用。

背景技术:

1、锂离子电池、钠离子电池等二次电池储能系统具备能量密度大、转换效率高、建设周期短且安装方便等优点,适合应用于大规模储能,应用前景广阔。而锂离子电池、钠离子电池等二次电池在长期运行中,容易因为内外部故障等导致电池发生热失控,释放大量热量和易爆气体,引发起火和爆炸。近年国内外电池储能系统起火爆炸事故多发。锂离子电池、钠离子电池储能系统的安全问题是储能领域迫切需要解决的技术难题。

2、隔膜是储能用锂离子和钠离子二次电池的重点组件,它从物理上隔绝了正极与负极,能够避免正极材料与负极材料的直接氧化还原反应。但是,一旦隔膜发生破裂,将导致电池正负极直接短路,触发热失控。因此,隔膜的安全性对储能用二次电池的安全来说至关重要。

3、储能电池和目前广泛应用的汽车动力电池不同。储能电池在运行时是出于静止状态的,因此储能电池隔膜目前面临的主要安全问题来源于电池在运行过程中存在内部短路的风险,该类风险会引发电池热失控故障。目前,工业上应用最广的是将陶瓷颗粒(氧化铝、氧化硅等)和粘结剂均匀混合,或者分开涂布在聚烯烃隔膜表面。该方法可以提升隔膜的机械强度和耐高温能力,并提升隔膜的粘附能力,以及提升电池电芯在搬运过程中防止极片偏移的能力,进而提升电池的生产良品率。但是该类隔膜不能阻止电池因内部短路造成的安全性问题,在热失控初期也不能抑制中止电池热失控。另外一种提升隔膜安全性能的技术思路为:通过在隔膜表面涂布热敏材料,在电池发生热失控时,温度达到一定温度后,热敏材料通过膨胀和熔融的方式可以堵塞隔膜的孔道,减缓电池的热失控。该技术路线虽然理论上可行,但是应用效果有限,因为热敏性材料在添加量低的情况下,材料由于量少且分散,熔融时材料会因表面张力的原因自动聚集形成球状颗粒,不能很好的铺张在隔膜表面,因此也堵塞隔膜孔道的效率低,最终作用甚微;而含量或用量太高时,热敏材料会恶化隔膜的透气度,严重降低电池的电学性能,无法应用。

4、因此,需要研究能有效防止内部短路,且能在电池内部故障初期有效中止电池热失控、避免热失控进一步发展且不影响电池正常运行的安全隔膜,在保证电池电学性能的前提下提升电池的安全性能。

5、目前的储能用二次电池在内部短路安全性方面的问题具体如下:

6、(1)电池在生产和运行过程中会有金属离子残留和析出,这些金属离子会在充放电过程中被还原成金属单质,极易刺穿隔膜引发电池内部短路,导致电池热失控。目前,储能用锂离子电池和钠离子电池多采用聚阴离子正极材料,包括磷酸铁锂、焦磷酸铁钠。磷酸铁锂和焦磷酸铁钠材料本身在生产过程中容易残留fe单质和fe离子杂质。同时,在电池充放电过程中正极材料还会有fe离子的析出。这些fe离子在充放电过程中,会在负极还原,生成单质铁,单质铁硬度大,容易刺穿仅约10微米的隔膜,造成电池内部短路。研究发现,大于5微米的fe单质就可以引发电池内部短路。同时,磷酸铁锂电池在长时间的充放电过程中也存在正极材料分解造成fe离子析出的现象。此外,电池负极材料、导电浆料及电解液在生产过程中,以及电池生产过程中,容易残留或引入一定的fe、cr、ni、cu、zn等金属离子物质,在充放电过程中,这些金属离子也存在金属离子还原成单质,造成隔膜刺穿引发内部短路的现象。

7、(2)当电池因内部金属单质(包括电池充放电过程中产生的锂枝晶)造成电池内部微短路时,电池自身无法自动切断短路点,极易造成电池故障扩大,引发电池热失控。电池内部还原的金属单质,以及电池非正常充放电产生的锂枝晶在未造成隔膜刺穿前,就会引起电池内部微短路,造成电池高的自放电,引发电池内部局部发热。而常规pe、pp类电池隔膜的热闭孔温度为130℃~150℃,该温度下电池隔膜会逐渐熔融、穿孔,造成电池内短路扩大,同时该反应温度下,电池sei膜已和电解液发生放热反应,反应产生的高温对其内部反应形成正反馈,热失控过程将不可逆。因此,目前的电池隔膜自闭孔能力弱,需要提升隔膜的自闭孔能力。

技术实现思路

1、为了解决上述技术问题中的至少之一,本公开提供了一种安全隔膜及其制备方法和应用。

2、作为一个方面,本公开提供了一种安全隔膜,依次包括:除游离氢离子层、金属离子交换层、多孔聚合物隔膜基膜、热响应自封闭阻隔层。

3、作为另一个方面,本公开提供了一种上述的安全隔膜的制备方法,包括:在多孔聚合物隔膜基膜的一面依次分别涂布金属离子交换层浆料、除游离氢离子层浆料;在多孔聚合物隔膜基膜的另一面涂布热响应自封闭阻隔层浆料。

4、作为再一个方面,本公开提供了一种上述的安全隔膜的应用,包括:采用安全隔膜制备的电池,安全隔膜设置于电池的正极和负极之间,安全隔膜用于二次电池的防内短路;其中,安全隔膜的除游离氢离子层在电池的正极一侧,安全隔膜的热响应自封闭阻隔层在电池的负极一侧。

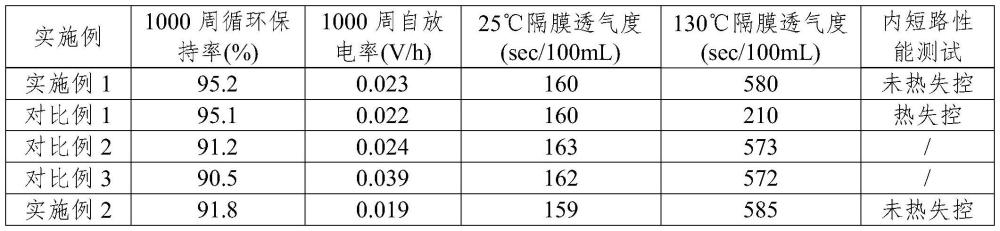

5、本公开实施例提供的技术方案具有如下优点:

6、首先,通过离子交换,去除电池中存在的fe、cr、ni、cu、zn等金属残留离子,以及电池在长时间运行过程中正极材料中析出的金属离子,避免这些金属离子在充放电过程中被还原为金属单质,刺穿隔膜造成电池内部短路,引发电池热失控,提升电池应对内部短路故障的安全性能。

7、其具体的原理解释如下:为了避免电池中存在金属离子在充放电过程中被还原成金属单质,引发电池内部短路及电池热失控的问题,在电池隔膜表面增加碱金属离子(na+、li+)交换的离子交换材料。其中,锂离子电池采用li+离子交换的离子交换材料,钠离子电池采用na+离子交换的离子交换材料;在金属离子穿到隔膜前,fe、cr、ni、cu、zn等金属离子将被离子交换材料交换,有效避免这些材料到达负极被还原成金属单体,进而刺穿隔膜造成电池内部短路。fe3+离子和li+离子交换过程如下:

8、li+交换的离子交换材料+fe3+→fe3+交换的离子交换材料+li+,

9、离子交换材料有两个特性:1)离子带的电荷越大,越易被交换剂吸附;2)原子序数大(即分子量大)的元素,更易被吸附。因此,fe3+、al3+、cr3+等三价金属离子,以及ni2+、cu2+、zn2+等二价金属离子将先被固定在离子交换材料上,置换成碱金属离子。而碱金属离子可以融入到电解液中,参与电池的充放电反应,且碱金属离子和电池体系匹配(即锂离子电池采用的li离子交换的离子交换材料,钠离子电池采用na离子交换的离子交换材料),不会影响电池的正常充放电;有效解决了电池中金属离子还原成金属单质,刺穿隔膜造成电池内部短路的问题。

10、其次,当电池内部发生金属单质析出以及产生锂枝晶造成的电池内部微短路时,电池局部的高温触发热响应自封闭阻隔层材料,高效阻断隔膜局部的微短路,避免电池内部故障的扩大化,提升电池应对内部微短路故障的安全性能。

11、其具体的原理解释如下:为了避免电池内部微短路局部发热扩大引发电池热失控,在隔膜表面涂布热响应自封闭阻隔功能材料,材料可以在受热过程中堵塞该区域的隔膜的孔堵塞,锂离子或钠离子不再能通过充放电,中止电池微短路,避免电池发生热失控事故。其中,通过在在热敏材料中添加增熔剂材料后,可以促进材料在受热下的铺展,改善材料的隔膜闭孔效果,在用量少的情况下有效堵塞电池隔膜孔道,解决了热敏材料堵塞隔膜孔道效果差的问题。

12、然后,利用除游离氢离子层,去除电池内部的游离氢离子,避免这些氢离子对电池产生的不良影响。

13、其具体的原理解释如下:电池内部游离的氢离子呈酸性,会影响电池的循环效率、容量等电学性能,同时产生大量的气体,给电池的安全带来隐患。一方面,游离的氢离子会导致sei膜不稳定降低锂离子的传导性,从而导致电池循环效率的下降;另一方面与金属锂的反应也会增大电池的不可逆容量,同时产生大量的h2等可燃易爆气体。而游离的氢离子在离子交换材料上的交换性能较差(因为其带的电荷少,可离子尺寸小于锂离子和钠离子),因此采用专门的除游离氢离子层材料,除去电池内部的游离氢离子,提升电池的安全性能和稳定性。

- 还没有人留言评论。精彩留言会获得点赞!