一种选择性发射极工艺过程漏电的测试方法与流程

本发明属于光伏,涉及一种选择性发射极工艺过程漏电的测试方法。

背景技术:

1、随着经济不断发展,能源消耗与日俱增,环保问题日益严峻。太阳能作为一种绿色、无污染的可再生能源,是人类未来能源消耗的重要来源之一,具有广阔的发展前景。近年来,单晶硅太阳电池工艺技术不断推陈出新,太阳电池的光电转换效率、制备成本均取得了一系列突破,尤其是选择性发射极太阳电池技术的应用进一步提升了单晶硅太阳电池的光电转换效率。

2、基于激光掺杂工艺的选择性发射极太阳电池的制备,是利用激光对硅片表面按照既定图形进行扫描,实现发射极的选择性重掺,以降低太阳电池的接触电阻,提升填充因子;而在非激光掺杂区域,通过高方阻实现开路电压和短路电流的提升,从而提升太阳电池的光电转换效率。在选择性发射极单晶硅太阳电池制备过程中,当激光掺杂区域出现损伤时,在其上印刷栅线后,栅线区域会存在漏电异常现象,导致成品选择性发射极单晶硅太阳电池中出现反向漏电流大、并联电阻小的异常太阳电池。

3、选择性发射极(selective emitter,se)工艺引入的激光掺杂技术导致的漏电异常现象主要原因在于:对扩散后硅片重掺的过程中,由于激光源或者前后工艺的的波动导致重掺区局部位置金字塔尖被损伤,最终导致成品电池漏电大的问题。而对于选择性发射极电池是否存在异常漏电现象,目前主要是采用显微镜对电池的重掺区域进行测试观察金字塔尖的损伤,但是由于重掺区线数量多,人为测试误差大等影响,很难准确判断是否异常,而一旦这种存在漏电异常问题的异常片下传至印刷之后,成品电池局部位置漏电过大会最终导致组件热斑风险,影响组件长期品质。

4、基于此,为了避免此异常的产生,本发明旨在提供一种测试方法,对所采用的se激光掺杂工艺是否对硅片的金字塔尖造成损伤或者经所采用的se激光掺杂工艺处理后的硅片对应的成品电池是否存在异常漏电情况进行监测和预判,进而将成品电池漏电异常前置,以防止大量异常片的产生。

技术实现思路

1、本发明的目的在于提供一种测试方法,旨在对选择性发射极电池工艺过程中所采用的se激光掺杂工艺是否对硅片的金字塔尖造成损伤或者经se激光掺杂工艺处理后的硅片对应的成品电池是否存在异常漏电情况进行监测和预判。所述测试方法包括:采用se激光掺杂工艺对经扩散处理后的硅片表面进行双面掺杂,在所述硅片的双面形成特定的测试图形,然后对经se激光工艺掺杂处理后的硅片进行清洗、烘干、表面钝化、以及退火烧结处理之后,采用美国sinton的wct120少子寿命测试仪对硅片的轻重掺杂区域进行钝化测试,基于测试得到的相关钝化数据来进一步对所采用的se激光掺杂工艺是否对硅片的金字塔尖造成损伤或者经se激光掺杂工艺处理后的硅片对应的成品电池是否存在异常漏电的情况进行表征。

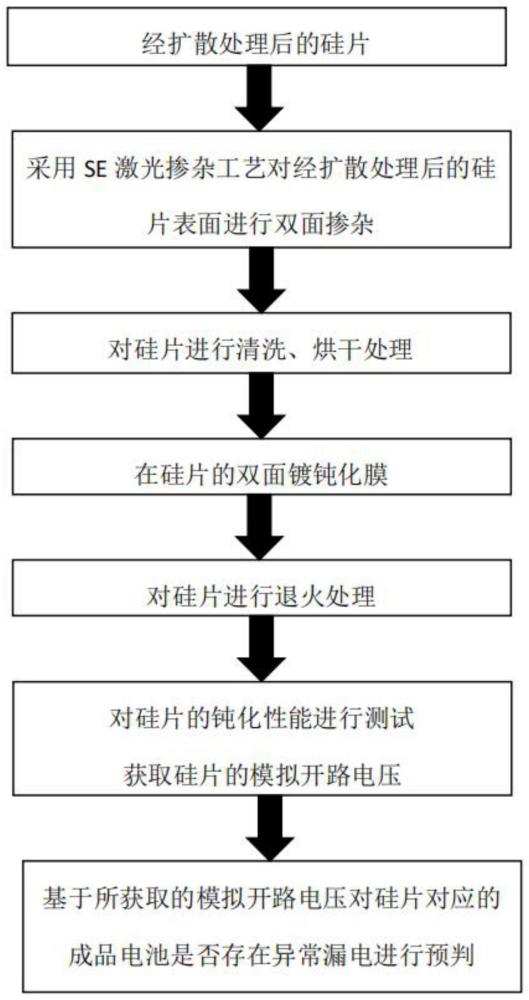

2、根据本发明的第一方面,本发明提供了一种测试方法,用于对选择性发射极工艺过程是否存在异常漏电进行测试,其特征在于,所述测试方法包括如下步骤:

3、(1)采用se激光掺杂工艺对经扩散处理后的硅片表面进行双面掺杂,在所述硅片的双面形成特定的测试图形;

4、(2)对经se激光掺杂工艺处理后的所述硅片进行清洗、烘干处理;

5、(3)在经烘干处理后的所述硅片的双面形成钝化膜;

6、(4)将形成钝化膜后的所述硅片进行退火处理;

7、(5)获取对经退火处理后的所述硅片的模拟开路电压;

8、(6)基于所获得的所述模拟开路电压对经所述se激光掺杂工艺处理后的所述硅片对应的成品电池是否存在异常漏电进行预判。

9、在本发明的一些实施方案中,所述特定的测试图形与所使用的测试仪器的感应线圈面积相对应。

10、在本发明的一些实施方案中,步骤(1)中,在硅片的双面所形成的特定的测试图形为相互对称的图形,且掺杂激光线间距为零,以确保测试区域内每个位置均形成重掺区域。

11、在本发明的一些实施方案中,所述特定的测试图形的面积大于等于5cm*5cm。

12、在本发明的一些实施方案中,所述特定的测试图形为正方形/或面积大于等于5cm*5cm的长方形。

13、在本发明的一些实施方案中,步骤(2)中,所述清洗包括先进行酸清洗,再进行纯水清洗。

14、在本发明的一些实施方案中,所述酸清洗包括:采用hf酸对硅片表面进行槽式或者链式清洗;优选地,所述hf酸的浓度为20%-60%。

15、在本发明的一些实施方案中,所述纯水清洗包括:采用槽式纯水对测试片进行清洗。

16、在本发明的一些实施方案中,步骤(3)中,所述钝化膜为:氮化硅薄膜、氧化铝薄膜、氮氧化硅薄膜中的至少一种或由其中任意两种或者多种经堆叠而成的复合膜;优选地,所述钝化膜为:氧化铝和氮化硅的叠膜。

17、在本发明的一些实施方案中,步骤(4)中,所述将形成钝化膜后的硅片进行退火处理包括:将形成钝化膜后的硅片在烧结炉或者高温退火炉中进行退火处理。

18、在本发明的一些实施方案中,所述退火处理的参数为:高温800-900℃退火处理5-10min。

19、在本发明的一些实施方案中,步骤(5)中,所述获取对经退火处理后的所述硅片的模拟开路电压包括:利用测试仪器对硅片的所述特定的测试图形区域进行测试,记录模拟开路电压,得到所述硅片的模拟开路电压数值。

20、在本发明的一些实施方案中,所述测试仪器可以为少子寿命测试仪;优选地,所述少子寿命测试仪为型号为wct-120的少子寿命测试仪。

21、在本发明的一些实施方案中,步骤(6)中,所述基于步骤(5)所获得的所述模拟开路电压对经所述se激光掺杂工艺处理后的所述硅片对应的成品电池是否存在异常漏电进行预判包括:根据所构建的成品电池的漏电情况与所述成品电池对应的经se激光掺杂工艺处理后的硅片钝化结构的模拟开路电压之间的关系,基于步骤(5)中所获得的所述模拟开路电压对经所述se激光掺杂工艺处理后的所述硅片对应的成品电池是否存在异常漏电进行预判。

22、具体地,成品电池的漏电情况与所述成品电池对应的经se激光掺杂工艺处理后的硅片钝化结构的模拟开路电压之间的关系包括:当所述硅片为p型硅片,所述p型硅片对应的成品电池的漏电流小于0.04a,符合电池成品标准时,所述成品电池对应的经se激光掺杂工艺处理后的p型硅片钝化结构的模拟开路电压>690mv;或者,当所述硅片为n型硅片,所述n型硅片对应的成品电池的漏电流小于0.04a,符合电池成品标准时,所述成品电池对应的经se激光掺杂工艺处理后的n型硅片钝化结构的模拟开路电压>700mv。

23、在本发明的一些实施方案中,所述基于步骤(5)所获得的所述模拟开路电压对经所述se激光掺杂工艺处理后的所述硅片对应的成品电池是否存在异常漏电进行预判包括:

24、当所述硅片为p型硅片,步骤(5)中得到的所述硅片的模拟开路电压>690mv时,则所述硅片对应的成品电池符合标准,经所述se激光掺杂工艺处理后的所述硅片对应的成品电池不存在异常漏电。具体地说,当所述硅片为p型硅片,经所述se激光掺杂工艺处理后的所述硅片钝化结构的模拟开路电压>690mv时,则表明经所述se激光掺杂工艺处理后的所述硅片对应的成品电池符合标准,所采用的所述se激光掺杂工艺未对所述硅片的表面未对所述硅片的表面造成损伤,或者损伤很小,不足以导致成品电池漏电偏大,造成异常漏电现象。

25、在本发明的一些实施方案中,步骤(6)中,所述基于步骤(5)所获得的所述模拟开路电压对经所述se激光掺杂工艺处理后的所述硅片对应的成品电池是否存在异常漏电进行预判包括:

26、当所述硅片为n型硅片,步骤(5)中得到的所述硅片的模拟开路电压>700mv时,则所述硅片对应的成品电池符合标准,经所述se激光掺杂工艺处理后的所述硅片对应的成品电池不存在异常漏电。具体地说,当所述硅片为n型硅片,经所述se激光掺杂工艺处理后的所述硅片钝化结构的模拟开路电压>700mv时,则表明经所述se激光掺杂工艺处理后的所述硅片对应的成品电池符合标准,所采用的所述se激光掺杂工艺未对所述硅片的表面造成损伤,或者损伤很小,不足以导致成品电池漏电偏大,造成异常漏电现象。

27、在本发明的一些实施方案中,所述成品电池的漏电情况与所述成品电池对应的经se激光掺杂工艺处理后的硅片钝化结构的模拟开路电压之间的关系的构建通过如下方法:

28、1)按照不同功率或者不同光斑重叠率形成多个工艺窗口,基于所述的se激光掺杂工艺对不同工艺窗口的硅片分别进行双面掺杂,在不同硅片的双面均形成所述特定的测试图形,依次经所述清洗、所述烘干、所述形成钝化膜、以及所述退火处理后,形成多个不同规格的钝化测试硅片;

29、2)收集多个不同规格的钝化测试硅片的模拟开路电压的测试结果,以及所述钝化测试硅片对应的成品电池的漏电情况;

30、3)对步骤2)中收集到的所述钝化测试硅片的模拟开路电压和所述钝化测试硅片对应的成品电池的漏电情况进行关联分析,得出成品电池的漏电情况与所述成品电池对应的经se激光掺杂工艺处理后的硅片钝化结构的模拟开路电压之间的关系。

31、在本发明的一些实施方案中,步骤2)中,多个不同规格的钝化测试硅片的模拟开路电压通过少子寿命测试仪器进行测试得到;优选地,所述少子寿命测试仪器为型号为wct-120的少子寿命测试仪。

32、在本发明的一些实施方案中,所述扩散处理包括磷扩散或者硼扩散;所述硅片包括p型硅片或者n型硅片。

33、根据本发明的第二方面,本发明提供了一种如本发明第一方面任一所述的测试方法在选择性发射极电池制备过程中的应用。

34、在本发明的一些实施方案中,所述应用包括:以se激光掺杂工艺对选择性发射极电池进行制备过程中,对所述se激光掺杂工艺是否对硅片造成损伤或者经所述se激光掺杂工艺处理后的硅片对应的成品电池是否存在异常漏电现象进行测试或者预判。

35、综上所述,本技术包括以下至少一种有益技术效果:

36、(1)相较于现有所采用的测试方法,本发明所提供的测试方法数据更加直观、准确。

37、(2)本发明所提供的测试方法,在电池生产的过程中,通过对经se激光掺杂工艺处理后的硅片钝化数据的表征,提前对成品电池是否存在异常漏电的情况进行监控,将成品电池漏电异常前置,防止了大量异常片的产生,大大降低了成品电池异常漏电风险,也进一步降低了组件热斑风险,提升了成品电池的产品可靠性,进而提升客户满意度。

- 还没有人留言评论。精彩留言会获得点赞!