空气稳定性钠电池正极极片的制备方法、极片及其应用与流程

本发明涉及电池,特别涉及一种空气稳定性钠电池正极极片的制备方法、极片及其应用。

背景技术:

1、钠离子电池自发展以来,以其和锂离子电池相似的电化学性能得到了大量研究。但是,由于钠离子电池的比能量密度较低,在以数码类电池为主的应用中受到了较大的限制。近几年,随着锂离子电池在电动车领域的大批量应用,使得锂资源越来越匮乏,锂离子电池的主要原材料碳酸锂的价格出现大幅度增长,使得产业链企业的生产成本也大幅度上升。钠离子电池由于其原材料资源丰富,且价格便宜稳定,再次被产业界关注并研究。

2、目前,行业内的钠电正极材料也存在一定的问题,钠电正极材料原材料一般含有钠金属,而正极材料中的钠会与空气中的水发生析氢反应,形成氢氧化钠,而氢氧化钠继续与空气中的二氧化碳反应形成碳酸钠,使得正极材料表面会因为存在杂质而降低该正极材料的性能。

技术实现思路

1、本发明的主要目的是提供一种空气稳定性钠电池正极极片的制备方法,改善正极极片在空气中的稳定性。

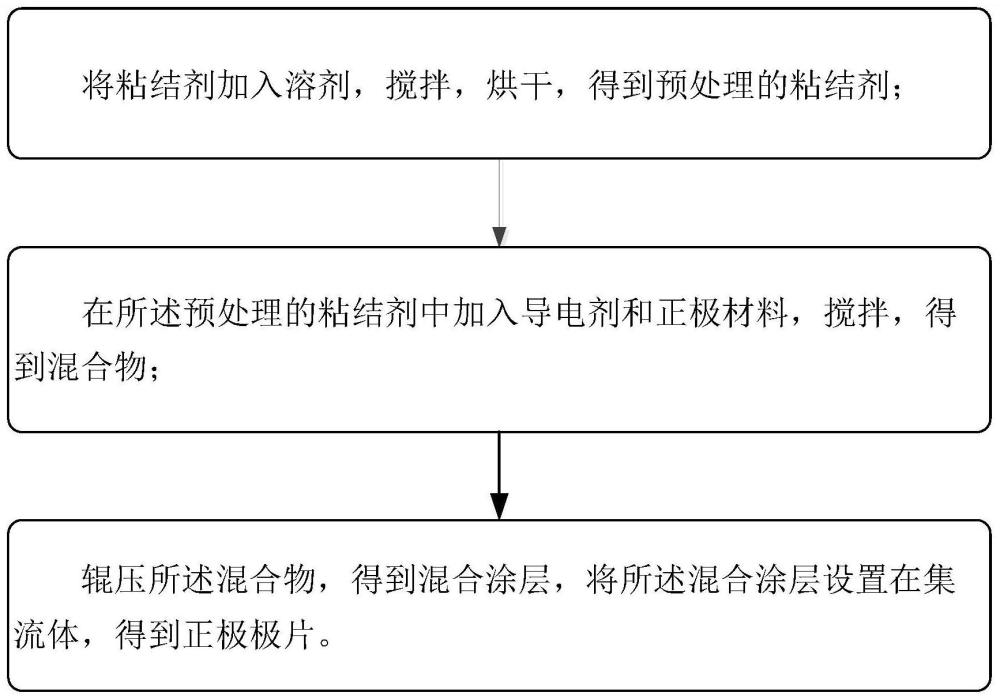

2、为实现上述目的,本发明提出的一种空气稳定性钠电池正极极片的制备方法,包括以下步骤:

3、将粘结剂加入溶剂,搅拌,烘干,得到预处理的粘结剂;

4、在所述预处理的粘结剂中加入导电剂和正极材料,搅拌,得到混合物;

5、辊压所述混合物,得到混合涂层,将所述混合涂层设置在集流体,得到正极极片。

6、为了提高粘结剂与导电剂和正极材料混合的均匀性,将粘结剂加入溶剂中,搅拌,烘干,得到预处理的粘结剂,可以理解的是,干燥状态的粘结剂容易卷曲团聚在一起,分散性较差,将粘结剂经过溶剂处理后,粘结剂吸收溶剂发生溶胀现象,使得粘结剂聚合物分子链呈舒展状态,有助于预处理的粘结剂在与导电剂和正极材料混合过程中提高粘结剂与导电剂和正极材料的接触面积和混合均匀性。

7、另外,溶剂容易吸水,为了降低极片制备过程中的吸水性,将粘结剂采用溶剂处理后,搅拌,再烘干,使得降低溶剂的用量,减轻极片制备过程中对水的敏感性,降低在极片制备过程中正极材料与水发生反应,产生残碱,影响极片的性能。

8、在将预处理的粘结剂中加入导电剂和正极材料,搅拌,得到混合物后,辊压混合物,得到混合涂层,将混合涂层设置在集流体,得到正极极片,采用先将制备得到的混合物辊压成混合涂层后,再将该混合涂层设置在集流体表面,可以减轻对集流体的辊压,避免在集流体上辊压过程中使得集流体发生形变,影响集流体的导电性能。可以理解的是,混合涂层是指粘结剂、导电剂、正极材料构成的混合物在辊压机下挤压成一定厚度的层状结构。

9、另外,单独将制备得到的混合物进行辊压成混合涂层,由于不用考虑集流体承载辊压力的压力大小,可以采用更大的辊压力制备混合涂层,使得可以制备得到压实密度更大的混合涂层,混合涂层的压实密度的提高,可以降低其孔隙率和比表面积,进一步降低极片与空气中的水接触的可能性,提高极片在空气中的稳定性。

10、也即,通过本技术的空气稳定性钠电池正极极片的制备方法得到的正极极片,具有较好的空气稳定性。

11、进一步地,在所述将粘结剂加入溶剂,搅拌,烘干,得到预处理的粘结剂的步骤中,所述搅拌时间为30min-300min,所述搅拌速度为6000r/min-20000r/min,所述烘干温度为80℃-120℃,所述烘干时间为30min-120min,所述预处理的粘结剂的固含为70%-90%。

12、在对粘结剂进行预处理的步骤中,为了使得粘结剂聚合物分子链有效舒展,其搅拌过程中,搅拌时间为30min-300min,搅拌速度为6000r/min-20000r/min;另外,为了使得在烘干过程中去掉部分溶剂,且不破坏粘结剂的结构,烘干温度为80℃-120℃,烘干时间为30min-120min。

13、粘结剂进行预处理后,不能是完全干燥的状态,以避免其再次卷曲团聚,同时为了方便粘结剂与导电剂和正极材料的混合,预处理的粘结剂的固含量为70%-90%。

14、进一步地,所述搅拌时间为200min,所述搅拌速度为10000r/min,所述烘干温度为80℃,所述烘干时间为60min,所述预处理的粘结剂的固含为80%。

15、综合考虑制备工艺的时间成本、加工成本和极片的质量,在对粘结剂进行预处理的步骤中,搅拌时间为200min,搅拌速度为10000r/min,烘干温度为80℃,烘干时间为60min,预处理的粘结剂的固含为80%。

16、可选地,在所述预处理的粘结剂中加入导电剂和正极材料,搅拌,得到混合物的步骤中,还包括以下步骤:

17、在所述预处理的粘结剂中加入导电剂和正极材料,进行第一步搅拌,所述第一步搅拌速度为200r/min-2000r/min,所述第一步搅拌时间为30min-90min,再进行第二步搅拌,所述第二步搅拌速度为3000r/min-6000r/min,所述第二步搅拌时间为30min-180min。

18、本技术粘结剂、导电剂、正极材料搅拌过程中溶剂的质量较少,为了使得搅拌过程中分散均匀,采用两步搅拌步骤,第一步低速搅拌,第二步高速搅拌,在第一步低速搅拌的条件下,使得各组分充分混合,再经过第二步高速搅拌,使得各组分分散均匀。第一步搅拌速度为200r/min-2000r/min,第一步搅拌时间为30min-90min,再进行第二步搅拌,第二步搅拌速度为3000r/min-6000r/min,第二步搅拌时间为30min-180min。

19、可选地,所述第一步搅拌速度为600r/min,所述第一步搅拌时间为60min,所述第二步搅拌速度为4000r/min,所述第二步搅拌时间为120min。

20、综合考虑制备工艺的时间成本、加工成本和极片的质量,第一步搅拌速度为600r/min,第一步搅拌时间为60min,第二步搅拌速度为4000r/min,第二步搅拌时间为120min。

21、可选地,在所述预处理的粘结剂中加入导电剂和正极材料,搅拌,得到混合物的步骤中,所述混合物的固含量为60%至90%,优选为80%。

22、在预处理的粘结剂中加入导电剂和正极材料,搅拌,得到混合物,为了降低混合物中溶剂的吸水性,混合物的固含量为60%至90%,优选为80%,同时,采用上述固含量的混合物,也有助于在后续辊压混合物过程中,将混合物辊压成涂层状态。

23、可选地,在所述辊压所述混合物,得到混合涂层,将所述混合涂层设置在集流体,得到正极极片的步骤中,还包括以下步骤:

24、辊压所述混合物,得到混合涂层,将所述混合涂层设置在集流体的两侧,并压平所述混合涂层,得到正极极片。

25、在将混合涂层设置在集流体上后,将该混合涂层在集流体上压平,使得混合涂层紧密贴合、并粘结至集流体。

26、可选地,所述集流体的厚度为8μm-16μm,所述正极极片单面的面密度为100g/m2-250g/m2,所述正极极片的压实密度为3.0g/cm3-4.0g/cm3;

27、所述粘结剂为聚偏氟乙烯;

28、所述正极材料包括三元正极材料、聚阴离子材料、普鲁士蓝类材料中的至少一种;

29、所述导电剂包括导电炭黑、乙炔黑、科琴黑、碳纳米管、石墨烯、导电石墨中的至少一种;

30、所述溶剂包括无水乙醇、nmp和dmf中的至少一种;

31、所述粘结剂、所述正极材料、所述导电剂的质量份数比范围值为(0.5至4):(93至99):(0.5至3)。

32、在空气稳定性钠电池正极极片的制备方法中,采用的集流体的厚度为8μm-16μm,以得到合适的能量密度的电池。

33、通过本技术空气稳定性钠电池正极极片的制备方法得到的正极极片,其单面的面密度为100g/m2-250g/m2。

34、通过本技术空气稳定性钠电池正极极片的制备方法得到的正极极片,正极极片的压实密度为3.0g/cm3-4.0g/cm3。

35、粘结剂,是指具有粘接性能的材料,用以将不同的物质粘接在一起。理论上,本技术中的粘结剂包括但不限于聚偏氟乙烯、丁苯橡胶、聚丙烯酸、聚氧化乙烯中的至少一种。经过实际应用,发现在采用聚偏氟乙烯(例如,包括但不限于聚四氟乙烯)时,其粘结性能最好,也即,一方面在将混合物辊压成混合涂层的过程中,其不容易粘结在辊压的器具上,另一方面,在将混合涂层设置在集流体上后,其能有效粘结在集流体上。

36、正极材料包括三元正极材料(包括但不限于镍铁锰酸钠,铜铁锰酸钠等等)、聚阴离子材料(包括但不限于磷酸钒钠,磷酸铁钠,氟磷酸铁钠等)、普鲁士蓝类材料中的至少一种;导电剂包括导电炭黑、乙炔黑、科琴黑、碳纳米管、石墨烯、导电石墨中的至少一种;溶剂包括无水乙醇、nmp和dmf中的至少一种。

37、在制备过程中粘结剂、正极材料、导电剂的质量份数比范围值为(0.5至4):(93至99):(0.5至3)。

38、可选地,本技术还提供一种钠电池正极极片,所述钠电池正极极片包括如所述的空气稳定性钠电池正极极片的制备方法得到的钠电池正极极片。

39、可选地,本技术还提供一种钠电池正极极片的应用,所述钠电池正极极片在电池中的应用;所述钠电池正极极片在用电装置中的应用。

40、本技术提供一种空气稳定性钠电池正极极片的制备方法,包括以下步骤:将粘结剂加入溶剂,搅拌,烘干,得到预处理的粘结剂;在预处理的粘结剂中加入导电剂和正极材料,搅拌,得到混合物;辊压混合物,得到混合涂层,将混合涂层设置在集流体,得到正极极片。采用本技术的制备方法,可以改善极片制备过程中对水的敏感性,降低正极材料生成残碱的风险,提高正极极片的性能。

- 还没有人留言评论。精彩留言会获得点赞!