一种保持质子交换膜燃料电池膜电极边框平整的热压方法与流程

[]本发明涉及膜电极整平,具体地说是一种保持质子交换膜燃料电池膜电极边框平整的热压方法。

背景技术:

0、[背景技术]

1、对于质子交换膜燃料电池膜电极来说,膜电极四周边框的平整性非常的重要;边框不平整会导致膜电极与双极板点胶组装时密封不紧密产生电堆漏气或者由此影响自动化生产过程的顺利进行。

2、成品膜电极的边框平整性与五合一封框ccm(催化剂涂覆质子膜)的边框状态有密切关系;对于当前主流的五合一封框工艺来说,不管是片对片贴合工艺还是卷对卷贴合工艺,制备出来的五合一封框ccm都存在一定程度和形式的边框波浪或翘曲;这一方面是因为封框方法本身的局限性使得两层边框存在内应力不均,另一方面是质子膜尺寸极易受温度和湿度的影响发生变化,封框热压过程中质子膜收缩导致边框被拉扯变形,而边框不平整对于七合一碳纸贴合产生了严重的干扰。

3、因此,为了保证七合一工序的顺利进行和膜电极与双极板间的密封,需要对产品进行整平处理。常规的整平方法不仅无法获得足够平整的膜电极,且非常容易导致膜电极边框产生更为严重的波浪或褶皱,直接导致成本昂贵的膜电极报废。因此,若能提供一种热压方法能够一次热压得到平整的膜电极或者对于翘曲不平的膜电极可以用相同的热压方法复压处理进行平整性修复,将具有非常重要的意义。

技术实现思路

0、[

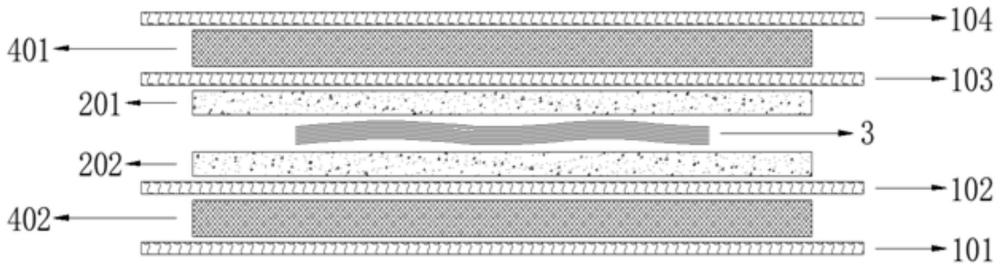

技术实现要素:

]

1、本发明的目的就是要解决上述的不足而提供一种保持质子交换膜燃料电池膜电极边框平整的热压方法,既可以应用于初步贴合后还未进行热压的封框膜电极的热压,也可以用于热压后边框翘曲不平的封框膜电极不良品的返工处理,实现了一次热压得到平整的膜电极或者对于翘曲不平的膜电极可以用相同的热压方法复压处理进行平整性修复。

2、为实现上述目的设计一种保持质子交换膜燃料电池膜电极边框平整的热压方法,包括以下步骤:

3、1)冷压:将待热压的膜电极套件放入冷压机内进行冷压处理;

4、2)热压:冷压完成后,将膜电极套件完整取出至平整的桌面上,移除膜电极上层的胶皮以及上层胶皮上下表面的透气隔纸,随后将膜电极套件剩余部分放入热压机内进行热压,热压温度采用上下压板温度差异化设置,且下压板温度低于上压板温度;

5、3)冷压:将热压后的膜电极套件取出并转移至冷压机上进行冷压处理。

6、进一步地,步骤1)中,冷压温度为20-25℃,冷压压力为1-3mpa,冷压时间为10-40s。

7、进一步地,步骤2)中,下压板温度为50-80℃,上压板温度为140-170℃,热压压力为2-5mpa,热压时间为30-60s。

8、进一步地,步骤3)中,冷压温度为20-25℃,冷压压力为2-4mpa,冷压时间为20-40s。

9、进一步地,所述膜电极套件的制备方法包括以下步骤:首先,将待整平的膜电极3放在下玻纤布202上,在膜电极3上再盖一层上玻纤布201;然后,在上胶皮401的上下两面分别平铺上透气隔纸一104、下透气隔纸一103,形成上垫层套件;在下胶皮402的上下两面分别平铺上透气隔纸二102、下透气隔纸二101,形成下垫层套件;最后,将上玻纤布201和下玻纤布202夹住的膜电极3放在下垫层套件上,随后用上垫层套件盖住,捋平,即得待热压的膜电极套件。

10、进一步地,所述上玻纤布201和下玻纤布202的厚度均为0.2-0.4mm,且尺寸略大于膜电极3尺寸。

11、进一步地,所述上胶皮401和下胶皮402的厚度均为1-4mm,且尺寸略大于膜电极3尺寸。

12、进一步地,所述上胶皮401和下胶皮402的中间含增强层。

13、进一步地,所述上透气隔纸一104、下透气隔纸一103、上透气隔纸二102、下透气隔纸二101均采用具有气体透过性的无硫纸,且尺寸大于与其接触的上胶皮401或下胶皮402。

14、本发明还提供了一种用于保持质子交换膜燃料电池膜电极边框平整的热压方法的膜电极套件,包括膜电极3,所述膜电极3置于下玻纤布202上,所述下玻纤布202置于下垫层套件上,所述膜电极3上方盖设有上玻纤布201,所述上玻纤布201上盖设有上垫层套件;所述上垫层套件由上胶皮401以及分别平铺于上胶皮401上下两面的上透气隔纸一104和下透气隔纸一103构成,所述下垫层套件由下胶皮402以及分别平铺于下胶皮402上下两面的上透气隔纸二102和下透气隔纸二101构成。

15、本发明同现有技术相比,具有如下优点:

16、(1)本发明热压方法既可以应用于初步贴合后还未进行热压的封框膜电极的热压,也可以用于热压后边框翘曲不平的封框膜电极不良品的返工处理;

17、(2)本发明热压前先进行冷压处理,目的是使各层套件材料间气体排出,保证质子膜封框膜电极进入热压前处于平整状态,改善其接触界面;

18、(3)本发明热压采用上下压板温度差异化设置,下板温度低,上板温度高,下板的低温对于压合前膜电极形态的保持至关重要,下板的高温是边框胶层充分融合和保持边框平整性的关键;

19、(4)本发明热压时需移除上层胶皮套件(上胶皮、下透气隔纸一和上透气隔纸一),可以提高传热速度和平衡温度,保证膜电极热压后的平整性得到长期的保持;

20、(5)本发明热压后冷压,从而可避免温度降低过程中应力对边框的拉扯产生边框波浪翘曲;

21、(6)本发明膜电极上下接触的耐高温玻纤布厚度对热压后膜电极平整性有密切关系,厚度过薄平整性保持能力差会导致边框波浪褶皱问题,厚度过厚影响膜电极的热压升温速率和最终的平衡温度,导致膜电极对环境温湿度变化情况下的边框平整性保持能力差;

22、(7)本发明实现了一次热压得到平整的膜电极或者对于翘曲不平的膜电极可以用相同的本发明热压方法复压处理进行平整性修复;

23、(8)本发明解决了传统膜电极整平方法不仅无法获得足够平整的膜电极,且非常容易导致膜电极边框产生更为严重的波浪或褶皱,导致成本昂贵的膜电极报废的现象发生。

技术特征:

1.一种保持质子交换膜燃料电池膜电极边框平整的热压方法,其特征在于,包括以下步骤:

2.如权利要求1所述的方法,其特征在于:步骤1)中,冷压温度为20-25℃,冷压压力为1-3mpa,冷压时间为10-40s。

3.如权利要求1所述的方法,其特征在于:步骤2)中,下压板温度为50-80℃,上压板温度为140-170℃,热压压力为2-5mpa,热压时间为30-60s。

4.如权利要求1所述的方法,其特征在于:步骤3)中,冷压温度为20-25℃,冷压压力为2-4mpa,冷压时间为20-40s。

5.如权利要求1至4中任一项所述的方法,其特征在于,所述膜电极套件的制备方法包括以下步骤:首先,将待整平的膜电极(3)放在下玻纤布(202)上,在膜电极(3)上再盖一层上玻纤布(201);然后,在上胶皮(401)的上下两面分别平铺上透气隔纸一(104)、下透气隔纸一(103),形成上垫层套件;在下胶皮(402)的上下两面分别平铺上透气隔纸二(102)、下透气隔纸二(101),形成下垫层套件;最后,将上玻纤布(201)和下玻纤布(202)夹住的膜电极(3)放在下垫层套件上,随后用上垫层套件盖住,捋平,即得待热压的膜电极套件。

6.如权利要求5所述的方法,其特征在于:所述上玻纤布(201)和下玻纤布(202)的厚度均为0.2-0.4mm,且尺寸略大于膜电极(3)尺寸。

7.如权利要求5所述的方法,其特征在于:所述上胶皮(401)和下胶皮(402)的厚度均为1-4mm,且尺寸略大于膜电极(3)尺寸。

8.如权利要求7所述的方法,其特征在于:所述上胶皮(401)和下胶皮(402)的中间含增强层。

9.如权利要求5所述的方法,其特征在于:所述上透气隔纸一(104)、下透气隔纸一(103)、上透气隔纸二(102)、下透气隔纸二(101)均采用具有气体透过性的无硫纸,且尺寸大于与其接触的上胶皮(401)或下胶皮(402)。

10.一种用于保持质子交换膜燃料电池膜电极边框平整的热压方法的膜电极套件,其特征在于:包括膜电极(3),所述膜电极(3)置于下玻纤布(202)上,所述下玻纤布(202)置于下垫层套件上,所述膜电极(3)上方盖设有上玻纤布(201),所述上玻纤布(201)上盖设有上垫层套件;所述上垫层套件由上胶皮(401)以及分别平铺于上胶皮(401)上下两面的上透气隔纸一(104)和下透气隔纸一(103)构成,所述下垫层套件由下胶皮(402)以及分别平铺于下胶皮(402)上下两面的上透气隔纸二(102)和下透气隔纸二(101)构成。

技术总结

本发明涉及一种保持质子交换膜燃料电池膜电极边框平整的热压方法,包括以下步骤:1)冷压:将待热压的膜电极套件放入冷压机内进行冷压处理;2)热压:冷压完成后,将膜电极套件完整取出至平整的桌面上,移除膜电极上层的胶皮以及上层胶皮上下表面的透气隔纸,随后将膜电极套件剩余部分放入热压机内进行热压,热压温度采用上下压板温度差异化设置,且下压板温度低于上压板温度;3)冷压:将热压后的膜电极套件取出并转移至冷压机上进行冷压处理;本发明可应用于初步贴合后还未进行热压的封框膜电极的热压,以及热压后边框翘曲不平的封框膜电极不良品返工处理,实现了一次热压得到平整的膜电极或者对于翘曲不平的膜电极进行平整性修复。

技术研发人员:张真荣,王海波,王天喜,贺萍

受保护的技术使用者:上海亿氢科技有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!