一种旋转开关自动装配生产线的制作方法

本技术涉及旋转开关,尤其涉及一种旋转开关自动装配生产线。

背景技术:

1、旋转开关是一种电子元件,它的作用是在电路中实现切换或选择不同的电路路径或功能。通过旋转开关,可以改变电流或信号的流向,实现开关电路的打开或关闭,以及选择不同的电路连接方式。

2、旋转开关通常由一个旋转轴和多个接点组成。旋转开关的旋转轴可以顺时针或逆时针旋转,以切换不同的接点位置。每个接点与电路中的不同部分相连,通过旋转开关可以选择将电流或信号导通到特定的接点位置,从而实现不同的电路功能。

3、旋转开关广泛应用于各种电子设备和系统中,例如音频设备中的音量控制旋钮,电源设备中的电源开关,调谐器中的频率选择开关等。它们通过简单的旋转操作,方便地实现对电路的切换和选择,提供了便利和灵活性。

4、旋转开关通常包括底盖、面盖、弹性导电片、端子和手柄,组装旋转开关时,依次将弹性导电片、端子和手柄安装至底盖内,再盖合面盖;这些配件中,弹性导电片和端子的体积较小,安装面盖过程中,若面盖未盖合到位,即面盖的连接点未与底盖的连接点契合,在压合过程中,一方面会压坏弹性导电片,另一方面会推动手柄,导致手柄错位,从而导致整个旋转开关报废;而目前组装旋转开关的方式大部分采用人工的方式或者压合设备进行组装,人工装配过程中,面盖未盖合到位的情况常常发生,且整个组装效率较低;另外,利用压合设备进行压合,人工将面盖初步盖合于底盖后,压合设备进行压合,压合的过程中,手柄的位置未调正,也会导致压盖与手柄之间发生挤压,导致旋转开关发生损坏。

技术实现思路

1、为了改善在压合面盖过程中,面盖未盖合到位以及手柄未调正,导致配件损坏的问题,本技术提供一种旋转开关自动装配生产线。

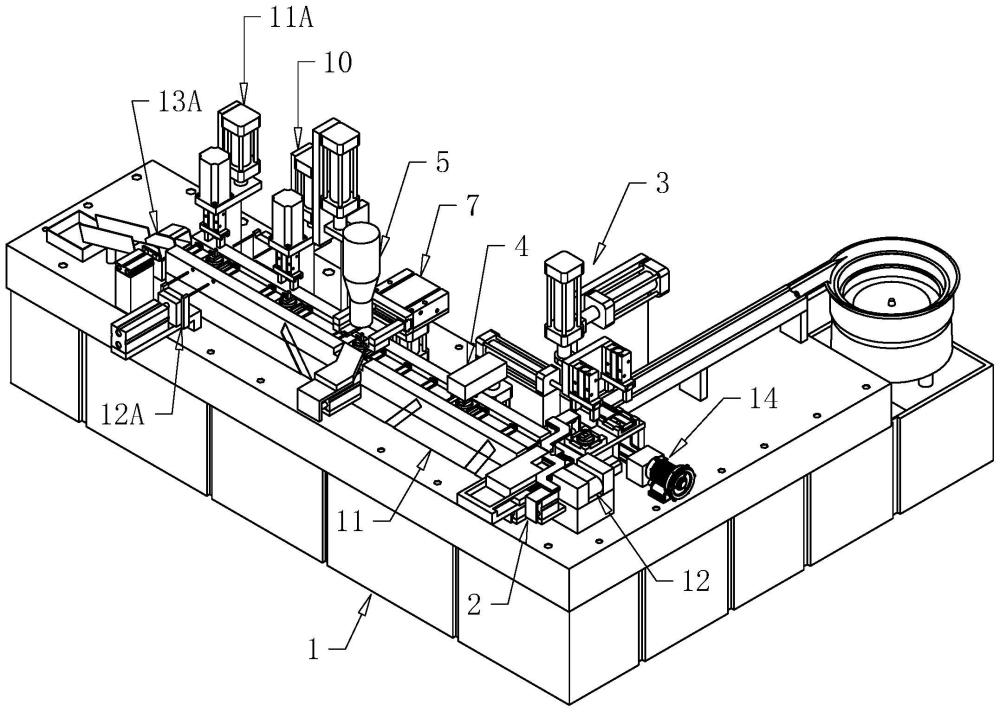

2、本技术提供一种旋转开关自动装配生产线,采用如下的技术方案:

3、一种旋转开关自动装配生产线,用于组装包括底盖、面盖、弹性导电片、端子和手柄的旋转开关,包括

4、机台;

5、机架,所述机架安装于机台上;

6、前装机构,所述前装机构用于组装底盖、弹性导电片、端子和手柄;

7、定位机构,所述定位机构安装于机架上,所述定位机构与底盖、面盖和手柄抵接;

8、预盖机构,所述预盖机构安装于机台上,所述预盖机构位于定位机构的一侧,所述预盖机构至少用于抓取面盖;

9、压合机构,所述压合机构安装于机架上,所述压合机构位于预盖机构的一侧。

10、通过采用上述技术方案,前装机构将底盖、弹性导电片、端子和手柄组合后,定位机构工作,定位机构抵住底盖,以及校正手柄,使其与底盖保持垂直,预盖机构抓取面盖,并将面盖盖合于底盖上,然后,压合机构再对面盖进行压合,使面盖与底盖紧紧地贴合;采用上述方案,预装机构将面盖盖合于底盖前,定位机构先对手柄校正,并抵紧底盖,实现底盖、弹性导电片、端子和手柄的校正后,方才盖合面盖,如此能够改善在压合面盖过程中,面盖未盖合到位以及手柄未调正,导致配件损坏的问题。

11、可选的,所述机架上设置有输送部件,所述输送部件滑动安装于机架上,所述输送部件上设置有推动部件,所述推动部件的一端与弹性导电片、端子的表面抵接。

12、通过采用上述技术方案,输送部件工作,其推动部件推动底盖相对于机架滑移,实现递进式组装,加快旋转开关的组装,提高工作效率。

13、可选的,所述推动部件具有滑移部,所述滑移部与所述推动部件滑移连接,所述滑移部的一端与弹性导电片、端子抵接,所述滑移部具有弹性。

14、通过采用上述技术方案,滑移部具有弹性,能够缓冲推动部件推动弹性导电片和端子的冲击力,减少弹性单子和端子在移动过程中,脱离底盖和手柄,影响生产效率。

15、可选的,所述定位机构包括

16、第一定位部件,所述第一定位部件滑动安装于机架上;

17、第二定位部件,所述第二定位部件滑动安装于机架上;

18、所述第二定位部件具有弹性;

19、第一驱动部件,所述第一驱动部件安装于所述机架上,所述第一驱动部件用于驱动第一定位部件相对于机架滑移;

20、第一定位部件和第一驱动部件至少设置有两组;

21、第二驱动部件,所述第二驱动部件安装于所述机架上,所述第二驱动部件用于驱动第二定位部件相对于机架滑移。

22、通过采用上述技术方案,预盖面盖之前,第二驱动部件驱动第二定位部件滑移,第二定位部件抵紧底盖,从而实现底盖位置的定位;第一驱动部件驱动第一定位部件滑移,第一定位部件与手柄契合,完成手柄的校正后,第一驱动部件驱动第一定位部件脱离手柄,第二驱动部件驱动第二定位部件脱离底盖,预装机构将面盖盖合于底盖上;通过设置第一定位部件和第二定位部件,能够对底盖进行定位,对手柄进行矫正,从而提高装配精度,确保旋转开关的正常运行和可靠性;第一定位部件和第一驱动部件至少设置有两组,有利于平衡手柄,提高校正的精确度;第二定位部件具有弹性,能够减少第二驱动部件驱动第二定位部件抵紧底盖的冲击力,以防弹性导电片、端子和手柄从底盖中脱离或防止手柄发生偏移,从而提高装配的稳定性。

23、可选的,所述预盖机构包括

24、上料部件,所述上料部件安装于所述机台上,所述上料部件用于输送多个面盖;

25、第一调位部件,所述第一调位部件滑动安装于所述机台上,所述第一调位部件与上料部件连接,所述第一调位部件用于分离两两相邻的所述面盖;

26、第三驱动部件,所述第三驱动部件安装于机台上,所述第三驱动部件驱动第一调位部件相对于机台滑移;

27、第二调位部件,所述第二调位部件转动安装于所述机台上,所述第二调位部件用于调整所述面盖的连接点;

28、第四驱动部件,所述第四驱动部件安装于所述机台上,所述第四驱动部件驱动第二调位部件相对于机架转动;

29、抓取部件,所述抓取部件滑动安装于机台上,所述抓取部件位于第一调位部件和第二调位部件的上方,

30、抓取驱动部件,所述抓取驱动部件安装于机台上,所述抓取驱动部件驱动抓取部件相对于机台升降、横移。

31、通过采用上述技术方案,上料部件将多个面盖输送至第一调位部件处,第三驱动部件驱动第一调位部件滑移,从多个面盖中分离出单个面盖;另外,第二调位部件上预先放置一个面盖,第四驱动部件驱动第二调位部件转动,使得前一个面盖的连接点调整至与底盖的连接点相契合的位置;然后,抓取驱动部件驱动抓取部件升降、滑移,抓取部件将第一调位部件中的面盖抓取至第二调位部件的同时,将第二调位部件上的面盖抓取并盖合于至输送部件上的底盖,完成面盖的初步盖合;采用上述方案,能够实现面盖的自动上料、自动分料、自动调位和自动预盖面盖,从而提高组装的效率,以及装配精度,减少因面盖盖合未到位所带来的配件损坏的问题。

32、可选的,所述抓取部件具有增力部,所述增力部与面盖抵接,所述增力部用于增加摩擦力。

33、通过采用上述技术方案,抓取部件作为抓取面盖的主要部件,其抓取面盖的稳定性决定着面盖与底盖的契合度,若抓取过程中,面盖发生偏移,面盖与底盖的契合度下降,容易导致底盖、面盖、弹性导电片和端子发生损坏,通过设置增力部增加面盖与抓取部件的摩擦力,从而减少上述问题的发生频率,提高装配质量。

34、可选的,所述第一调位部件具有吸附部,所述吸附部与所述面盖吸附连接;

35、所述机台上设置有负压部件,所述吸附部与负压部件连接,负压部件用于为吸附部提供负压。

36、通过采用上述技术方案,吸附部对面盖施加压力的同时,能够将面盖上附着的灰尘和碎屑抽走,从而应对弹性导电片与端子之间存在灰尘和碎屑导致其之间接触不良,出现火花的情况,实现延长旋转开关使用寿命,保持较佳地控制性能。

37、可选的,所述压合机构包括

38、压合部件,所述压合部件滑动安装于所述机架上,所述压合部件与面盖的表面抵接;

39、压合驱动部件,所述压合驱动部件安装于所述机架上,所述压合驱动部件驱动压合部件相对于机架滑移;

40、所述压合部件具有压部,所述压部与面盖抵接,所述压部具有弹性。

41、通过采用上述技术方案,完成面盖预盖后,旋转开关在输送部件的驱动下,位移至压合部件处,压合驱动部件驱动压合部件滑移,压合部件的压部抵压面盖,使得面盖与底盖紧紧地契合;采用上述方案,能够快速地、稳定地压合面盖,提高旋转开关的组装质量;另外,压部具有弹性,能够缓冲压合驱动部件驱动压合部件滑移所带来的冲击力,减少面盖的表面出现划痕的问题,提高外观质量。

42、可选的,所述机台上设置有

43、超声波熔合部件,所述超声波熔合部件位于所述压合机构的一侧,所述超声波熔合部件用于熔合所述面盖和所述底盖;

44、夹持部件,所述夹持部件滑动安装于所述机台上,所述夹持部件用于夹紧所述面盖和所述底盖;

45、夹持驱动部件,所述夹持驱动部件安装于所述机台上,所述夹持驱动部件驱动夹持部件相对于机台滑移。

46、通过采用上述技术方案,压合面盖和底盖后,旋转开关在输送部件以及推动部件的作用下位移至超声波熔合部件处,夹持驱动部件驱动夹持部件滑移,夹持部件贴近面盖和底盖,夹持部件工作,面盖和底盖被夹紧,超声波熔合部件工作,面盖和底盖在超声波的作用下熔合;采用上述方案,超声波工作时,面盖和底盖的表面相互摩擦,线性振动使得面盖和底盖易分离,此时,夹持部件夹紧面盖和底盖,使得面盖和底盖的移动量缩小,从而提高面盖和底盖的熔合精度,以及熔合质量;另外,采用超声波熔合,能够快速地完成面盖与底盖的熔合焊接;由于焊接过程中的瞬时高温和振动作用,超声波焊接可以实现高强度的焊接接头,焊接接头具有良好的密封性和机械性能,能够承受较大的拉力、剪力和振动等外力,可避免旋转开关因高温引起的热变形问题;且不需要另外添加材料,即可完成熔合,即减少了生产成本,又避免添加材料所带来的质量问题。

47、可选的,所述机台上设置有

48、第一微调部件,所述第一微调部件安装于所述机台上,所述第一微调部件与所述手柄连接;

49、第五驱动部件,所述第五驱动部件安装于所述机台上,所述第五驱动部件驱动第一微调部件相对于机台转动和升降;

50、第二微调部件,所述第二微调部件安装于所述机台上,所述第二微调部件与所述手柄连接;

51、第六驱动部件,所述第六驱动部件安装于所述机台上,所述第六驱动部件驱动第二微调部件相对于机台转动和升降;

52、检测部件,所述检测部件滑动安装于所述机台上,所述检测部件与所述弹性导电片、端子抵接;

53、检测驱动部件,所述检测驱动部件安装于所述机台上,所述检测驱动部件驱动所述检测部件相对于机台滑移。

54、通过采用上述技术方案,面盖与底盖熔合后,完成旋转开关的组装,此时,需要验证或检测旋转开关的性能;第五驱动部件驱动第一微调部件下移,第一微调部件与手柄连接,第五驱动部件驱动第一微调部件转动,第一微调部件带动手柄转动,使手柄与弹性导电片的连接变得顺畅后;位移至第二微淘部件处,第六驱动部件驱动第二微调部件下移,第二微调部件与手柄连接,同时,检测驱动部件驱动检测部件滑移,检测部件与弹性导电片、端子的表面抵接;然后,第六驱动部件驱动第二微调部件转动,第二微调部件带动手柄转动,检测部件通过检测弹性导电片与端子之间的通断信号,判断旋转开关是否合格;采用上述方案,能够提高生产效率、减少装配的故障率以及提高组装设备的装配可靠性;设置第一微调部件进行预处理,使手柄与弹性导电片支架的连接顺畅后,再进行检测,提高产品合格率。

55、综上所述,本技术至少具有以下有益效果:

56、1. 通过设置定位机构、预盖机构和压合机构,预装机构将面盖盖合于底盖前,定位机构先对手柄校正,并抵紧底盖,实现底盖、弹性导电片、端子和手柄的校正后,方才盖合面盖,如此能够改善在压合面盖过程中,面盖未盖合到位以及手柄未调正,导致配件损坏的问题。

57、2. 通过设置输送部件,输送部件工作,其推动部件推动底盖相对于机架滑移,实现递进式组装,加快旋转开关的组装,提高工作效率。

58、3. 通过设置滑移部,能够缓冲推动部件推动弹性导电片和端子的冲击力,减少弹性单子和端子在移动过程中,脱离底盖和手柄,影响生产效率。

59、4. 通过设置第一定位部件和第二定位部件,能够对底盖进行定位,对手柄进行矫正,从而提高装配精度,确保旋转开关的正常运行和可靠性;第二定位部件具有弹性,能够减少第二驱动部件驱动第二定位部件抵紧底盖的冲击力,以防弹性导电片、端子和手柄从底盖中脱离或防止手柄发生偏移,从而提高装配的稳定性。

60、5. 通过设置第一调位部件、第三驱动部件、第二调位部件、第四驱动部件、抓取部件和抓取驱动部件,能够实现面盖的自动上料、自动分料、自动调位和自动预盖面盖,从而提高组装的效率,以及装配精度,减少因面盖盖合未到位所带来的配件损坏的问题。

61、6. 抓取部件作为抓取面盖的主要部件,其抓取面盖的稳定性决定着面盖与底盖的契合度,若抓取过程中,面盖发生偏移,面盖与底盖的契合度下降,容易导致底盖、面盖、弹性导电片和端子发生损坏,通过设置增力部增加面盖与抓取部件的摩擦力,从而减少上述问题的发生频率,提高装配质量。

62、7. 吸附部对面盖施加压力的同时,能够将面盖上附着的灰尘和碎屑抽走,从而应对弹性导电片与端子之间存在灰尘和碎屑导致其之间接触不良,出现火花的情况,实现延长旋转开关使用寿命,保持较佳地控制性能。

63、8. 压部具有弹性,能够缓冲压合驱动部件驱动压合部件滑移所带来的冲击力,减少面盖的表面出现划痕的问题,提高外观质量。

64、9. 超声波工作时,面盖和底盖的表面相互摩擦,线性振动使得面盖和底盖易分离,此时,夹持部件夹紧面盖和底盖,使得面盖和底盖的移动量缩小,从而提高面盖和底盖的熔合精度,以及熔合质量;另外,采用超声波熔合,能够快速地完成面盖与底盖的熔合焊接;由于焊接过程中的瞬时高温和振动作用,超声波焊接可以实现高强度的焊接接头,焊接接头具有良好的密封性和机械性能,能够承受较大的拉力、剪力和振动等外力,可避免旋转开关因高温引起的热变形问题;且不需要另外添加材料,即可完成熔合,即减少了生产成本,又避免添加材料所带来的质量问题。

65、10. 通过设置第一微调部件、第五驱动部件、第二微调部件、第六驱动部件、检测部件和检测驱动部件,能够提高生产效率、减少装配的故障率以及提高组装设备的装配可靠性;设置第一微调部件进行预处理,使手柄与弹性导电片支架的连接顺畅后,再进行检测,提高产品合格率。

- 还没有人留言评论。精彩留言会获得点赞!