一种SiCO-LiSiPON全固态薄膜锂电池体系及其制备方法

本发明涉及多层薄膜电极,具体涉及sico-lisipon全固态薄膜锂电池体系及其制备方法。

背景技术:

1、锂离子电池由于其高能密度、宽工作电压以及长循环稳定性而备受关注,广泛应用于交通运输、航空航天和电动汽车领域,已经形成一套成熟的商业链体系。锂离子电池虽然已经成熟,但是采用了易燃易挥发的液态电解质,尽管有较强的锂离子传导能力以及对电极的润湿性,容易导致安全问题的发生,并且在电池运行过程中,产生的锂枝晶会穿透隔膜,导致正负极发生短路,加上环境等其他因素,进而导致锂离子电池在使用过程中出现燃烧爆炸等安全问题。而随着社会的发展,人们对电池能量密度提出了更高的要求。固态电解质由于具有超长寿命、工作电压高以及高能量密度,可克服锂枝晶生长问题而让高安全性、高能量密度的锂离子电池成为可能。在全固态电池中,电极、固体电解质材料及其界面的匹配是非常重要的,因为它直接影响到电池的电化学性能和稳定性。在现有的全固态薄膜锂电池体系中,并没有将电极和电解质界面较好地匹配,这就可能使得电荷传递和离子传输的阻抗增加,从而降低电池的电化学性能,电极和电解质之间的界面稳定性直接影响到电池的循环寿命和安全性。

技术实现思路

1、本发明的目的在于,提供一种sico-lisipon全固态薄膜锂电池体系及其制备方法。本发明可以在各层薄膜充放电过程中紧密结合,增强界面之间的结合强度,从而提升电池的化学性能、循环寿命以及使用的安全性。

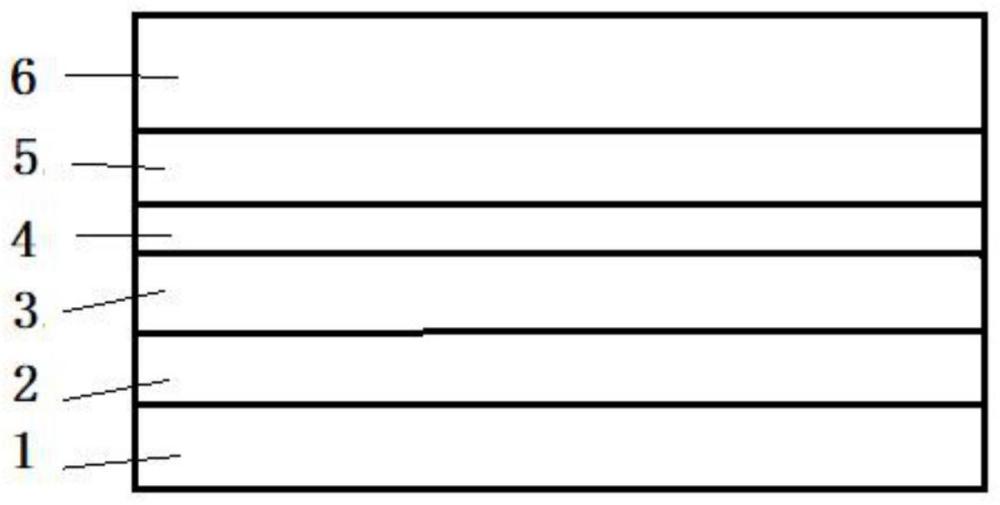

2、本发明的技术方案:一种sico-lisipon全固态薄膜锂电池体系,包括底层的铜片,铜片上覆盖有一层sio2过渡层,sio2过渡层上覆盖有一层硅薄膜,硅薄膜上覆盖有一层sico电极层,sico电极层上覆盖有一层lisipon固体电解质层,lisipon固体电解质层上覆盖有一层lto集电层;所述sio2过渡层的厚度为300nm,所述硅薄膜的厚度为200nm,所述sico电极层的厚度为400nm,所述lisipon固体电解质层的厚度为500nm,所述lto集电层的厚度为300nm。

3、上述sico-lisipon全固态薄膜锂电池体系的制备方法,具体步骤如下:

4、s1:对铜片进行预清洗,先用丙酮超声清洗8-10分钟,然后分别用去离子水和酒精超声波清洗8-10分钟,重复上述过程2-4遍后烘干;

5、s2:在高真空条件下对铜片进行离子束溅射清洗,去掉铜片表面的杂质粒子,增强薄膜对衬底的附着强度;

6、s3:在氩气作为工作气体的环境下,采用非平衡磁控溅射的方法将不同的溅射靶材溅射到硅基板表面形成不同的衬体,得到全固态薄膜锂电池体系;所述溅射靶材为二氧化硅,对应形成的衬体是sio2过渡层;所述溅射靶材为硅,对应形成的衬体是硅薄膜;所述溅射靶材为硅和石墨,同时通入氧气作为反应气体,对应形成的衬体是sico电极层;所述溅射靶材为lisipon,对应形成的衬体是lisipon固体电解质层;所述溅射靶材为lto,对应形成的衬体是lto集电层。

7、前述sico-lisipon全固态薄膜锂电池体系的制备方法中,所述溅射靶材置于铜片的距离为8cm。

8、前述sico-lisipon全固态薄膜锂电池体系的制备方法中,所述所述sio2过渡层的溅射形成过程中,溅射压强为0.2pa,溅射功率为180w,衬底温度为150℃,溅射时间为150min,氩气流量为25sccm;

9、前述sico-lisipon全固态薄膜锂电池体系的制备方法中,所述硅薄膜的溅射形成过程中,溅射压强为0.6pa,溅射功率为100w,衬底温度为100℃,溅射时间为100min,氩气流量为20sccm。

10、前述sico-lisipon全固态薄膜锂电池体系的制备方法中,所述sico电极层溅射形成过程中,溅射压强为0.3pa,硅的溅射功率为100w,石墨的溅射功率为200w,衬底温度为150℃,氧气和氩气流量比为0.3∶0.7,溅射时间为200min,氩气流量为30sccm。

11、前述sico-lisipon全固态薄膜锂电池体系的制备方法中,所述lisipon固体电解质层的溅射形成过程中,溅射压强为0.4pa,溅射功率为300w,衬底温度为100℃,溅射时间为250min,氩气流量为20sccm。

12、前述sico-lisipon全固态薄膜锂电池体系的制备方法中,所述lto集电层溅射形成过程中,溅射压强为0.3pa,溅射功率为100w,衬底温度为150℃,溅射时间为150min,氩气流量为20sccm。

13、与现有技术相比,本发明具有以下的优点:

14、1、在本发明中,主要为sico-lisipon电极-固体电解质结构,sico电极由sico层和si层组成,利用sico中的碳网抑制si层在充放电过程中产生的体积变化,最终形成良好的膨胀梯度,保证了各层薄膜在充放电过程中能紧密结合;通过在lipon中掺杂si改善其与sico电极的界面阻抗,得到具有最优能量密度和循环稳定性的电极薄膜体系,并在电极层与集电极之间加入sio2过渡层,增强界面的结合强度,从而提升电池的化学性能、循环寿命以及使用的安全性。

15、2、采用非平衡磁控溅射方法和二氧化硅、lisipon、硅、lto、石墨等靶材制备薄膜体系,具有附着性好、成本低、成份可控等优点,适合产业化大规模生产。

技术特征:

1.一种sico-lisipon全固态薄膜锂电池体系,其特征在于:包括底层的铜片(1),铜片(1)上覆盖有一层sio2过渡层(2),sio2过渡层(2)上覆盖有一层硅薄膜(3),硅薄膜(3)上覆盖有一层sico电极层(4),sico电极层(4)上覆盖有一层lisipon固体电解质层(5),lisipon固体电解质层(5)上覆盖有一层lto集电层(6);所述sio2过渡层(2)的厚度为300nm,所述硅薄膜(3)的厚度为200nm,所述sico电极层(4)的厚度为400nm,所述lisipon固体电解质层(5)的厚度为500nm,所述lto集电层(6)的厚度为300nm。

2.根据权利要求1所述sico-lisipon全固态薄膜锂电池体系的制备方法,其特征在于:具体步骤如下:

3.根据权利要求2所述sico-lisipon全固态薄膜锂电池体系的制备方法,其特征在于:所述溅射靶材置于铜片的距离为8cm。

4.根据权利要求2所述sico-lisipon全固态薄膜锂电池体系的制备方法,其特征在于:所述所述sio2过渡层的溅射形成过程中,溅射压强为0.2pa,溅射功率为180w,衬底温度为150℃,溅射时间为150min,氩气流量为25sccm。

5.根据权利要求2所述sico-lisipon全固态薄膜锂电池体系的制备方法,其特征在于:所述硅薄膜的溅射形成过程中,溅射压强为0.6pa,溅射功率为100w,衬底温度为100℃,溅射时间为100min,氩气流量为20sccm。

6.根据权利要求2所述sico-lisipon全固态薄膜锂电池体系的制备方法,其特征在于:所述sico电极层溅射形成过程中,溅射压强为0.3pa,硅的溅射功率为100w,石墨的溅射功率为200w,衬底温度为150℃,氧气和氩气流量比为0.3∶0.7,溅射时间为200min,氩气流量为30sccm。

7.根据权利要求2所述sico-lisipon全固态薄膜锂电池体系的制备方法,其特征在于:所述lisipon固体电解质层的溅射形成过程中,溅射压强为0.4pa,溅射功率为300w,衬底温度为100℃,溅射时间为250min,氩气流量为20sccm。

8.根据权利要求2所述sico-lisipon全固态薄膜锂电池体系的制备方法,其特征在于:所述lto集电层溅射形成过程中,溅射压强为0.3pa,溅射功率为100w,衬底温度为150℃,溅射时间为150min,氩气流量为20sccm。

技术总结

本发明公开了一种SiCO‑LiSiPON全固态薄膜锂电池体系,包括底层的铜片(1),铜片(1)上覆盖有一层SiO<subgt;2</subgt;过渡层(2),SiO<subgt;2</subgt;过渡层(2)上覆盖有一层硅薄膜(3),硅薄膜(3)上覆盖有一层SiCO电极层(4),SiCO电极层(4)上覆盖有一层LiSiPON固体电解质层(5),LiSiPON固体电解质层(5)上覆盖有一层LTO集电层(6);所述SiO<subgt;2</subgt;过渡层(2)的厚度为300nm,所述硅薄膜(3)的厚度为200nm,所述SiCO电极层(4)的厚度为400nm,所述LiSiPON固体电解质层(5)的厚度为500nm,所述LTO集电层(6)的厚度为300nm。本发明可以在各层薄膜充放电过程中紧密结合,增强界面之间的结合强度,从而提升电池的化学性能、循环寿命以及使用的安全性。

技术研发人员:廖宁波

受保护的技术使用者:温州大学

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!