电池单体、电池和用电装置的制作方法

本技术涉及电池领域,具体涉及一种电池单体、电池和用电装置。

背景技术:

1、节能减排是汽车产业可持续发展的关键,电动车辆由于其节能环保的优势成为汽车产业可持续发展的重要组成部分。对于电动车辆而言,电池技术又是关乎其发展的一项重要因素。在相关技术中,提高电池单体的使用可靠性是亟待解决的问题。

技术实现思路

1、鉴于上述问题,本技术提供一种电池单体、电池和用电装置,电池单体的支架能够提高电池单体的使用可靠性。

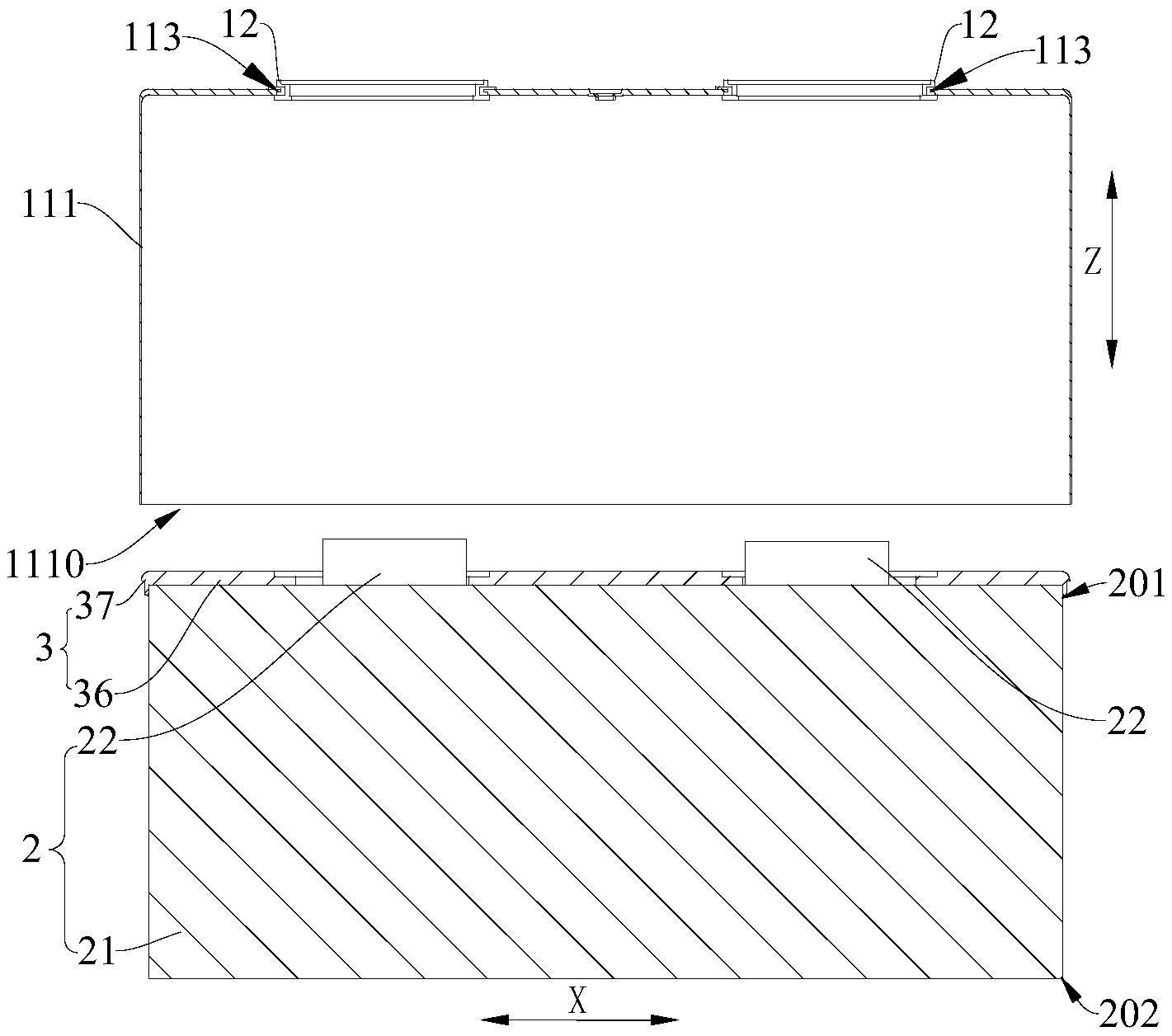

2、第一方面,本技术提供了一种电池单体,包括:壳体,包括壳盖和具有开口的壳身,壳盖盖合于开口;电芯组件,包括活性物质涂覆部,活性物质涂覆部设于壳体内;支架,设置于活性物质涂覆部远离开口的一端,并与电芯组件配合;其中,支架具有主体部和设于主体部周侧的延伸部,主体部在壳盖平面上的投影位于活性物质涂覆部在壳盖平面上的投影内,延伸部在壳盖平面上的投影位于活性物质涂覆部在壳盖平面上的投影外。

3、本技术实施例的技术方案中,将支架设置于活性物质涂覆部远离开口的一端,主体部在壳盖平面上的投影设置于活性物质涂覆部在壳盖平面上的投影内,之后一起入壳,在将带有支架的电芯组件装入壳体内的过程中,支架会优先接触壳身,一定程度上防止壳身靠近开口处的端部直接接触活性物质涂覆部,尽可能地减少壳体刮伤活性物质涂覆部现象的发生;将延伸部在壳盖平面上的投影设置于活性物质涂覆部在壳盖平面上的投影外,可以在入壳过程中对活性物质涂覆部形成保护,降低活性物质涂覆部触碰壳体的概率,进一步减少壳体刮伤活性物质涂覆部现象的发生。此外,通过设置支架减少壳体刮伤活性物质涂覆部现象的发生,以减小活性物质脱落的可能性,一定程度上防止脱落的活性物质与相反极性的极片搭接导致的内部短路,且一定程度上防止脱落的活性物质与壳体发生化学反应,进而导致壳体被腐蚀穿透,从而提高电池单体的使用可靠性。

4、在一些实施例中,延伸部位于主体部沿预设方向相对的两侧,预设方向平行于壳盖平面,可以防止活性物质涂覆部的相对两侧边缘触碰到壳体,避免壳体刮伤活性物质涂覆部的相对两侧边缘。

5、在一些实施例中,延伸部为环绕主体部的环形结构。支架可以对活性物质涂覆部的一端的外缘形成保护,防止活性物质涂覆部朝向支架的一侧外缘触碰壳体,避免壳体刮伤活性物质涂覆部的现象发生,进一步提高电池单体的使用可靠性。

6、在一些实施例中,延伸部背向壳盖的表面的边缘具有导向面,导向面包括弧面和/或斜面。导向面可以起到导向作用,使支架可以顺利装入壳身内,提高装配效率。

7、在一些实施例中,支架与电芯组件卡接或者粘接,使支架与电芯组件连接一起,一定程度上防止支架在入壳之前脱落,从而提高电池单体的产品优率;支架与电芯组件可以一起入壳,既可以对电芯组件形成保护,保证电芯组件可以顺利且安全入壳,又可以起到绝缘作用。

8、在一些实施例中,延伸部靠近壳盖的一侧设有限位凸部,支架通过限位凸部与活性物质涂覆部卡接。如此设置,限位凸部可以约束活性物质涂覆部的一端,降低活性物质涂覆部的外层发生蓬松的概率,还对活性物质涂覆部的一端形成保护,减少活性物质涂覆部的一端触碰壳体的问题,由此减少壳体刮伤活性物质涂覆部的现象发生;支架通过限位凸部与活性物质涂覆部卡接,一定程度上防止支架在入壳之前脱落,从而提高电池单体的产品优率。

9、在一些实施例中,限位凸部的朝向活性物质涂覆部的一侧表面包括:第一表面,第一表面与活性物质涂覆部的侧壁贴合;和/或,第二表面,第二表面与活性物质涂覆部之间的距离沿支架指向开口的方向逐渐增大。第一表面和第二表面可以约束电芯组件,以降低电芯组件的外层发生蓬松的概率,还对电芯组件的侧壁形成保护,减少电芯组件的一端触碰壳体的问题;第二表面可以起到导向作用,便于装配,提高电芯组件与支架的组装效率。

10、在一些实施例中,电池单体还包括:绝缘件,绝缘件包裹活性物质涂覆部且与延伸部连接。绝缘件位于活性物质涂覆部与壳体之间,可以起到绝缘作用,并对电芯组件形成保护,防止电芯组件与电池单体的壳体搭接,有效地减少电芯组件因裸漏而发生腐蚀的现象;将绝缘件与延伸部连接,以便于固定绝缘件。

11、在一些实施例中,绝缘件与延伸部的周壁面连接,可以提高绝缘件与支架的周壁的连接可靠性,减少绝缘件脱落的风险。

12、在一些实施例中,周壁面具有第一台阶面和第二台阶面,第二台阶面位于第一台阶面靠近壳盖的一侧,第二台阶面相比第一台阶面更靠近活性物质涂覆部,绝缘件连接于第二台阶面。在上述技术方案中,将周壁面设置为包括第一台阶面和第二台阶面,可以为绝缘件提供了安装空间,将绝缘件连接于第二台阶面,可以降低绝缘件与第二台阶面之间的连接结构因刮擦到壳体而发生脱落的风险,进一步提高了绝缘件与支架之间的连接可靠性。

13、在一些实施例中,第一台阶面相比绝缘件的外侧面更远离活性物质涂覆部。第一台阶面既可以保护绝缘件的边缘和活性物质涂覆部的边缘,减少绝缘件的边缘以及活性物质涂覆部的边缘刮擦到壳体内壁的现象发生,又可以对绝缘件与第二台阶面的连接位置进行保护,降低绝缘件与第二台阶面之间的连接结构因刮擦到壳体而发生脱落的风险,进一步提高了绝缘件与支架之间的连接可靠性。

14、在一些实施例中,电池单体还包括:绝缘件,绝缘件包裹活性物质涂覆部且与主体部远离壳盖的表面连接。一方面,在将带有支架的电芯组件装入壳体内的过程中,壳体不会刮擦到绝缘件的边缘,也不会刮擦到绝缘件与主体部之间的连接位置,并且二者的连接位置不容易在入壳过程中被拉开,能减少在电芯组件入壳过程中绝缘件的窜动和滑移,可以提高绝缘件与支架之间的连接可靠性,降低绝缘件脱落的风险,进而可以降低电芯组件因裸漏使壳体被腐蚀的风险,降低电芯组件自身失效的风险,且降低漏液的风险,继而能提高电池单体的可靠性和稳定性;另外,将绝缘件的至少一部分与主体部的远离电芯组件的壁面连接,还可以将绝缘件的尺寸设计的更长,可以适用不同尺寸的电芯组件,具有更高的兼容能力,可制造性能够得到提升。另一方面,支架和电芯组件在壳体内安装到位之后,绝缘件压在壳体的与开口相对的壁面和主体部之间,能进一步降低绝缘件脱落的风险,降低电芯组件因裸漏而失效的风险,同时降低壳体被腐蚀的风险,提高电池单体的可靠性和稳定性。

15、在一些实施例中,壳体上设有极柱,壳体上设有极柱;电芯组件还包括导电部,导电部与活性物质涂覆部靠近主体部的一侧连接,主体部具有过孔,导电部穿过过孔以与极柱连接。在上述技术方案中,一方面,通过在主体部上设置过孔,使支架可以起到收拢以及容纳导电部的作用,方便导电部与极柱的连接,能提高电池单体的装配可靠性和便捷性;另一方面,支架收拢导电部,可省去原本电池单体中塑胶件的结构,能通过支架和绝缘件的配合实现整个活性物质涂覆部与壳体之间的绝缘,能有效地降低制造和生产成本。

16、在一些实施例中,支架为一体式结构;或者,支架为分体式结构且包括单独成型的第一支架和第二支架,第一支架与第二支架之间限定出过孔。一体式结构的支架便于加工,且支架的可靠性较好,并且便于支架与壳体组件装配,提高装配效率和配合稳定性。通过第一支架和第二支架的配合限定出过孔,在支架与电芯组件装配时,无需将导电部从过孔的一端穿到另一端,而是可以将第一支架和第二支架在导电部的位置拼合夹住导电部,使得过孔环绕导电部,便于支架与电芯组件的装配,提高装配效率。

17、在一些实施例中,主体部的背离活性物质涂覆部的一侧开设有与过孔连通的容置槽,容置槽用于容纳至少部分极柱。在上述技术方案中,一方面,通过容置槽容纳至少部分极柱,使得整个电池单体的结构更紧凑和可靠,利于实现整个电池的能量密度的提高;另一方面,通过容置槽的设置,还能通过支架实现极柱与壳体的部分位置的绝缘,以进一步地提高电池单体地稳定性与可靠性。

18、在一些实施例中,主体部的背离活性物质涂覆部的一侧设置有定位部,定位部围设在过孔的周向,且向靠近极柱的方向延伸。定位部可以束缚、收拢、支撑导电部,便于连接导电部与极柱,能提高电池单体地装配效率和装配质量。

19、在一些实施例中,极柱上设有容纳部,导电部的至少部分容纳于容纳部内,定位部的至少部分伸入容纳部内,并用于引导导电部伸入于容纳部内。在上述技术方案中,一方面,通过将极柱设置为空心结构,且将定位部与空心结构配合,能引导导电部与极柱连接,能提高连接可靠性,且保证装配效率和质量;另一方面,导电部能容纳在容纳部内,提高了导电部的装配效率,还能节约导电部占用空间,充分利用电池单体的空间,使得支架与极柱之间、支架与导电部之间的配合均更紧密和可靠,使得电池单体的结构跟紧凑,更利于电池单体的能量密度的提升。

20、在一些实施例中,主体部的朝向活性物质涂覆部的一侧形成有与过孔连通的引导槽,引导槽容纳至少部分导电部,沿主体部靠近活性物质涂覆部的方向,引导槽的横截面积逐渐增大。引导槽既可以容纳导电部,又可以对导电部进行避让,避免压伤导电部,还可以降低导电部发生蓬松、翻折的概率,减少冗余。

21、在一些实施例中,支架上具有至少一个第一注液导流槽,第一注液导流槽位于支架的朝向活性物质涂覆部的一侧,至少一个第一注液导流槽连通引导槽。注液时,电解液可以沿着第一注液导流槽流动朝向引导槽流动,使电解液可以流动至预定位置,增加了电解液和活性物质涂覆部的接触面积,第一注液导流槽的设置增加了电解液和活性物质涂覆部的接触面积,可以减少活性物质涂覆部浸润不良的问题。

22、在一些实施例中,支架上具有第一注液导流槽,第一注液导流槽位于支架的面向活性物质涂覆部的一侧;和/或,支架上具有第二注液导流槽,第二注液导流槽位于支架的背向活性物质涂覆部的一侧。注液时,电解液可以沿着第一注液导流槽和/或第二注液导流槽流动,为电解液提供浸润路径,且可以增加电解液的流动性,提高注液速度,降低化成静置时间。

23、在一些实施例中,支架的朝向电芯组件的一侧具有避空部,用于避让电芯组件朝向支架的一侧的外缘。通过设置避空部,可以去除限位凸部和主体部之间的圆角结构,防止圆角结构压伤电芯组件的外缘。

24、在一些实施例中,电芯组件还包括导电部,导电部与活性物质涂覆部靠近主体部的一侧连接;壳体上设有极柱,极柱上设有容纳部,导电部的至少部分容纳于容纳部内且与极柱连接。通过将导电部的至少部分容纳于容纳部内,使得电池单体自身所占用空间可以减小,使得相同体积的电池可容纳更多数量的电池单体,还能提升电池的体积能量密度;另外,将导电部的至少部分容纳于容纳部内,以占用极柱内的空间,可以在至少一定程度上减小导电部在壳体内的冗余,降低导电部与活性物质涂覆部之间短接的几率,降低电池单体短路的几率,提高电池单体和电池的工作可靠性与稳定性。

25、在一些实施例中,容纳部具有第一容纳槽,极柱朝向活性物质涂覆部一侧的表面为极柱内端面,第一容纳槽的槽口形成在极柱内端面上,导电部的至少部分容纳于第一容纳槽内。在上述技术方案中,一方面,在极柱上开设第一容纳槽可一定程度减轻极柱的重量,以能提高电池单体和电池的重量能量密度;另一方面,由于第一容纳槽的槽口形成在极柱内端面上,且极柱内端面为极柱的靠近活性物质涂覆部一侧的表面,使得第一容纳槽可以朝向活性物质涂覆部的方向敞开,进而方便导电部伸入第一容纳槽内,提高装配效率。而且,此种形式的第一容纳槽便于加工,提高生产效率。

26、在一些实施例中,容纳部具有第二容纳槽,极柱远离活性物质涂覆部一侧的表面为极柱外端面,第二容纳槽的槽口形成在极柱外端面上,第二容纳槽通过穿孔与壳体的内部连通,导电部穿设于穿孔且至少部分容纳于第二容纳槽内。在上述技术方案中,一方面,极柱设置第二容纳槽,可一定程度减轻极柱的重量,以能提高电池单体和电池的重量能量密度;另一方面,由于第二容纳槽的槽口形成在极柱外端面上,且极柱外端面为极柱的远离活性物质涂覆部一侧的表面,使得第二容纳槽可以朝向背离活性物质涂覆部的方向敞开,这样,当将导电部的至少部分容纳于第二容纳槽内时,可以容易地通过第二容纳槽的槽口实现对导电部的收纳整理,且可以容易地通过第二容纳槽的槽口实现对导电部与极柱的电连接操作等,进而可以降低电池单体的生产难度,提高电池单体的生产效率。

27、在一些实施例中,开口的数量为两个,每个开口处均设有一个壳盖,支架设置于活性物质涂覆部远离任意一个开口的一端。在上述技术方案中,在壳身上设置两个开口,并在电芯组件远离任意一个开口的一端设置支架,带有两个支架、绝缘件的电芯组件可以从任意一个开口装入壳身内,可以根据需要选择合适的入壳方向,电芯组件在壳身内安装到位之后,绝缘件的一部分可以压在壳身的与其中一个开口相对的壁和对应的支架之间,绝缘件的另一部分可以压在壳身的与其中另一个开口相对的壁和对应的支架之间,进一步降低绝缘件脱落的风险,降低电芯组件因裸漏而失效的风险,同时降低壳体被腐蚀的风险,提高电池单体的可靠性和稳定性。

28、在一些实施例中,壳体邻近支架的一侧的壳壁上设置有至少一个极柱。带有支架、绝缘件的电芯组件顺着开口进入壳身,导电部直接与极柱相对,可以使导电部能比较容易与极柱进行连接,提高电池单体的装配效率。

29、第二方面,本技术提供了一种电池,其包括上述实施例中的电池单体。

30、在上述技术方案中,由于电池设置上述的电池单体,支架不仅可以约束活性物质涂覆部,而且延伸部可以对活性物质涂覆部形成保护,降低活性物质涂覆部触碰壳体的概率,尽可能地减少壳体刮伤活性物质涂覆部的现象发生,提高电池的使用可靠性,并且安装步骤简单、有利于提高生产效率。

31、第三方面,本技术提供了一种用电装置,其包括上述实施例中的电池。在上述技术方案中,由于用电装置设置上述的电池,由于电池的工作可靠性与稳定性可以提升,可以提升用电装置的工作可靠性与稳定性。

32、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!