一种热压机的制作方法

本技术涉及电芯生产设备,尤其涉及一种热压机。

背景技术:

1、在锂离子电池的生产过程中,极片生产完后,采用卷绕或者叠片的方式将正极极片、负极极片和隔膜组装形成电芯,然后再对电芯进行热压以对电芯整形。

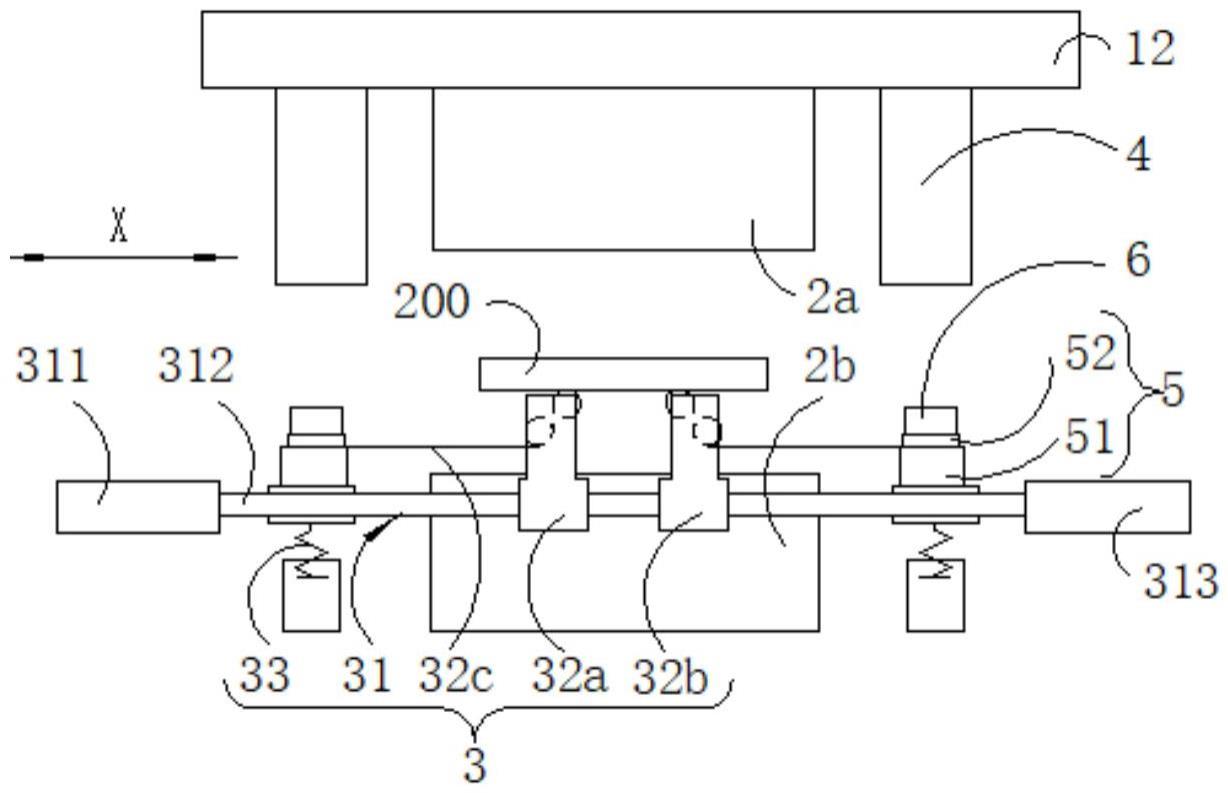

2、在电芯的热压过程中,通常需要夹爪将组装形成的电芯移动放置到热压机上,如图1所示,夹爪01的夹持部011通常为凹槽形状,在夹爪01夹持电芯200时,电芯200的边缘部分嵌设在凹槽中,以使夹爪01能够较为牢固的夹持电芯200。热压机通常包括相对设置的上热压板和下热压板,其中,下热压板包括沿水平方向依次排列的第一下热压板、第二下热压板以及第三下热压板,第二下热压板连接有升降结构,以使得第二下热压板能够沿竖直方向移动,以在夹爪01夹持着电芯200放置在下热压板上时,第二下热压板在升降结构的驱动下上升至一定高度,以在夹爪01将电芯200放置到第二下热压板上时,电芯200的边缘是悬空于第二下热压板的外侧的,使得夹爪01不易与第一下热压板、第二下热压板以及第三下热压板出现接触的情况,方便了夹爪01对电芯200的松开和移动。

3、但是,将下热压板设置为并列的第一下热压板、第二下热压板以及第三下热压板,在对电芯200进行热压时,需要使第一下热压板、第二下热压板以及第三下热压板三者用于承载电芯200的表面是平齐的,否则,一旦出现三者之间不平齐的情况,就会导致电芯200在热压的过程中出现压痕的情况,造成电芯200的热压效果欠佳,甚至会对电芯200的质量造成严重影响。

技术实现思路

1、本技术实施例公开了一种热压机,能够有效避免电芯在热压的过程中出现压痕的情况,提高了热压机对电芯的热压质量。

2、为了实现上述目的,第一方面,本技术实施例公开了一种热压机,包括:

3、机架;

4、上热压板,所述上热压板沿竖直方向可移动地设置于所述机架;

5、下热压板,设置于所述机架,所述下热压板与所述上热压板相对设置,且所述上热压板沿所述竖直方向在所述下热压板上的投影位于所述下热压板上;

6、辅助上下料模块,所述辅助上下料模块包括驱动组件、第一支撑组件、第二支撑组件以及承载膜,所述驱动组件设置于所述机架,所述驱动组件的驱动端与所述第一支撑组件和所述第二支撑组件连接,用于驱动所述第一支撑组件和所述第二支撑组件沿第一水平方向相向或者相背移动,所述第一支撑组件和所述第二支撑组件用于支撑所述承载膜,并将所述承载膜张紧于所述上热压板和所述下热压板之间;

7、辅助压板,位于所述上热压板沿所述第一水平方向的相对两侧,并与所述上热压板同步移动;

8、所述第一支撑组件和所述第二支撑组件位于所述下热压板的沿所述第一水平方向的两侧时,所述辅助压板与所述上热压板同步移动,并先于所述上热压板与所述辅助上下料模块抵接,以使所述第一支撑组件和所述第二支撑组件之间的所述承载膜贴合于所述下热压板。

9、在第一方面可能的实现方式中,所述辅助压板朝向所述下热压板的一端凸出于所述上热压板,且所述辅助压板凸出于所述上热压板的厚度与电芯的厚度相同,或者,所述辅助压板凸出于所述上热压板的厚度大于所述电芯的厚度。

10、在第一方面可能的实现方式中,所述第一支撑组件和所述第二支撑组件中设有弹性件,所述第一支撑组件和所述第二支撑组件位于所述下热压板的沿所述第一水平方向的两侧时,所述辅助压板先于所述上热压板与所述第一支撑组件和所述第二支撑组件抵接,并压缩所述弹性件,以使所述第一支撑组件和所述第二支撑组件之间的所述承载膜贴合于所述下热压板。

11、在第一方面可能的实现方式中,所述辅助上下料模块沿所述竖直方向可移动地设置于所述机架,所述辅助上下料模块还包括弹性件,所述弹性件设置于所述辅助上下料模块背离所述辅助压板的一侧,所述弹性件用于为所述辅助上下料模块提供复位至初始位置的力。

12、在第一方面可能的实现方式中,所述辅助上下料模块还包括两个压紧组件,两个所述压紧组件分别位于所述下热压板沿所述第一水平方向的两侧,且位于所述下热压板与所述驱动组件之间,所述承载膜的两端分别设置于两个所述压紧组件上,所述压紧组件用于压紧或者松开所述承载膜的两端,以使所述承载膜张紧或者松弛。

13、在第一方面可能的实现方式中,所述压紧组件与所述第一支撑组件和所述第二支撑组件连接,所述弹性件设置于所述压紧组件的背离所述辅助压板的一侧,所述弹性件用于为所述压紧组件提供复位的力。

14、在第一方面可能的实现方式中,所述驱动组件沿所述竖直方向可移动地设置于所述机架,所述压紧组件包括连接板、压紧气缸和压紧块,所述连接板可移动地设置于所述驱动组件,所述压紧气缸与所述压紧块均设置于所述连接板,所述压紧块与所述压紧气缸的活塞杆相对设置,所述承载膜的端部设置于所述压紧块与所述活塞杆之间,所述活塞杆与所述压紧块相抵接时,所述承载膜处于张紧状态,所述活塞杆与所述压紧块相远离时,所述承载膜处于松弛状态。

15、在第一方面可能的实现方式中,所述压紧组件与所述辅助压板相对设置,且所述压紧组件的朝向所述辅助压板的一侧设置有抵接件,所述抵接件用于所述上热压板下压时与所述辅助压板相抵接。

16、在第一方面可能的实现方式中,所述驱动组件包括第一驱动气缸、第二驱动气缸以及线轨,所述线轨沿竖直方向可移动地设置于所述机架,所述线轨沿所述第一水平方向延伸且设置于所述第一驱动气缸和所述第二驱动气缸之间,所述第一支撑组件和所述第二支撑组件沿所述第一水平方向可滑动地设置于所述线轨上,所述第一驱动气缸的活塞杆与所述第一支撑组件连接,用于驱动所述第一支撑组件沿所述线轨滑动,所述第二驱动气缸的活塞杆与所述第二支撑组件连接,用于驱动所述第二支撑组件沿所述线轨滑动。

17、在第一方面可能的实现方式中,所述驱动组件包括第一驱动电机、第二驱动电机、沿所述第一水平方向延伸的第一丝杆和第二丝杆,所述第一丝杆和所述第二丝杆均沿所述竖直方向可移动地设置于所述机架,所述第一支撑组件可滑动地设置于所述第一丝杆上,所述第一驱动电机的驱动端与所述第一支撑组件连接,用于驱动所述第一支撑组件沿所述第一丝杆滑动;

18、所述第二丝杆与所述第一丝杆沿所述第一丝杆的延伸方向相对设置,且所述第二丝杆与所述第一丝杆的延伸方向相同,所述第二支撑组件可滑动地设置于所述第二丝杆上,所述第二驱动电机的驱动端与所述第二支撑组件连接,用于驱动所述第二支撑组件沿所述第二丝杆滑动。

19、在第一方面可能的实现方式中,所述机架包括第一安装板和安装架,所述第一安装板沿竖直方向可移动地设置于所述安装架,所述上热压板和所述辅助压板均设置于第一安装板。

20、在第一方面可能的实现方式中,所述机架还包括第二安装板,所述第二安装板设置于所述安装架的第一端且与所述第一安装板沿所述竖直方向相对设置,所述下热压板设置于所述第二安装板朝向所述第一安装板的一侧。

21、在第一方面可能的实现方式中,所述机架还包括下压驱动件和第三安装板,所述第三安装板设置于所述安装架的第二端且位于所述第一安装板的背离所述第二安装板的一侧,所述下压驱动件设置于所述第三安装板上,所述下压驱动件的驱动端与所述第一安装板连接,所述下压驱动件用于驱动所述第一安装板移动,以带动所述上热压板和所述辅助压板沿所述竖直方向移动。

22、在第一方面可能的实现方式中,所述第一支撑组件包括支撑杆和沿第二水平方向延伸的第一滑轮辊,所述第一滑轮辊可转动地设置于所述支撑杆的一端,所述第一滑轮辊抵接于所述承载膜的下表面,所述支撑杆的另一端与所述驱动组件连接,所述第二水平方向定义为与所述第一水平方向相垂直的水平方向。

23、在第一方面可能的实现方式中,所述第一支撑组件还包括沿所述第二水平方向延伸的第二滑轮辊,所述第二滑轮辊可转动地设置于所述支撑杆上,所述第二滑轮辊被配置为在高度方向上低于所述第一滑轮辊,所述承载膜依次绕经所述第二滑轮辊的下侧和所述第一滑轮辊的上侧。

24、与现有技术相比,本技术至少具有以下有益效果:

25、在本技术中,辅助上下料模块中,驱动组件设置于机架,驱动组件的驱动端与第一支撑组件和第二支撑组件连接,驱动组件用于驱动第一支撑组件和第二支撑组件沿第一水平方向相向或者相背移动,以使第一支撑组件和第二支撑组件能够位于下热压板的正上方或下热压板的沿第一水平方向的两侧。第一支撑组件和第二支撑组件用于支撑承载膜,并将承载膜张紧于上热压板和下热压板之间,使得承载膜能够承载待热压的电芯,以在驱动组件驱动第一支撑组件和第二支撑组件沿第一水平方向相向移动时,使得第一支撑组件和第二支撑组件能够相互靠近,此时,待热压的电芯可承载于第一支撑组件、第二支撑组件以及承载膜上,使得待热压的电芯的放置能够较为平稳,同时待热压的电芯的边缘部分能够悬空于承载膜之外,以及能够悬空于下热压板的正上方,使得待热压的电芯的被夹爪夹持的部分能够处于悬空状态,以在夹爪松开对待热压的电芯的夹持时,夹爪能够稍微下移一定的距离(如2mm、5mm等),避免了夹爪在松开对待热压的电芯的夹持并移开的过程中拖拽电芯或者划伤电芯,能够有效提高热压机对电芯的热压质量。

26、并且,驱动组件驱动第一支撑组件和第二支撑组件沿第一水平方向相背移动,使得第一支撑组件和第二支撑组件位于下热压板的沿第一水平方向的两侧时,位于上热压板沿第一水平方向的相对两侧的辅助压板可与上热压板同步移动,并先于上热压板与辅助上下料模块抵接,此时,辅助压板与上热压板继续同步移动,使得辅助压板能够挤压辅助上下料模块离开初始位置沿竖直方向向下移动,以使承载膜贴合于下热压板,使得承载于承载膜上的待热压的电芯能够承载于下热压板上,以在上热压板下压时能够对待热压的电芯施加较大的力进行热压,相比于将下热压板设置为三个依次排列的下热压板,能够有效防止电芯在热压的过程中出现压痕,提高了电芯的热压质量。

27、另外,电芯完成热压后,辅助压板与上热压板可同步向上移动,以解除对辅助上下料模块的挤压,使得第一支撑组件和第二支撑组件能够在外力的作用下向上移动,以使承载膜能够悬于下热压板的上方,使得热压后的电芯能够悬于下热压板的正上方,此时,驱动组件可驱动第一支撑件和第二支撑组件相向移动以相互靠近并位于下热压板的正上方,使得热压后的电芯的沿第一水平方向的边缘部分能够处于悬空状态,以在夹爪对热压后的电芯进行夹持时,能够避免对电芯造成划伤等伤害,提高了热压机对电芯的热压质量。

- 还没有人留言评论。精彩留言会获得点赞!