一种汽车插头内架的制作方法

本技术涉及插头内架相关,尤其是指一种汽车插头内架。

背景技术:

1、插头广泛应用于电器与电源的连接中,随着电器行业的发展,人们对插头的要求也越来越高。

2、现有的插头内架包括有圆柱形插针和支架板,插针和支架板通过密封件连接在一起形成插头内架,同时为了减少耗材、减轻重量和节约成本,现有技术中大多数插针采用空心结构,然后将导向头装配到插针头部内,最终使得成品的生产效率较低。与此同时,在上述结构的基础上,插头经反复插拔后,容易导致导向头和插针产生松动,不利于保证导向头和插针的连接稳固性,且导向头的耐磨度降低,最终使得产品质量得不到有效保障,不利于延长产品的使用寿命。

技术实现思路

1、本实用新型是为了克服现有技术中插头内架质量得不到保障的不足,提供了一种利于提高产品质量的汽车插头内架。

2、为了实现上述目的,本实用新型采用以下技术方案:

3、一种汽车插头内架,它包括支架板和若干根铜管脚,所述支架板上设有若干个与铜管脚一一相匹配的安装孔,所述支架板通过安装孔与铜管脚注塑形成一体,所述铜管脚的内部为空心结构,所述铜管脚内设有芯棒且其侧壁上设有注塑孔,所述注塑孔位于安装孔内,所述支架板通过注塑孔与芯棒注塑形成一体,所述芯棒与铜管脚通过注塑固定连接,所述芯棒的一端位于铜管脚插入上模内的一端内,其中一部分铜管脚的两端相连通,所述芯棒的另一端贯穿该部分铜管脚的另一端后形成导向头,另一部分铜管脚的另一端密封,所述芯棒的另一端位于该部分铜管脚的另一端内。

4、所述支架板上设有若干个与铜管脚一一相匹配的安装孔,所述支架板通过安装孔与铜管脚注塑形成一体,所述铜管脚的内部为空心结构,所述铜管脚内设有芯棒且其侧壁上设有注塑孔,所述注塑孔位于安装孔内,所述支架板通过注塑孔与芯棒注塑形成一体,所述芯棒与铜管脚通过注塑固定连接,所述芯棒的一端位于铜管脚插入上模内的一端内,其中一部分铜管脚的两端相连通,所述芯棒的另一端贯穿该部分铜管脚的另一端后形成导向头,另一部分铜管脚的另一端密封,所述芯棒的另一端位于该部分铜管脚的另一端内。

5、注塑孔便于注塑时注塑液流入模腔后部分流入铜脚管内部形成芯棒,一方面利于提高成品的生产效率,另一方面使得铜管脚和支架板的连接更加稳固,同时使得铜脚管不易变形,经得起与插孔的反复插拔;其中部分注塑液填充铜脚管内部形成芯棒后流出铜脚管的端部形成导向头,进而使得导向头、芯棒、铜管脚和支架板形成一体,保证了导向头、芯棒和铜脚管与支架板的连接稳固性,提高了导向头的耐磨度,达到利于提高产品质量的目的,从而利于延长产品的使用寿命,且利于保证铜管脚与支架板连接处的密封效果。

6、作为优选,所述铜管脚插入上模内的一端侧壁由外向内凹陷形成接线部,所述芯棒位于接线部的一侧,所述接线部相对应的另一侧设有喇叭口。接线部由外向内凹陷,一方面便于增大芯棒与铜管脚内部的接触面积从而提高注塑强度,另一方面便于导线通过喇叭口的导向作用插入后进行焊锡。

7、作为优选,所述导向头的一端与芯棒侧壁之间形成台阶面,所述导向头的一端通过台阶面与铜管脚的端部连接,所述导向头的直径从与铜管脚端部连接的一端到另一端呈连续性逐渐减小,所述导向头与铜管脚端部连接的直径大于铜管脚的内径且小于铜管脚的外径。导向头直径大小的设计使其对铜管脚插入到插孔内起到良好的导向作用的基础上,提高导向头的强度;同时导向头通过台阶面与铜管脚的端部连接,使得导向头与芯棒注塑形成一体的同时,增大了导向头与铜管脚的接触面积,提高了其与铜管脚之间的注塑强度。

8、作为优选,所述支架板的前后两侧均设有若干个与铜管脚一一相匹配的凸环,所述凸环与相应的安装孔相连通且与支架板通过注塑固定连接且形成一体。凸环进一步扩大了铜管脚与支架板之间的接触面积,从而进一步提高了铜管脚与支架板之间的连接强度。

9、作为优选,两端相连通的部分铜管脚包括若干根ln极引脚,另一部分铜管脚包括e极引脚和两根检测针,所述e极引脚位于支架板的中心,若干根ln极引脚和检测针沿支架板的边缘分布。

10、本实用新型的有益效果是:利于保证导向头和铜管脚分别与支架板的连接稳固性,提高导向头的耐磨度,达到利于提高产品质量的目的,利于延长产品的使用寿命;利于保证铜管脚与支架板连接处的密封效果;铜脚管不易变形,经得起与插孔的反复插拔;接线部由外向内凹陷,一方面便于增大芯棒与铜管脚内部的接触面积从而提高注塑强度,另一方面便于导线通过喇叭口的导向作用插入后进行焊锡;导向头直径大小的设计使其对铜管脚插入到插孔内起到良好的导向作用的基础上,提高导向头的强度;同时导向头通过台阶面与铜管脚的端部连接,使得导向头与芯棒注塑形成一体的同时,增大了导向头与铜管脚的接触面积,提高了其与铜管脚之间的注塑强度;凸环进一步扩大了铜管脚与支架板之间的接触面积,从而进一步提高了铜管脚与支架板之间的连接强度。

技术特征:

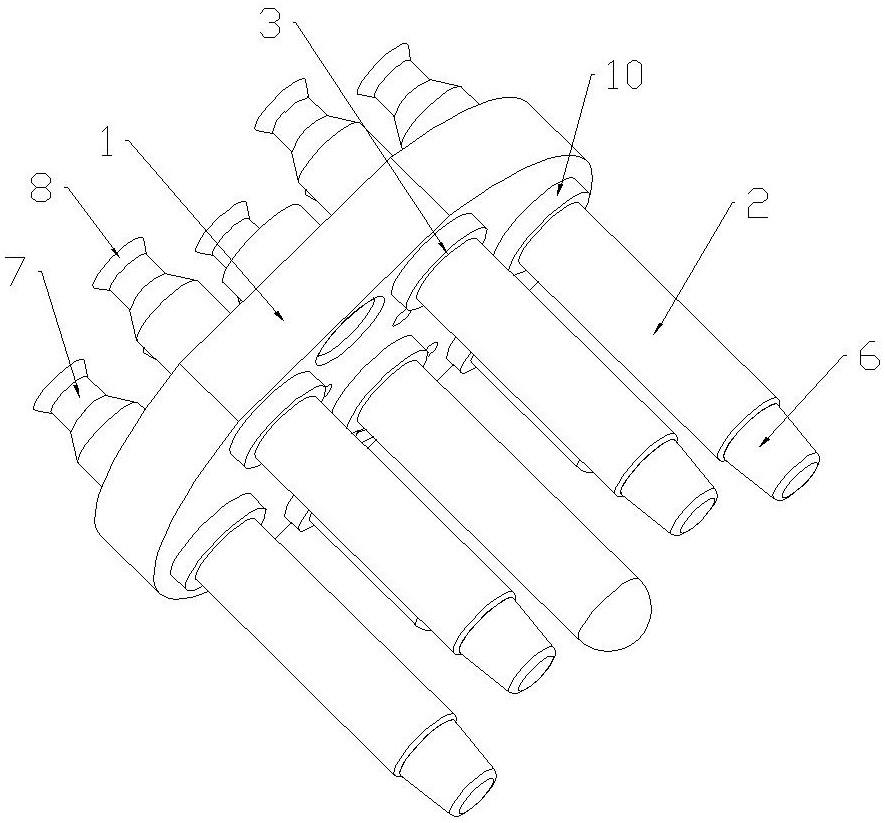

1.一种汽车插头内架,其特征是,包括支架板(1)和若干根铜管脚(2),所述支架板(1)上设有若干个与铜管脚(2)一一相匹配的安装孔(3),所述支架板(1)通过安装孔(3)与铜管脚(2)注塑形成一体,所述铜管脚(2)的内部为空心结构,所述铜管脚(2)内设有芯棒(4)且其侧壁上设有注塑孔(5),所述注塑孔(5)位于安装孔(3)内,所述支架板(1)通过注塑孔(5)与芯棒(4)注塑形成一体,所述芯棒(4)与铜管脚(2)通过注塑固定连接,所述芯棒(4)的一端位于铜管脚(2)的一端内,其中一部分铜管脚(2)的两端相连通,所述芯棒(4)的另一端贯穿该部分铜管脚(2)的另一端后形成导向头(6),另一部分铜管脚(2)的另一端密封,所述芯棒(4)的另一端位于该部分铜管脚(2)的另一端内。

2.根据权利要求1所述的一种汽车插头内架,其特征是,所述铜管脚(2)的一端侧壁由外向内凹陷形成接线部(7),所述芯棒(4)位于接线部(7)的一侧,所述接线部(7)相对应的另一侧设有喇叭口(8)。

3.根据权利要求1所述的一种汽车插头内架,其特征是,所述导向头(6)的一端与芯棒(4)侧壁之间形成台阶面(9),所述导向头(6)的一端通过台阶面(9)与铜管脚(2)的端部连接。

4.根据权利要求3所述的一种汽车插头内架,其特征是,所述导向头(6)的直径从与铜管脚(2)端部连接的一端到另一端呈连续性逐渐减小,所述导向头(6)与铜管脚(2)端部连接的直径大于铜管脚(2)的内径且小于铜管脚(2)的外径。

5.根据权利要求1或2或3或4所述的一种汽车插头内架,其特征是,所述支架板(1)的前后两侧均设有若干个与铜管脚(2)一一相匹配的凸环(10),所述凸环(10)与相应的安装孔(3)相连通且与支架板(1)通过注塑固定连接且形成一体。

6.根据权利要求1所述的一种汽车插头内架,其特征是,两端相连通的部分铜管脚(2)包括若干根ln极引脚,另一部分铜管脚(2)包括e极引脚和两根检测针,所述e极引脚位于支架板(1)的中心,若干根ln极引脚和检测针沿支架板(1)的边缘分布。

技术总结

本技术公开了一种汽车插头内架,它包括支架板和若干根铜管脚,支架板上设有若干个与铜管脚一一相匹配的安装孔,支架板通过安装孔与铜管脚注塑形成一体,铜管脚的内部为空心结构,铜管脚内设有芯棒且其侧壁上设有注塑孔,注塑孔位于安装孔内,支架板通过注塑孔与芯棒注塑形成一体,芯棒与铜管脚通过注塑固定连接,芯棒的一端位于铜管脚插入上模内的一端内,其中一部分铜管脚的两端相连通,芯棒的另一端贯穿该部分铜管脚的另一端后形成导向头,另一部分铜管脚的另一端密封,芯棒的另一端位于该部分铜管脚的另一端内。本技术的有益效果是:达到利于提高产品质量的目的,从而利于延长产品的使用寿命。

技术研发人员:罗伊轩

受保护的技术使用者:杭州冬蝉温控设备有限公司

技术研发日:20230423

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!