一种潜水泵电缆密封连接结构的制作方法

本技术涉及一种潜水泵电缆密封连接结构,属于电缆领域。

背景技术:

1、为保证潜水泵长期可靠运行,延长其使用寿命,必须保证潜水泵的防水密封性。机械密封和电缆是影响潜水泵的密封性的两大因素,前者随着密封工艺的发展,其导致潜水泵进水的概率已小之又小,而当前潜水泵进水大多由电缆渗水导致。目前潜水泵使用的电缆大多是由外层橡胶绝缘层及内置的数股芯线组成,当潜水泵长期浸泡水下工作,其外置电缆因老化、磨损,导致其外层橡胶绝缘层或者连同其内置的芯线表面破损开裂后,外界水会顺着电缆内置的数股芯线间的缝隙或者破损的芯线内置的铜丝间的间隙,进入到水泵电机,引起电机的绝缘下降,从而导致电机烧毁。

2、针对潜水泵外置电缆长期泡水老化、磨损后,外界水通过电缆内置数股芯线间的间隙或者单根芯线内的铜芯导体间的间隙进入电机,导致电机烧毁的问题,目前泵生产行业通常在水泵电缆连接处采用浸锡或焊锡工艺以防止电缆渗水,如当前公告号为cn213070650u中国实用新型专利公开了一种潜水泵用防渗水电缆,该实用新型通过在芯线的多根铜丝外设置焊锡层,由焊锡层填充满铜丝之间的间隙,并在单组芯线的焊锡层外包裹热熔层(实际生产中常使用热缩管),并通过在数股芯线的焊锡层段外设橡胶套,以使芯线、绝缘层、橡胶套在径向上紧实无间隙,以起到防止水从电缆内芯线间缝隙或通过单根芯线内铜丝进入电机,导致电机烧毁。

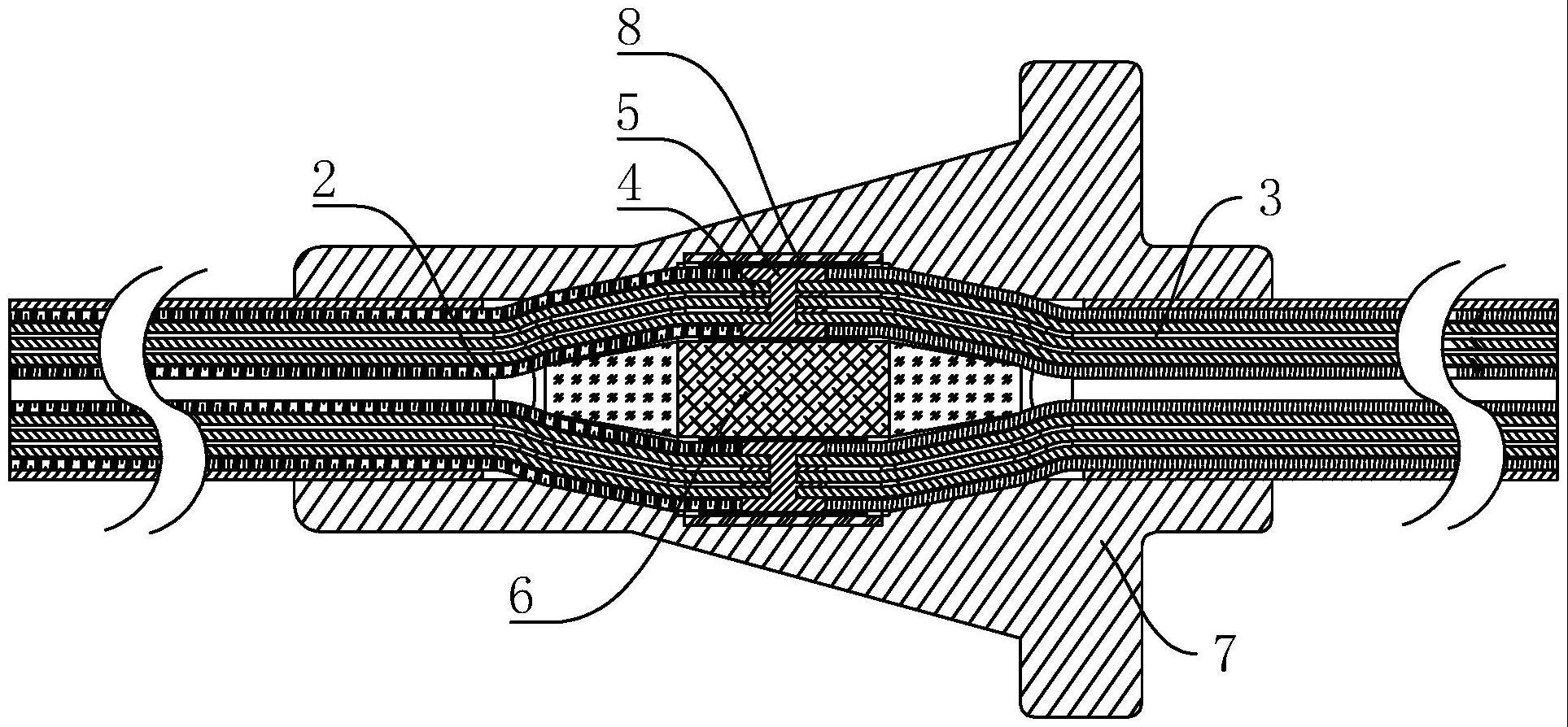

3、但是,按照上述电缆结构实际生产中,为使套设于芯线焊锡层段外部的橡胶套能够紧实贴合、不易老化,泵生产厂家通常会采用橡胶硫化工艺在芯线外设置橡胶套,即,将连接处已形成焊锡层的芯线放置于如图1所示的模腔中,往模腔中注入橡胶及硫化剂,于160℃温度下在数股芯线外部压制出一体成型的橡胶套,硫化过程中,芯线预制的热熔层(热缩管)由于其正常熔点在70℃-110℃之间,其在160℃硫化温度下经二次收缩后极易老化,导致相邻芯线的焊锡段容易露出,同时硫化过程于高压下进行,模腔内的橡胶会带动芯线进行蠕动,导致部分橡胶套内的数股芯线彼此挤压,进而导致电缆内芯线的焊锡层彼此距离较近,使得电缆组绝缘性能较差,使得潜水泵使用中存在较大的安全隐患。

技术实现思路

1、为克服现有技术在对橡胶套硫化加工时,橡胶带动芯线蠕动挤压而导致芯线过度接触、绝缘较差的技术问题,本实用新型的一个目的在于提供一种潜水泵电缆密封连接结构,通过在各焊接层间设置分隔件,由分隔件上的连接结构连接各个焊接层,对焊接层进行分隔,保证电缆防水密封性的同时,使橡胶套内的焊接层分隔设置,绝缘性能良好。

2、为了解决上述技术问题,本实用新型是通过以下技术方案实现的:

3、一种潜水泵电缆密封连接结构,所述电缆包括第一电缆;所述第一电缆的芯线一端的导体裸露;第二电缆;所述第二电缆的芯线一端的导体裸露;用于与所述第一电缆的芯线一端的导体连接;所述第一电缆和所述第二电缆通过所述导体焊接连接,并于焊接处形成有焊接层;其中,在各所述焊接层之间设置有一分隔件,使所述第一电缆和所述第二电缆中的各芯线彼此分隔,并在所述分隔件外套设有一橡胶套;所述橡胶套完全覆盖所述第一电缆和所述第二电缆的连接处。

4、通过上述方案,在橡胶套内设置分隔件对连接第一电缆、第二电缆的各焊接层进行分隔,保证焊接层在橡胶套硫化过程中不会彼此挤压贴合而造成线路短路,制得后的电缆内部绝缘性能良好,且分隔件能在橡胶套硫化过程中由内向外对焊接层及各芯线进行支撑,使焊接层、芯线与橡胶套的接触更为紧密,有效防止外界水通过芯线与橡胶套之间的缝隙进入水泵电机。

5、优选地,在所述导体焊接处还套设有一热缩管,所述热缩管长度大于焊接层,使得热缩管两端分别覆盖所述第一电缆和所述第二电缆之间的芯线。

6、通过上述方案,由分隔件整体分隔各芯线进行绝缘的同时,再通过套设热缩管对各芯线的焊接处进行单体绝缘处理,能避免因外界水渗入而导致各芯线短路,同时通过对热缩管进行限定,使得外界水无法渗入焊接层两端的导体露出端并顺着芯线内部进入电机,从而起到提高防水密封性的目的。

7、优选地,所述分隔件采用熟橡胶材质。

8、通过上述方案,考虑到当分隔件材料熔点较低时,分隔件在硫化过程会连同模具内的橡胶一同变形,进而丧失支撑、分隔功能,而当分隔件材质熔点较高时,其硬度也通常较大,使得焊接层受硫化压力作用与分隔件发生挤压、摩擦时,容易损伤焊接层表面的热缩管,严重降低热缩管的绝缘性能,故分隔件优选为熟橡胶材质。

9、优选地,所述分隔件包括主体部;于主体部周身间隔设置有线槽,所述焊接层嵌设在所述线槽中。

10、通过上述方案,考虑到硫化过程中模腔压力较大,模腔内的橡胶容易带动分隔件、芯线、焊接层进行移动从而导致分隔件脱离各焊接层,因此通过在分隔件上设置线槽,将焊接层嵌设于线槽内,使得硫化过程中各焊接层及各芯线与分隔件的相对距离固定,进而防止各焊接层脱离原先分隔区域与其他焊接层接触,使分隔更为稳定。

11、优选地,所述主体部的横截面为正多边形或圆形,所述线槽向外形成在所述主体部周面上,包括第一夹持部和第二夹持部。

12、通过上述方案,主体部的横截面为正多边形或圆形,可缩小分隔件与橡胶套的接触面积,使分隔件与橡胶套连接更为牢固,由连接结构通过第一夹持部及第二夹持部双向抵接夹持固定连接焊接层,结构简单,连接可靠,能有效避免硫化过程中焊接层受橡胶蠕动作用而脱离分隔件。

13、优选地,所述线槽向内形成在所述主体部周面上。

14、通过上述方案,相对于线槽向外设置于主体部周面的技术方案,将线槽向内形成在主体部周面,起到分隔焊接层的同时,焊接层外套设的热缩管在硫化过程中与硫化橡胶的接触面积较小,分隔件对焊接层表面热缩管的隔热效果较佳,硫化过程中热缩管的收缩程度小,不易过度老化,进而使电缆的整体绝缘性能更好。

15、进一步地,在所述主体部两端向外延伸设有一锥部,所述线槽两端沿着所述锥部贯通所述主体部。

16、通过上述方案,使得硫化过程中,可由延伸设置于锥部的线槽对主体部两侧暴露在外的电缆芯线进行支撑及固定,避免后者在硫化橡胶的带动下而发生侧向移动,且能使芯线与橡胶套的连接更为紧实、贴合。

17、进一步地,分隔件还包括盖板,所述盖板卡设在所述线槽的开口处。

18、通过上述方案,盖体可拆卸卡设于线槽开口处,对线槽开口进行密封,将焊接层与橡胶套完全隔离开来,防止硫化过程中橡胶进入线槽与焊接层表面的热缩管接触,进一步增强分隔件对热缩管的隔热效果及电缆的绝缘性能。

19、与现有技术相比,本实用新型的优点是:

20、1.于芯线的焊接连接处设置分隔件,保证芯线焊接处在橡胶套硫化过程中不会彼此挤压贴合以及造成热缩管损坏,使制得的电缆内部绝缘性能良好;

21、2.分隔件能在橡胶套硫化过程中对焊接层及各芯线进行支撑,使焊接层、各芯线与橡胶套的贴合更为紧密,增强电缆的内部密封性;

22、3.分隔件采用线槽连接各芯线焊接处,硫化过程中芯线与分隔件的距离固定,且对焊接层及其表面的热缩管的包裹性和隔热性较强,热缩管在硫化过程中不易老化变形;

23、4.分隔件优选为熟橡胶材质,在硫化过程中不发生变形,对热缩管的磨损程度小。

- 还没有人留言评论。精彩留言会获得点赞!