一种改善晶圆刮伤的高温退火立式炉管装置的制作方法

本申请涉及半导体制造,具体涉及一种改善晶圆刮伤的高温退火立式炉管装置。

背景技术:

1、半导体制造中高温退火工艺通常由高温退火立式炉管机台来实现,炉管中的晶舟需要在炉管机台的常温区域-装卸区(loading area)和高温区域-反应腔(tube chamber)上下升降实现晶圆的搬送,炉管中的常温区域通常温度维持在25℃左右,高温区域的温度在600℃以上。高温区域和常温区域由shutter装置(类似隔热屏)实现隔绝,晶舟上下升降时shutter装置会打开,制程开始前,晶舟搬运常温的晶圆到高温区;制程完成后,晶舟搬运高温的晶圆到常温区。晶舟搬运期间巨大的温差会使晶圆应力形变,形变产生晶圆的翘曲,会与位于晶舟内部侧壁上的挡片刮擦造成刮伤。

技术实现思路

1、鉴于以上所述现有技术的缺点,本申请的目的在于提供一种改善晶圆刮伤的高温退火立式炉管装置,用于解决现有技术中晶圆与炉管中的晶舟内部侧壁上的挡片刮擦造成刮伤的问题。

2、为实现上述目的及其它相关目的,本申请提供一种改善晶圆刮伤的高温退火立式炉管装置,包括:

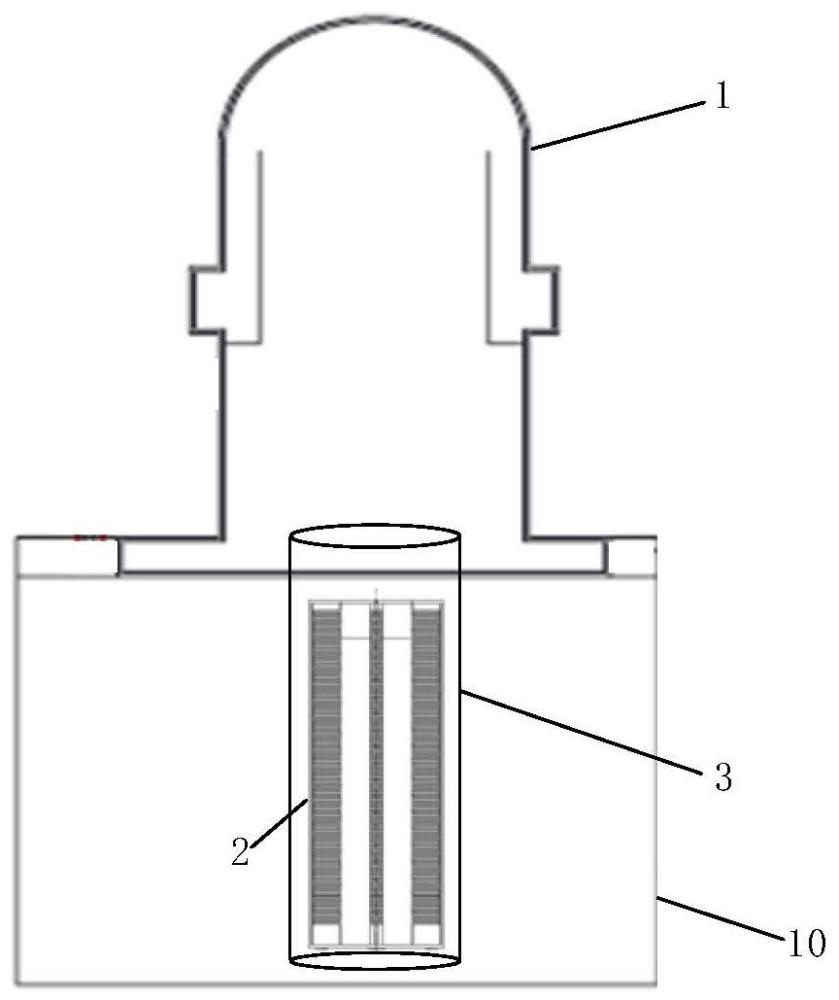

3、立式腔体,包括外管和装配于外管内部与外管匹配的内管;

4、晶舟,沿立式腔体的中心线上下移动;

5、中空套管,沿晶舟的升降通道上下移动,该中空套管的直径小于立式腔体中的内管的直径且大于晶舟的最大宽度。

6、优选的,立式腔体固定在一炉管底座上。

7、优选的,空闲时,中空套管位于立式腔体内,晶舟位于炉管底座内。

8、优选的,高温退火制程开始前,中空套管从立式腔体下降至炉管底座内,给晶舟预热;预热完成后,中空套管和晶舟一起上升至立式腔体内开始高温退火制程。

9、优选的,高温退火制程结束后,中空套管先从立式腔体下降至炉管底座内,在炉管底座内部形成温度过渡区,而后晶舟下降至炉管底座内进行冷却。

10、优选的,冷却完成后,中空套管重新上升至立式腔体内,等待下次制程开始。

11、如上所述,本申请提供的改善晶圆刮伤的高温退火立式炉管装置,具有以下有益效果:通过沿晶舟的升降通道上下移动的中空套管,可以创设出温度缓冲区域,完成高温退火制程的晶圆降温的速度能够减缓,从而减小晶圆的形变量,进而减少因为快速升降温而形成的晶圆刮伤,减少此类晶圆缺陷的产生。

技术特征:

1.一种改善晶圆刮伤的高温退火立式炉管装置,其特征在于,所述立式炉管装置包括:

2.根据权利要求1所述的立式炉管装置,其特征在于,所述立式腔体固定在一炉管底座上。

3.根据权利要求2所述的立式炉管装置,其特征在于,空闲时,所述中空套管位于所述立式腔体内,所述晶舟位于所述炉管底座内。

4.根据权利要求2所述的立式炉管装置,其特征在于,高温退火制程开始前,所述中空套管从所述立式腔体下降至所述炉管底座内,给所述晶舟预热;所述预热完成后,所述中空套管和所述晶舟一起上升至所述立式腔体内开始所述高温退火制程。

5.根据权利要求4所述的立式炉管装置,其特征在于,所述高温退火制程结束后,所述中空套管先从所述立式腔体下降至所述炉管底座内,在所述炉管底座内部形成温度过渡区,而后所述晶舟下降至所述炉管底座内进行冷却。

6.根据权利要求5所述的立式炉管装置,其特征在于,所述冷却完成后,所述中空套管重新上升至所述立式腔体内,等待下次制程开始。

技术总结

本申请提供一种改善晶圆刮伤的高温退火立式炉管装置,包括:立式腔体,包括外管和装配于外管内部与外管匹配的内管;晶舟,沿立式腔体的中心线上下移动;中空套管,沿晶舟的升降通道上下移动,该中空套管的直径小于立式腔体中的内管的直径且大于晶舟的最大宽度。通过沿晶舟的升降通道上下移动的中空套管,可以创设出温度缓冲区域,完成高温退火制程的晶圆降温的速度能够减缓,从而减小晶圆的形变量,进而减少因为快速升降温而形成的晶圆刮伤,减少此类晶圆缺陷的产生。

技术研发人员:尹俊,陈琪

受保护的技术使用者:上海华力集成电路制造有限公司

技术研发日:20230630

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!