线束装配固定工装及电池生产系统的制作方法

本申请涉及一种定位工装,具体涉及一种线束装配固定工装及电池生产系统。

背景技术:

1、在线束连接的过程中,由于线束具有一定的柔性,在装配过程中,通常采用手动装配直接将线束穿过多个不同的线束连接件,存在的问题是采用手动装配直接穿过线束连接件时,无法保证多个线束连接件的装配顺序,致使装配效率低。

技术实现思路

1、鉴于上述问题,本申请提供一种线束装配固定工装及电池生产系统,通过线束装配固定工装可以对多个不同的线束连接件定位,以减小装配过程中多个不同的线束连接件被装错的概率,以提高装配效率。

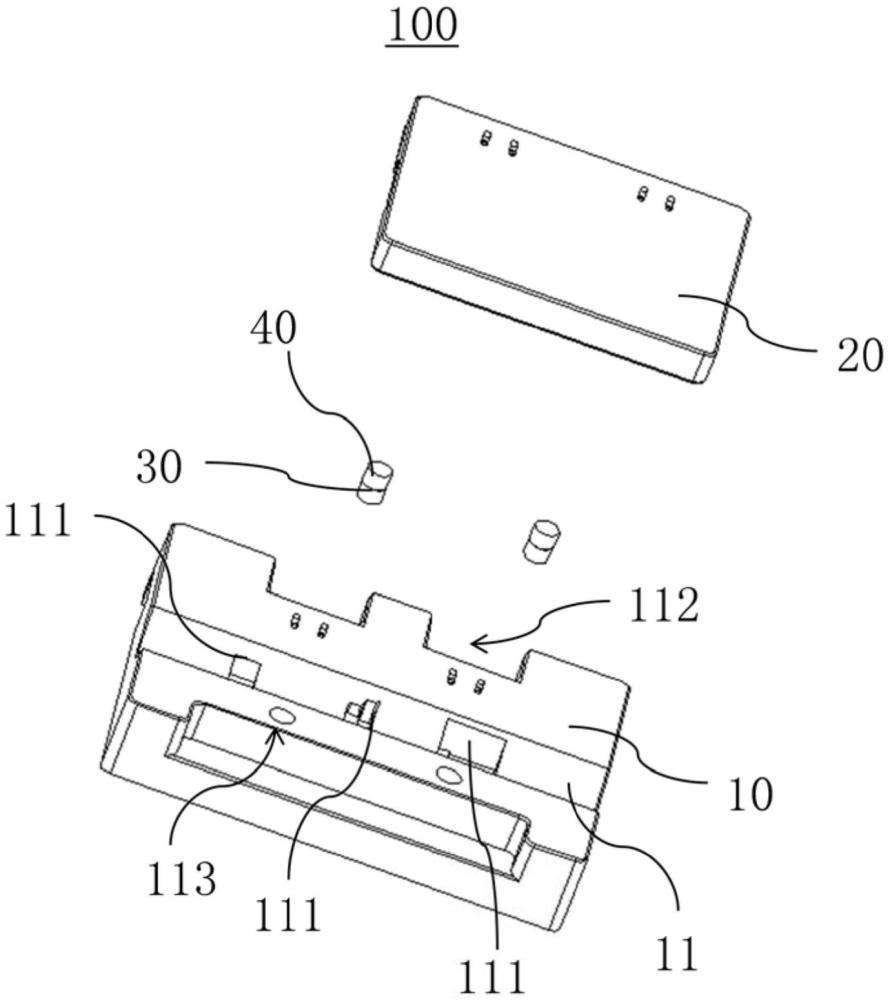

2、第一方面,本申请提供了一种线束装配固定工装,包括第一座体和第二座体。其中,第二座体,与第一座体连接,第一座体朝向第二座体的表面形成有第一凹槽,第二座体朝向第一座体的一侧表面形成有第二凹槽,第一凹槽与第二凹槽相对设置并共同限定出穿线孔,穿线孔的内表面形成有至少两个限位槽,在至少两个限位槽的相应位置形成有不同的槽位识别标记。

3、至少两个限位槽形成有不同的槽位识别标记,在装配时,可以根据不同的槽位识别标记先将不同的线束连接件装入对应地限位槽内,槽位识别标记可以线束连接件因装配顺序错误的概率,从而可以减小重装浪费装配时间的概率,以提高线束与线束连接件之间的装配效率。

4、在一些实施例中,限位槽的槽壁轮廓作为槽位识别标记,限位槽用于区别不同待装件的装入。

5、将槽壁轮廓作为槽位识别标记,可以将至少两个限位槽的槽壁轮廓设置不同的形状,使至少两个限位槽只能按照单一装入方向装入不同的线束连接件,由于槽壁的轮廓形状不同,不同的线束连接件未按照设定的装配顺序和设定的装配方向均难以完全装入相应的限位槽。因此,将槽壁的轮廓作为槽位识别标记,至少两个限位槽的槽壁轮廓形状不同,可以减小不同的线束连接件装配顺序错误以及转配反向的概率,从而可以提高装配效率。

6、在一些实施例中,第一凹槽的槽壁形成有一部分限位槽,第二凹槽的槽壁形成有另一部分限位槽。

7、由此,在第一座体和第二座体的槽壁通过加工或注塑可以形成两部分限位槽,当第一座体和第二座体扣合后,二者的部分限位槽也相对设置并形成完整的限位槽,以方便将限位槽设置于穿线孔内,与限位槽仅设置在第一座体或第二座体的结构相比,在穿入线束后,更容易将线束以及线束连接件从第一座体和第二座体分离,从而起到方便拆卸的效果。

8、在一些实施例中,第一座体包括透明座体;和/或,第二座体包括透明座体。由此,在线束穿入过线孔并闯过尾卡、固线夹和密封套时,便于观察,以方便线束的穿入。

9、在一些实施例中,透明座体为透明塑胶件。与透明座体为玻璃件的结构相比,透明塑料件质轻,不易碎,更耐用。

10、在一些实施例中,第一座体设有第一连接位置和第二连接位置,第二座体在第一连接位置与第一座体铰接,第一连接位置位于穿线孔的径向方向的一侧,第二座体在第二连接位置与第一座体可开合连接,第一连接位置和第二连接位置在穿线孔的径向方向间隔设置。由此,在装入线束连接件时,可先将第一座体和第二座体绕二者的铰接轴线打开,再装入线束连接件后将第一座体和第二座体关闭,以方便线束连接件的安装。

11、在一些实施例中,可开合连接为磁吸连接。由此,在线束装配固定工装将尾卡、固线夹和密封套进行定位,线束穿过尾卡、固线夹和密封套后,可以使尾卡、固线夹和密封套分别与线束装配固定工装快速分离。

12、在一些实施例中,线束装配固定工装还包括第一磁吸件和第二磁吸件,第一座体在第二连接位置设有第一磁吸件,第二座体至少在与第二连接位置对应的位置设有第二磁吸件,第一磁吸件与第二磁吸件能够磁性吸合。由此,可以通过第一磁吸件和第二磁吸件相互之间的磁力将第一座体和第二座体吸合,以能够将线束连接件沿轴向固定,方便线束穿过线束连接件,并且无需工具通过人力即可将第一座体和第二座体打开,以实现线束连接件分别与线束装配固定工装的快速分离,以提高装配效率。

13、在一些实施例中,第一座体在第二连接位置设有用于容纳第一磁吸件的第一容纳孔;和/或,第二座体至少在与第二连接位置对应的位置设有用于容纳第二磁吸件的第二容纳孔。与第一磁吸件直接连接于第一座体,第二磁吸件直接连接于第二座体的结构相比,第一容纳孔可以增加与第一磁吸件的连接面积,第二容纳孔可以增加第二磁吸件的连接面积,以增加连接强度。

14、在一些实施例中,限位槽的边沿形成有倒角。由此,可以减小线束连接件装入限位槽内被限位槽的边沿划伤的概率。

15、在一些实施例中,第一凹槽的横截面的轮廓形状和/或第二凹槽的横截面的轮廓形状均为半圆弧形。半圆弧形的第一凹槽和/或第二凹槽,可以在线束穿入线束连接件之前对线束进行预定位,以使线束能更好地从线束连接件中穿过。

16、在一些实施例中,沿穿线孔的轴线方向,第一座体的长度不同于第二座体的长度。

17、由此,可以对线束穿入穿线孔之前,第一座体的第一凹槽可以起到对线束的导向作用,当第一座体和第二座体的长度均比较小而线束较长时,线束容易弯折,使线束不易从穿线孔中穿出。因此,第一座体的长度不同于第二座体的长度可以对线束起到导向和预定位的作用,以方便线束和线束连接件的装配。

18、在一些实施例中,两个限位槽的数量为三个,三个限位槽分别用于容纳密封套、固线件和尾卡。由此,可以实现线束与密封套、固线件和尾卡的装配。

19、第二方面,本申请提供了一种电池生产系统,包括第一方面的线束装配固定工装,线束装配固定工装用于电池的两个电气元件之间的线束装配。

20、由于电池生产系统包括上述第一方面的线束装配固定工装的全部技术特征,所起效果与上述相同,在此不再赘述。

21、上述说明仅是本申请技术方案的概述,为了能够更清楚了解本申请的技术手段,而可依照说明书的内容予以实施,并且为了让本申请的上述和其它目的、特征和优点能够更明显易懂,以下特举本申请的具体实施方式。

技术特征:

1.一种线束装配固定工装,其特征在于,包括:

2.根据权利要求1所述的线束装配固定工装,其特征在于,所述限位槽的槽壁轮廓作为所述槽位识别标记,所述槽位识别标记用于区别不同待装件的装入。

3.根据权利要求1或2所述的线束装配固定工装,其特征在于,所述第一凹槽的槽壁形成有一部分所述限位槽,所述第二凹槽的槽壁形成有另一部分所述限位槽。

4.根据权利要求1或2所述的线束装配固定工装,其特征在于,所述第一座体包括透明座体;和/或,所述第二座体包括透明座体。

5.根据权利要求4所述的线束装配固定工装,其特征在于,所述透明座体为透明塑胶件。

6.根据权利要求1或2所述的线束装配固定工装,其特征在于,所述第一座体设有第一连接位置和第二连接位置,所述第二座体在所述第一连接位置与所述第一座体铰接,所述第一连接位置位于所述穿线孔的径向方向的一侧,所述第二座体在所述第二连接位置与第一座体可开合连接,所述第一连接位置和所述第二连接位置在所述穿线孔的径向方向间隔设置。

7.根据权利要求6所述的线束装配固定工装,其特征在于,所述可开合连接为磁吸连接。

8.根据权利要求7所述的线束装配固定工装,其特征在于,所述线束装配固定工装还包括第一磁吸件和第二磁吸件,所述第一座体在所述第二连接位置设有所述第一磁吸件,所述第二座体至少在与所述第二连接位置对应的位置设有所述第二磁吸件,所述第一磁吸件与所述第二磁吸件能够磁性吸合。

9.根据权利要求8所述的线束装配固定工装,其特征在于,所述第一座体在所述第二连接位置设有用于容纳所述第一磁吸件的第一容纳孔;和/或,所述第二座体至少在与所述第二连接位置对应的位置设有用于容纳所述第二磁吸件的第二容纳孔。

10.根据权利要求1或2所述的线束装配固定工装,其特征在于,所述限位槽的边沿形成有倒角。

11.根据权利要求1或2所述的线束装配固定工装,其特征在于,所述第一凹槽的横截面的轮廓形状和/或所述第二凹槽的横截面的轮廓形状均为半圆弧形。

12.根据权利要求1或2所述的线束装配固定工装,其特征在于,沿所述穿线孔的轴线方向,所述第一座体的长度不同于所述第二座体的长度。

13.根据权利要求1或2所述的线束装配固定工装,其特征在于,所述至少两个限位槽的数量为三个,三个所述限位槽分别用于容纳密封套、固线件和尾卡。

14.一种电池生产系统,其特征在于,包括权利要求1-13任一项所述的线束装配固定工装,所述线束装配固定工装用于电池的两个电气元件之间的线束装配。

技术总结

本申请公开了一种线束装配固定工装及电池生产系统。线束装配固定工装包括第一座体和第二座体。其中,第二座体,与第一座体连接,第一座体朝向第二座体的表面形成有第一凹槽,第二座体朝向第一座体的一侧表面形成有第二凹槽,第一凹槽与第二凹槽相对设置并共同限定出穿线孔,穿线孔的内表面形成有至少两个限位槽,在至少两个限位槽的相应位置形成有不同的槽位识别标记。三个限位槽形成有不同的槽位识别标记,在装配时,可以根据不同的槽位识别标记先将不同的线束连接件装入对应地限位槽内,槽位识别标记可以减小不同的线束连接件被装错的概率,从而可以减小重装浪费装配时间的概率,以提高线束连接件与线束之间的装配效率。

技术研发人员:吴凯,李德硕,张琴,刘猛,李蘅,黄龙驹

受保护的技术使用者:宁德时代新能源科技股份有限公司

技术研发日:20230725

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!