太阳电池及其制备方法、光伏组件与流程

本发明涉及太阳电池,尤其涉及一种太阳电池及其制备方法、光伏组件。

背景技术:

1、钝化接触太阳电池是目前太阳电池中光电转换效率相对较高且适于产业化推广应用的一种太阳电池。但在使用产业化生产工艺制备钝化接触太阳电池时,其光电转换效率已达到一定瓶颈,目前约为25.1%。受限于该类型太阳电池的正面复合损失和电流传输损失的影响,其光电转换效率较难进一步提升。

技术实现思路

1、为了解决上述技术问题,本技术实施例提供一种太阳电池及其制备方法、光伏组件,以解决现有技术难以突破钝化接触太阳电池的光电转换效率壁垒的问题。

2、第一个方面,本技术提供一种太阳电池,所述太阳电池包括:

3、衬底,所述衬底具有n型导电类型;

4、图形化的第一钝化接触结构,设于所述衬底的受光面,所述第一钝化接触结构包括靠近所述衬底的第一介质层、远离所述衬底的第一掺杂多晶硅层,所述第一掺杂多晶硅层具有所述n型导电类型;其中,所述第一介质层的厚度小于或者等于2 nm;

5、整面的第二钝化接触结构,设于所述衬底的背光面,所述第二钝化接触结构包括靠近所述衬底的第二介质层、远离所述衬底的第二掺杂多晶硅层,所述第二掺杂多晶硅层具有不同于所述n型导电类型的p型导电类型,使所述第二掺杂多晶硅层与所述衬底构成pn结;其中,所述第二介质层的厚度大于2 nm,所述第二介质层具有连通所述衬底与所述第二掺杂多晶硅层的通孔,所述第二掺杂多晶硅层中p型导电元素的掺杂浓度为为5×1018atom/cm3~3×1020atom/cm3;

6、第一功能层,设于所述衬底的受光面以及所述第一掺杂多晶硅层远离所述衬底的一面;

7、第二功能层,设于所述第二掺杂多晶硅层远离所述衬底的一面;

8、第一电极,穿透所述第一功能层与所述第一掺杂多晶硅层欧姆接触;所述第一钝化接触结构的图形化区域与所述第一电极的图形化区域对应设置;

9、第二电极,穿透所述第二功能层与所述第二掺杂多晶硅层欧姆接触。

10、进一步地,所述第一钝化接触结构覆盖区域内的所述衬底比所述第一钝化接触结构未覆盖区域的所述衬底厚0.5 μm ~1.5 μm。

11、进一步地,所述通孔的直径为50 nm~500 nm,所述通孔的数量为1×104个/cm2~1.6×108个/cm2。

12、进一步地,所述第一掺杂多晶硅层的厚度为40 nm~200 nm;和/或,

13、所述第二掺杂多晶硅层的厚度为200 nm~400 nm;和/或,

14、所述第一掺杂多晶硅层中掺杂有n型导电元素,所述n型导电元素包括磷元素、锗元素或硒元素中的至少一种;和/或,

15、所述p型导电元素包括硼元素、铟元素或镓元素中的至少一种。

16、进一步地,所述第一钝化接触结构的线宽为20 μm~110 μm。

17、进一步地,所述第一功能层包括靠近所述衬底设置的第一钝化层和远离所述衬底设置的第一减反射层;和/或,

18、所述第二功能层包括靠近所述第二掺杂多晶硅层设置的第二钝化层和远离所述第二掺杂多晶硅层设置的第二减反射层;和/或,

19、所述第二电极的栅线数量与所述第一电极的栅线数量之比为1.2~1.6:1。

20、第二个方面,本技术实施例提供一种如第一个方面所述的太阳电池的制备方法,所述制备方法包括以下步骤:

21、形成钝化接触结构:在所述衬底的受光面依次设置所述第一介质层、第一掺杂非晶硅层以形成所述第一钝化接触结构,在所述衬底的背光面依次设置所述第二介质层、第二掺杂非晶硅层以形成所述第二钝化接触结构,使所述第一介质层的厚度小于或者等于2nm、所述第二介质层的厚度大于2 nm;

22、退火处理和图形化处理:对形成有所述第一钝化接触结构和/或所述第二钝化接触结构的所述衬底进行退火,以使所述第一掺杂非晶硅层转变为所述第一掺杂多晶硅层、和/或使所述第二掺杂非晶硅层转变为所述第二掺杂多晶硅层,且对所述第一钝化接触结构进行图形化处理,以及得到图形化的所述第一钝化接触结构;

23、后处理:在所述衬底的受光面和图形化的所述第一掺杂多晶硅层上形成所述第一功能层,在所述第二掺杂多晶硅层上形成所述第二功能层,在所述第一功能层上制作所述第一电极,在所述第二功能层上制作所述第二电极。

24、进一步地,所述形成钝化接触结构的步骤包括:

25、碱抛:使用第一碱剂对所述衬底的所述受光面和所述背光面进行抛光;

26、沉积所述第二钝化接触结构:在所述衬底的所述背光面依次沉积所述第二介质层、所述第二掺杂非晶硅层;

27、制绒:先使用第一酸剂去除绕镀至所述受光面和边缘的所述第二掺杂非晶硅层和所述第二介质层,再使用第二碱剂对所述衬底的所述受光面进行制绒;

28、沉积所述第一钝化接触结构:在制绒后的所述受光面上依次沉积所述第一介质层、所述第一掺杂非晶硅层。

29、进一步地,所述沉积所述第二钝化接触结构的步骤包括:在碱抛后的所述背光面上通过pecvd工艺依次沉积所述第二介质层、背面本征层、掺杂有所述p型导电元素的背面掺杂层、以及背面掩膜层;

30、所述制绒的步骤包括:先使用所述第一酸剂去除绕镀至所述受光面和边缘的所述背面掩膜层、所述背面掺杂层、所述背面本征层和所述第二介质层,再使用所述第二碱剂对所述受光面进行制绒;

31、所述沉积所述第一钝化接触结构的步骤包括:在制绒后的所述受光面上通过pecvd工艺依次沉积所述第一介质层、正面本征层、掺杂有n型导电元素的正面掺杂层。

32、进一步地,所述退火处理和图形化处理的步骤包括:

33、印刷:在所述正面掺杂层的预设区域印刷图形化的抗碱浆料,烘干使所述抗碱浆料固化;

34、清洗:先使用第三碱剂刻蚀去除所述受光面一侧的所述预设区域未覆盖的所述第一掺杂非晶硅层、所述第一介质层、以及部分所述衬底,再使用第二酸剂刻蚀去除所述抗碱浆料、以及去除位于所述背光面的所述背面掩膜层,使所述衬底的所述受光面形成图形化的所述第一介质层和图形化的所述第一掺杂非晶硅层,且位于所述预设区域的所述衬底比所述预设区域未覆盖的所述衬底厚0.5 μm ~1.5 μm,所述衬底的所述背光面形成整面的所述第二介质层和所述第二掺杂非晶硅层;

35、退火:在惰性气氛中,850℃~1000℃条件下、退火90 min~150 min,使所述第一掺杂非晶硅层转变为所述第一掺杂多晶硅层、所述第二掺杂非晶硅层转变为所述第二掺杂多晶硅层,且所述衬底与所述第二掺杂多晶硅层之间形成所述pn结。

36、进一步地,所述印刷的步骤中,印刷图形化的所述抗碱浆料的宽度为20 μm~110 μm,印刷后的烘干温度为150℃~250℃、烘干时间为8 s~12 s;和/或,

37、所述清洗的步骤中,所述第三碱剂包括体积比为1:1~3:1的碱金属氢氧化物和制绒添加剂,使用所述第三碱剂刻蚀的温度为70℃~90℃、刻蚀的时间为1 min~3 min;和/或,

38、所述清洗的步骤中,所述第二酸剂为体积百分比为4%~6%的氢氟酸溶液。

39、进一步地,所述沉积所述第二钝化接触结构的步骤包括:在碱抛后的所述背光面上先通过热氧化工艺形成所述第二介质层、再通过lpcvd工艺形成背面本征非晶硅层、再通过扩散工艺向所述背面本征非晶硅层中掺入p型导电元素,使所述背面本征层非晶硅层转变为所述第二掺杂多晶硅层;

40、所述制绒的步骤包括:先使用所述第一酸剂去除绕镀至所述受光面和边缘的所述第二掺杂非晶硅层和所述第二介质层,再使用所述第二碱剂对所述受光面进行制绒;

41、所述沉积所述第一钝化接触结构的步骤包括:在制绒后的所述受光面上通过pecvd工艺依次沉积所述第一介质层、正面本征层、掺杂有n型导电元素的正面掺杂层、正面掩膜层。

42、进一步地,所述退火处理和图形化处理的步骤包括:

43、退火:在惰性气氛中,850℃~950℃条件下、退火90 min~150 min,使所述第一掺杂非晶硅层转变为所述第一掺杂多晶硅层;

44、印刷:在所述正面掩膜层的预设区域印刷图形化的抗酸浆料,烘干使所述抗酸浆料固化;

45、清洗:先使用第三酸剂刻蚀去除所述受光面一侧的所述预设区域未覆盖的所述正面掩膜层,再使用第四碱剂刻蚀去除所述受光面一侧的所述预设区域未覆盖的所述第一掺杂多晶硅层、所述第一介质层、所述抗酸浆料,以及使用第四酸剂去除剩余所述正面掩膜层,使所述衬底的所述受光面形成图形化的所述第一介质层和图形化的所述第一掺杂非晶硅层,所述衬底的所述背光面形成正面的所述第二介质层和所述第二掺杂多晶硅层。

46、进一步地,所述印刷的步骤中,印刷图形化的所述抗酸浆料的宽度为20 μm~110 μm,印刷后的烘干温度为150℃~250℃、烘干时间为8 s~12 s;和/或,

47、所述清洗的步骤中,所述第三酸剂为体积百分比为4%~6%的氢氟酸溶液;和/或,

48、所述清洗的步骤中,所述第四碱剂包括体积比为1:1~3:1的碱金属氢氧化物和制绒添加剂,使用所述第四碱剂刻蚀的温度为70℃~90℃、刻蚀的时间为1 min~3 min;和/或,

49、所述清洗的步骤中,所述第四酸剂为体积百分比为4%~6%的氢氟酸溶液。

50、进一步地,所述形成钝化接触结构的步骤包括:

51、制绒:使用第五碱剂对所述衬底进行制绒;

52、沉积所述第一钝化接触结构:在制绒后的所述受光面上依次沉积所述第一介质层、所述第一掺杂非晶硅层;

53、碱抛:使用第五酸剂去除绕镀至所述背光面的部分所述第一掺杂非晶硅层,再使用第六碱剂对所述衬底的所述背光面进行抛光,以及去除绕镀至所述背面和边缘的剩余部分所述第一掺杂非晶硅层和所述第一介质层;

54、沉积所述第二钝化接触结构:在所述背光面上依次沉积所述第二介质层、所述第二掺杂非晶硅层。

55、进一步地,所述沉积所述第一钝化接触结构的步骤包括:在制绒后的所述受光面通过pecvd工艺依次沉积所述第一介质层、正面本征层、掺杂有n型导电元素的正面掺杂层、正面掩膜层;

56、所述碱抛的步骤包括:先使用所述第五酸剂去除绕镀至所述背光面的所述正面掩膜层,再使用所述第六碱剂对所述衬底的所述背光面进行抛光,以及去除绕镀至所述背面和边缘的所述正面掺杂层、所述正面本征层和所述第一介质层;

57、所述沉积所述第二钝化接触结构的步骤包括:在碱抛后的所述背光面上通过pecvd工艺依次沉积所述第二介质层、背面本征层、掺杂有p型导电元素的背面掺杂层、以及背面掩膜层。

58、进一步地,所述退火处理和图形化处理的步骤包括:

59、退火:对形成所述第一钝化接触结构和所述第二钝化接触结构的所述衬底进行退火,在惰性气氛中,850℃~1000℃条件下、退火90 min~150 min;

60、印刷:在所述正面掩膜层的所述预设区域中印刷图形化的抗酸浆料,烘干使所述抗酸浆料固化;

61、清洗:先使用第六酸剂刻蚀去除所述受光面中的所述预设区域未覆盖的所述正面掩膜层,再使用第七碱剂刻蚀去除所述抗酸浆料、以及去除所述受光面中所述预设区域未覆盖的所述第一介质层、所述第一掺杂非晶硅层,再使用第七酸剂去除所述正面掩膜层和所述背面掩膜层。

62、进一步地,所述印刷的步骤中,印刷图形化的所述抗酸浆料的宽度为20 μm~110 μm,印刷后的烘干温度为150℃~250℃、烘干时间为8 s~12 s;和/或,

63、所述清洗的步骤中,所述第六酸剂为体积百分比为4%~6%的氢氟酸溶液;和/或,

64、所述清洗的步骤中,所述第七碱剂包括体积比为1:1~3:1的碱金属氢氧化物和制绒添加剂,使用所述第七碱剂刻蚀的温度为70℃~90℃、刻蚀的时间为1 min~3 min;和/或,

65、所述清洗的步骤中,所述第七酸剂为体积百分比为4%~6%的氢氟酸溶液。

66、进一步地,所述第一功能层包括第一钝化层和第一减反射层,所述第二功能层包括第二钝化层和第二减反射层;所述后处理的步骤包括:

67、采用ald工艺在所述受光面和所述背光面分别沉积所述第一钝化层、所述第二钝化层;

68、采用pecvd工艺在所述第一钝化层上沉积所述第一减反射层、在所述第二钝化层上沉积所述第二减反射层;

69、在所述正面印刷第一电极,使所述第一电极与位于所述预设区域中的所述第一掺杂多晶硅层之间欧姆接触;

70、在所述背面印刷第二电极,使所述第二电极与所述第二掺杂多晶硅层之间欧姆接触。

71、进一步地,在所述ald工艺中,沉积温度为200℃~280℃,沉积所述第一钝化层和所述第二钝化层的厚度分别为3 nm~5nm。

72、第三个方面,本技术实施例还同一种光伏组件,所述光伏组件包括如第一个方面所述的太阳电池,或者所述光伏组件包括如第二个方面所述制备方法制得的太阳电池。

73、与现有技术相比,本发明的有益效果在于:

74、本技术提供了一种既具有双面钝化接触、同时又能在背光面形成pn结结构、且正面为局部钝化接触结构、背面为整面钝化接触结构的复合功能型太阳电池。由于正面仅在设置第一电极的图形化区域设置局部的钝化接触结构、背面采用整面的钝化接触结构,且在背面形成由第二掺杂多晶硅层与衬底构成的具有解耦特点的pn结等多重结构特点,使得本技术实施例的太阳电池可以同时具有较低的正面复合损失和电流传输损失,使太阳电池的光电转换效率可提高至25.6%以上。

75、更重要的是,在上述结构特点的基础上,本技术实施例对受光面和背光面的钝化接触结构中用于传输载流子和起到钝化作用的膜层,分别控制不同的厚度,与正面n型掺杂、背面p型掺杂且重掺的结构特点共同配合,实现受光面电子、背光面空穴的有效传输。其中,在受光面一侧,采用的是厚度小于或者等于2 nm的第一介质层,厚度很薄的第一介质层可以通过量子隧穿作用实现尺寸很小的电子的传输。在背光面一侧,采用的是厚度大于2nm的第二介质层与位于背光面的p型重掺的第二掺杂多晶硅层共同作用,虽然该厚度条件下载流子几乎无法通过量子隧穿效应穿过第二介质层,但可以利用第二介质层的通孔作为直接导通的传输通道,并利用p型重掺的多晶硅层对电子具有强烈的排斥作用这一特点,确保尺寸较大的空穴可以在通孔中的选择性传输、而尺寸较小的电子反而被阻挡,从而使空穴在第二掺杂多晶硅层与衬底之间实现直接传输。此外由于第二介质层的厚度较厚,故也具有良好的钝化效果。

76、附图说明

77、为了更清楚地说明本发明实施例中的技术方案,下面将对实施例中所需要的使用的附图做简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

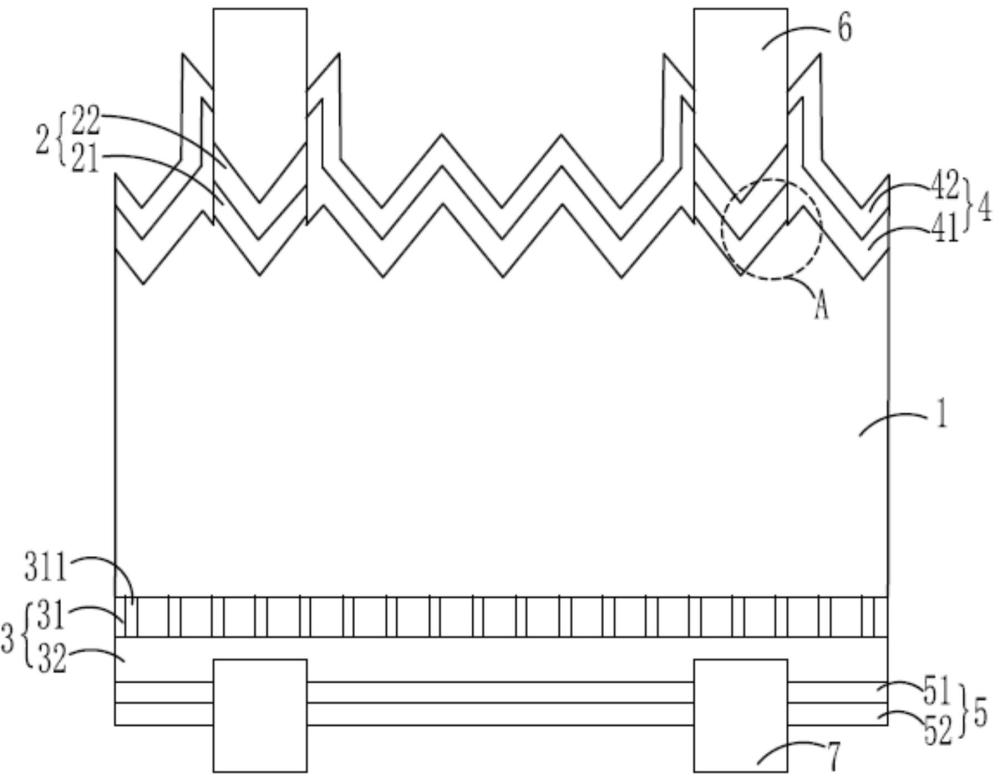

78、图1是本技术实施例太阳电池的结构示意图;

79、图2是图1中a处结构的放大示意图;

80、图3是实施例1太阳电池的制备方法的工艺流程图;

81、图4是实施例2太阳电池的制备方法的工艺流程图;

82、图5是实施例3太阳电池的制备方法的工艺流程图。

- 还没有人留言评论。精彩留言会获得点赞!