电池生产系统和方法与流程

本技术涉及电池领域,具体涉及一种电池生产系统和方法。

背景技术:

1、由于工艺及设备原因,锂电池生产过程中会存在一定缺陷,需要通过各种检测手段将缺陷检出以提升电池良率。例如,在裸电芯配对后需要进行极耳焊接,对焊接后的极耳进行超声波焊接检测,需要使用ccd视觉检测系统对极耳区不同缺陷进行识别,以保证电芯的性能。检测的缺陷包括焊印数量不满足要求、无蓝胶、蓝胶未100%覆盖极耳等。

技术实现思路

1、鉴于上述问题,本技术提供一种电池生产系统和方法,能够提高极耳缺陷检测的准确度。

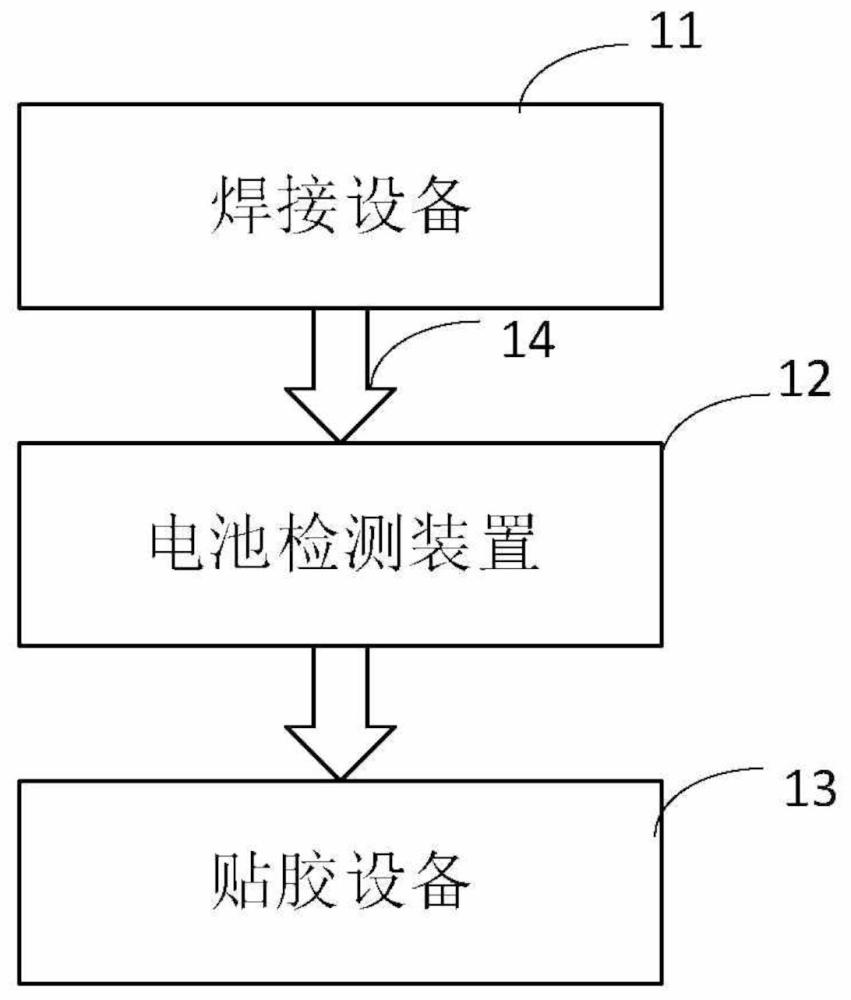

2、第一方面,本技术提供了一种电池生产系统,包括:焊接设备,被配置为将电芯的极耳与转接片焊接,获取目标电芯;电池检测装置,被配置为检测目标电芯,电池检测装置包括:图像采集设备,被配置为采集目标电芯的极耳区域的图像;和光源,包括沿图像采集设备的图像采集通道周向布置的多个子光源,被配置为向极耳区域投射光线,其中,光源在不同工作模式下,至少一个子光源的开关状态不同;贴胶设备,被配置为对获取的目标电芯执行贴胶处理;和传送设备,被配置为将完成焊接的目标电芯传送至检测装置,并将检测结果为正常的目标电芯传送至贴胶设备。

3、本技术实施例的技术方案中,电池检测装置的光源具备图像采集设备和沿图像采集设备的图像采集通道周向布置的多个子光源,在不同工作模式下至少一个子光源的开光状态不同,从而实现通过不同的工作模式灵活控制向电芯的极耳区域投射的光线角度,使得极耳区域的缺陷清晰的呈现在图像中,提高缺陷检测的准确度;另外,电池检测装置位于焊接设备与贴胶设备之间,电芯在极耳区域检测正常后再进行贴胶,从而避免了胶遮挡极耳区域及贴胶后反光导致的开裂无法识别,进一步提高了缺陷检测的准确度。

4、在一些实施例中,光源的至少一个子光源包括与图像采集设备距离不同的多个光源模块。本技术实施例的技术方案中,子光源具备与图像采集设备距离不同的光模块,通过控制不同光模块的开关能够进一步灵活控制向目标电芯的极耳区域投射的光线角度、强度中的至少一种,进一步提高光源调节的灵活度,提高电池检测装置的工作模式扩展能力。

5、在一些实施例中,属于同一个子光源的不同光源模块与极耳区域的距离不同。本技术实施例的技术方案中,同一个子光源的不同光源模块与极耳区域的距离不同,避免在向极耳区域投射光线时,光源模块之间的光线会被其他光源模块遮挡。

6、在一些实施例中,光源为顶部具有通孔的穹顶状结构。本技术实施例的技术方案中,穹顶状的结构作为一个整体,能够提高光线角度覆盖的全面性,也便于维持子光源、光源模块之间的相对位置的稳定性。

7、在一些实施例中,光源包括4个子光源,子光源为圆心角90度的扇环区域,其中,第一子光源与第二子光源、第四子光源相邻;第一子光源和第三子光源分别包括与图像采集设备距离不同的两个以上光源模块,第二子光源和第四子光源的投影位于极耳的延伸方向;第一子光源和第三子光源在工作状态下,距离图像采集设备最远的光源模块开启,距离图像采集设备最近的光源模块关闭;第二子光源和第四子光源在工作状态下,全部光源模块开启。

8、本技术实施例的技术方案中,光源中的子光源分为4个角度,包括投影位于极耳延伸的两个方向,以及投影垂直于极耳延伸的两个方向,角度照射方向与电芯的极耳部署方向匹配,对于极耳的延伸方向,采用最全面角度的光线投射,提高投射的光量,减少电芯侧面高于极耳遮挡光线造成的影响,提高极耳根部缺陷在图像中呈现的清晰度;对于垂直于极耳延伸的方向,减少顶光量,使与侧面光线方向相对应的极耳缺陷能够更清晰的呈现,提高缺陷检测的准确度和效率。

9、在一些实施例中,电池检测装置在光源的第一工作模式中,第一子光源的除距离图像采集设备最近的光源模块以外的光源模块开启,第二子光源、第三子光源和第四子光源的全部光源模块关闭。本技术实施例的技术方案中,能够控制在投影垂直于极耳的延伸方向的其中一个方向进行光线投射,避免其他方向上的光线影响图像中极耳缺陷的呈现效果,有利于与光线投射方向相对应的极耳缺陷的暴露;通过控制距离图像采集设备最近的光源模块关闭,能够降低顶光的投射量,避免过强的顶光影响图像中缺陷呈现的清晰度,进一步有利于极耳缺陷暴露,提高缺陷检测的准确度、全面性。

10、在一些实施例中,电池检测装置在光源的第二工作模式中,第二子光源的全部光源模块开启,第一子光源、第三子光源和第四子光源的全部光源模块关闭。本技术实施例的技术方案中,能够控制在投影垂直于极耳的延伸方向的其中一个方向进行光线投射,避免其他方向上的光线影响图像中极耳缺陷的呈现效果;对于极耳的延伸方向,采用最全面角度的光线投射,提高投射的光量,减少电芯侧面高于极耳遮挡光线造成的影响,提高极耳缺陷在图像中呈现的清晰度。

11、在一些实施例中,电池检测装置在光源的第三工作模式中,第三子光源的除距离图像采集设备最近的光源模块以外的光源模块开启,第一子光源、第二子光源和第四子光源的全部光源模块关闭。本技术实施例的技术方案中,能够控制在投影垂直于极耳的延伸方向的其中一个方向进行光线投射,避免其他方向上的光线影响图像中极耳缺陷的呈现效果,有利于与光线投射方向相对应的极耳缺陷的暴露;通过控制距离图像采集设备最近的光源模块关闭,能够降低顶光的投射量,避免过强的顶光影响图像中缺陷呈现的清晰度,进一步有利于极耳缺陷暴露,提高缺陷检测的准确度、全面性。

12、在一些实施例中,电池检测装置在光源的第四工作模式中,第四子光源的全部光源模块开启,第一子光源、第二子光源和第三子光源的全部光源模块关闭。本技术实施例的技术方案中,能够控制在投影垂直于极耳的延伸方向的其中一个方向进行光线投射,避免其他方向上的光线影响图像中极耳缺陷的呈现效果,对于极耳的延伸方向,采用最全面角度的光线投射,提高投射的光量,减少电芯侧面高于极耳遮挡光线造成的影响,提高极耳缺陷在图像中呈现的清晰度。

13、在一些实施例中,每个子光源包括两个光源单元组,光源单元组为圆心角45度的扇环区域;每个光源单元组包括与图像采集设备距离不同的多个光源单元,其中,属于同一个子光源的光源单元组的、与图像采集设备距离相同的光源单元,属于同一个光源模块。本技术实施例的技术方案中,子光源包括两个光源单元组,两个光源单元组平分子光源的圆心角,且光源单元组能够独立进行开关状态控制,进一步提高了光线角度、强度控制的灵活性,有利于扩展工作模式配置方式和对被测设备的适应能力。

14、在一些实施例中,电池检测装置还包括:主体支架,包括支撑板和固定于台板的立柱,支撑板固定于立柱的远离台板的一端,平行于极耳区域;和移载设备,可移动的固定于支撑板,且与图像采集设备和光源连接,被配置为通过沿支撑板的运动带动图像采集设备和光源移动。本技术实施例的技术方案中,通过主体支架可移动的固定移载设备,方便对移栽设备的位置进行稳定的调节,从而实现对图像采集设备和光源位置的稳定调节,无需调节电芯的位置,实现对电芯不同位置的探测,避免对电芯的位置调节造成对极耳的损伤,降低废品率。

15、在一些实施例中,电池检测装置还包括:高度调节支架,与移载设备、图像采集设备连接,被配置为调节图像采集设备与极耳区域的距离。本技术实施例的技术方案中,能够通过调节高度调节支架的方式调节图像采集设备与极耳区域的距离,从而使电池检测装置能够对不同尺寸的电芯进行检测,兼容电芯的高度差。

16、在一些实施例中,电池检测装置还包括控制器,被配置为:控制光源依次切换工作模式,并控制图像采集设备在光源的每种工作模式下采集至少一次目标电芯的第一区域的图像;在获取第一区域图像采集完成信号后,控制移载设备将图像采集设备从第一位置移动至第二位置;控制光源依次切换工作模式,并控制图像采集设备在光源的每种工作模式下采集至少一次目标电芯的第二区域的图像;在获取第二区域图像采集完成信号后,控制移载设备将图像采集设备从第二位置移动至第一位置。本技术实施例的技术方案中,能够对电芯采用多种工作模式的光源进行光线投射,并获取在每种工作模式下的电芯的极耳区域图像,从而使极耳区域的缺陷能够充分的暴露,提高极耳区域缺陷检测的全面性;通过自动移动图像采集设备的位置,实现分别对极耳区域的两部分位置分别进行光线投射和图像采集,在提高极耳区域缺陷检测的全面性的同时,提高检测的自动化程度和效率。

17、在一些实施例中,电池生产系统还包括:异常处理设备,被配置为将检测结果为异常的目标电芯移动至预定废弃区域。本技术实施例的技术方案中,能够自动处理检测出缺陷的电芯并将其移动至废弃区域,避免对异常电芯执行贴胶等后续处理,降低了处理成本。

18、在一些实施例中,电池生产系统还包括:上位机,被配置为接收来自电池检测装置的图像,根据图像确定目标电芯的检测结果。本技术实施例的技术方案中,利用上位机处理电池检测装置采集的图像,能够充分利用上位机的运算能力,降低对电池检测装置的运算能力要求,且有利于上位机根据检测结果对系统中其他装置的协同控制。

19、在一些实施例中,上位机被配置为在根据图像确定发生极耳开裂、极耳漏焊或焊印位置偏移中至少一项的情况下,确定检测结果为异常。本技术实施例的技术方案中,上位机能够根据图像发现极耳包括开裂、极耳漏焊、焊印位置偏移在内的缺陷,提高极耳缺陷检测的全面性,有利于提高电芯的合格率和电池质量。

20、第二方面,本技术提供了一种电池生产方法,包括:将电芯的极耳与转接片焊接,获取目标电芯,并传送至电池检测装置;电池检测装置分别采用光源的每种工作模式向目标电芯的极耳区域投射光线,并通过图像采集设备获取目标电芯在每种工作模式下的图像,其中,光源包括沿图像采集设备的图像采集通道周向间隔布置的多个子光源,在不同工作模式下,至少一个子光源的开关状态不同;根据图像确定目标电芯的检测结果;将检测结果为正常的目标电芯传送至贴胶设备执行贴胶处理。

21、本技术实施例的技术方案中,在极耳焊接后能够先进行极耳区域的缺陷检测,再进行贴胶,从而避免了胶遮挡极耳区域及贴胶后反光导致的开裂无法识别,提高了缺陷检测的准确度;电池检测装置的光源具备图像采集设备和沿图像采集设备的图像采集通道周向布置的多个子光源,在不同工作模式下至少一个子光源的开光状态不同,从而实现通过不同的工作模式灵活控制向电芯的极耳区域投射的光线角度、强度中的至少一种,使得极耳区域的缺陷更加清晰的呈现在图像中,提高缺陷检测的准确度。

22、在一些实施例中,电池检测装置分别采用光源的每种工作模式向目标电芯的极耳区域投射光线,并通过图像采集设备获取目标电芯在每种工作模式下的图像包括:分别采用每种工作模式向目标电芯的第一区域投射光线;在光源的每种工作模式中,采集至少一次目标电芯的第一区域的图像;将图像采集设备和光源从第一位置移动至第二位置,其中,第一位置与第一区域相对应,第二位置与目标电芯的第二区域相对应;分别采用每种工作模式向目标电芯的第二区域投射光线;在光源的每种工作模式中,采集至少一次目标电芯的第二区域的图像;将图像采集设备和光源从第二位置移动至第一位置。

23、本技术实施例的技术方案中,能够对电芯采用多种工作模式的光源进行光线投射,并获取在每种工作模式下的电芯的极耳区域图像,从而使极耳区域的缺陷能够充分的暴露,提高极耳区域缺陷检测的全面性;通过自动移动图像采集设备的位置,实现分别对极耳区域的两部分位置分别进行光线投射和图像采集,在提高极耳区域缺陷检测的全面性的同时,提高检测的自动化程度和效率。

24、在一些实施例中,光源在目标电芯的极耳延伸方向上投射光线与极耳区域所在平面的夹角的最大值,大于光源在极耳区域所在平面上垂直于目标电芯的极耳延伸方向上的投射光线与极耳区域所在平面的夹角的最大值。本技术实施例的技术方案中,考虑到电芯的边缘与极耳具有高度差,对于极耳的延伸方向,采用最全面角度的光线投射,提高投射的光量,减少电芯侧面高于极耳遮挡光线造成的影响,提高极耳根部缺陷在图像中呈现的清晰度;对于投影垂直于极耳延伸的方向,减少顶光量,使与侧面光线方向相对应的极耳缺陷能够更清晰的呈现,提高缺陷检测的准确度和效率。

25、在一些实施例中,电池生产方法还包括:将检测结果为异常的目标电芯移动至预定废弃区域。本技术实施例的技术方案中,能够自动处理检测出缺陷的电芯并将其移动至废弃区域,避免对异常电芯执行贴胶等后续处理,降低了处理成本。

26、在一些实施例中,根据图像确定目标电芯的检测结果包括:电池检测装置将图像发送给上位机,上位机根据图像确定目标电芯的检测结果。本技术实施例的技术方案中,利用上位机处理电池检测装置采集的图像,能够充分利用上位机的运算能力,降低对电池检测装置的运算能力要求,且有利于上位机根据检测结果对系统中其他装置的协同控制。

27、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!